СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Лабораторные работы МДК 03.01

Данные методические указания предназначены для выполнения практических работ по ПМ 03. Эксплуатация сельскохозяйственной техники МДК 03. 01 Технологии механизированных работ в животноводстве

Просмотр содержимого документа

«Лабораторные работы МДК 03.01»

министерство образования нижегородскобй области

ГБпоу «сеченовский агротехнический техникум»

Методические указания

по выполнению практических работ

МДК 03. 01 Технологии механизированных работ в животноводстве

по ПРОФЕССИИ

35.05.11 МАСТЕР СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА

Разработано:

преподаватель

Алимова В.А.

Сеченово 2019

Разработчик: Алимова В.А. Преподаватель «ГБПОУ Сеченовский агротехнический техникум»

Рассмотрен и одобрен на заседании предметной (цикловой) комиссии

протокол от «__»____________2019 г. №___

Председатель ________________/___________/

(подпись)

СОДЕРЖАНИЕ

1.Пояснительная записка

2.Перечень лабораторных работ

3.Критерии оценивания лабораторной работы

4.Список литературы

Пояснительная записка

Данные методические указания предназначены для выполнения практических работ по ПМ 03. Эксплуатация сельскохозяйственной техники МДК 03. 01 Технологии механизированных работ в животноводстве

Основной целью изучения МДК 03. 01 Технологии механизированных работ в животноводстве является формирование знаний учащихся об устройстве, принципе работы и технологических регулировках машин и оборудования для механизации производственных процессов в животноводстве и птицеводстве; приобретение практических навыков по разборке. Практические знания и навыки учащийся приобретает на производстве в процессе изучения курса в объеме программы, с помощью настоящих методических указаний и литературы на лекционно-практических занятиях.

В результате изучения дисциплины учащиеся должны:

уметь:

- производить расчет грузоперевозки;

- комплектовать и подготовить к работе транспортный агрегат;

- комплектовать и подготавливать агрегат для выполнения работ по возделыванию сельскохозяйственных культур;

знать:

- основные сведения о производственных процессах и энергетических средствах в сельском хозяйстве;

- основные свойства и показатели работы машинно-тракторных агрегатов (МТА);

- основные требования, предъявляемые к МТА, способы их комплектования;

- виды эксплуатационных затрат при работе МТА;

-общие понятия о технологии механизированных работ, ресурсо- и энергосберегающих технологий;

-технологию обработки почвы;

-принципы формирования уборочно-транспортных комплексов;

-технические и технологические регулировки машин;

-технологии производства продукции растениеводства;

-технологии производства продукции животноводства;

-правила техники безопасности, охраны труда и окружающей среды.

Практические занятия дополняют теоретический курс, позволяют лучше усвоить его, знакомят с фактическим материалом на практике.

Целью проведения практических занятий является:

-отработка основных теоретических знаний по МДК 02.03. «Технологии механизированных работ в животноводстве»

В результате освоения учебного материала у обучающегося должны формироваться следующие компетенции:

OK 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуация и нести за них ответственность.

ОК4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команд (подчиненных), за результат выполнения заданий.

ОК8.Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК9.Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ОК10.Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей).

ПК 4.2. Планировать показатели деятельности по оказанию услуг в области обеспечения функционирования машинно-тракторного парка и сельскохозяйственного оборудования.

ПК 4.3. Планировать выполнение работ и оказание услуг исполнителями.

ПК 4.4. Организовывать работу трудового коллектива.

ПК 4.5. Контролировать ход и оценивать результаты выполнения работ и оказания услуг исполнителями.

При подготовке к занятию обучающийся должен знать основную учебную литературу согласно программе дисциплины МДК 02. 03 Технологии механизированных работ в животноводстве по теме, которая рассматривается, а так же литературу специальную по конкретному занятию.

В методических указаниях даны пояснения к выполнению практических работ.

Материал по каждому занятию излагается в следующей последовательности: вначале кратко формулируются тема и цель занятия, затем определяется конкретное задание и порядок выполнения, приводится перечень необходимого оборудования и материалов, а также методические указания по проведению практической работы и контрольные вопросы. Преподаватель принимает выполненную обучающимся практическую работу в индивидуальном порядке. Для зачета, по окончании практических занятий, обучающийся представляет надлежащим образом оформленную тетрадь.

Перечень лабораторных работ

| 1 | Изучение планировки животноводческих комплексов и механизированных ферм | 2 |

| 2 | Изучение нормативно технической документации животноводства | 2 |

| 3 | Оборудование для поддержание микроклимата для животноводческих ферм | 2 |

| 4 | Классификация кормов | 2 |

| 5 | Нормированное кормление | 2 |

| 6 | Машины и оборудование длязаготовки, приготовления и раздачи кормов

| 6 |

| 7 | Машины и оборудование для водоснабжения животноводческих ферм и комплексов | 2 |

| 8 | Кормоцеха и сушилки

| 2 |

| 9 | Ветеринарное обслуживание ферм | 2 |

| 10 | Машины и оборудования для уборки и транспортировки навоза

| 4 |

| 10 | Доильные аппараты и установки машин и оборудования для первичной обработки и переработки молока

| 4 |

| 11 | Машины и оборудование для выращивания и переработки птицы

| 2 |

| 12 | Машины и оборудование для стрижки и купки сельскохозяйственных животных

| 4 |

| 13 | Оборудование для убоя и разделки животных

| 4 |

При оценке лабораторной работы учитывается последовательность и правильность выполнения, аккуратность, полнота ответов на поставленные вопросы. Выполненная работа подлежит защите – устное обоснование проделанной работы.

Оценку «отлично» получает обучающийся, выполнивший все требования, «хорошо» – допущены незначительные ошибки в оформлении и хорошо знает теоретический материал, «удовлетворительно» – допущены ошибки в оформлении и неполное владение материалом. Неаккуратно и с ошибками оформленная работа к сдаче не допускается и не заслушивается. «неудовлетворительно» – допущены грубые ошибки или работа выполнена менее чем на 20%.

ПРАКТИЧЕСКАЯ РАБОТА №1

Изучение планировки животноводческих комплексов и механизированных ферм

Содержание занятия.

Основной задачей является изучение структуры и содержание генерального плана, также определение основных производственных и планировочных показателей животноводческой или птицеводческой фермы (комплекса).

Изучение генерального плана должно проходить непосредственно с передовом сельскохозяйственном предприятии: учхозе «Байкал», Улан-Удэнской птицефабрике, Николаевском свинокомплексе экскурсионным путем под руководством преподавателя. Для последующей самостоятельной работы студента в лаборатории кафедры имеются макеты генеральных планов свинокомплексов на 24 тыс. голов (Мостовский и Южный), Сотниковской птицефабрики, Иволгинского межхозяйственного комплекса по выращиванию 2,5 тыс. голов нетелей в год и Гурульбинского молочного комплекса на 500 голов учхоза «Байкал».

Изучаемый материал

Генеральным планом или проектом планировки, называется графически оформленный план территории животноводческой или птицеводческой ферм (комплекса), на котором нанесены все здания, сооружения и коммуникации (как существующие, так и проектируемые), размещение в полном соответствии перспективного развития всего сельского хозяйства и данной фермы в частности.

Генеральный план выполняет в масштабе 1:500 или 1:1000 нанесением горизонталей рельефа местности и указанием розы ветров. Генеральный план ориентируется относительно стран света так, чтобы продольная ось территории имела меридиональное направление.

Генеральный план является исходным техническим документом, определяющим взаимосвязь всего комплекса сооружений и коммуникации, совместное использование которых должно обеспечить нормальную производственную деятельность фермы и как целостной хозяйственной единицы.

На каждой животноводческой ферме имеются постройки и сооружения, которые по своему назначению разделяются на производственные и вспомогательные. К первым относятся коровники, свинарники, птичники и т.п., ко вторым - кормоцех, молочная, навозохранилище, силосно-сенажные емкости, хранилище корнеклубнеплодов и т.д.

Животноводческая ферма, как правило, является специализированным производственным участком, но в отдельных случаях постройки и сооружения для различных видов животных бывают территориально обобщены и образует единый и животноводческий сектор.

Животноводческие и птицеводческие фермы, (комплексы) - специализированные подразделения колхозов, совхозов, подсобных хозяйств и промышленных предприятий - предназначенных для выращивания скота и птицы е целью производства молока, мяса, шерсти, пушнины и других продуктов животноводства.

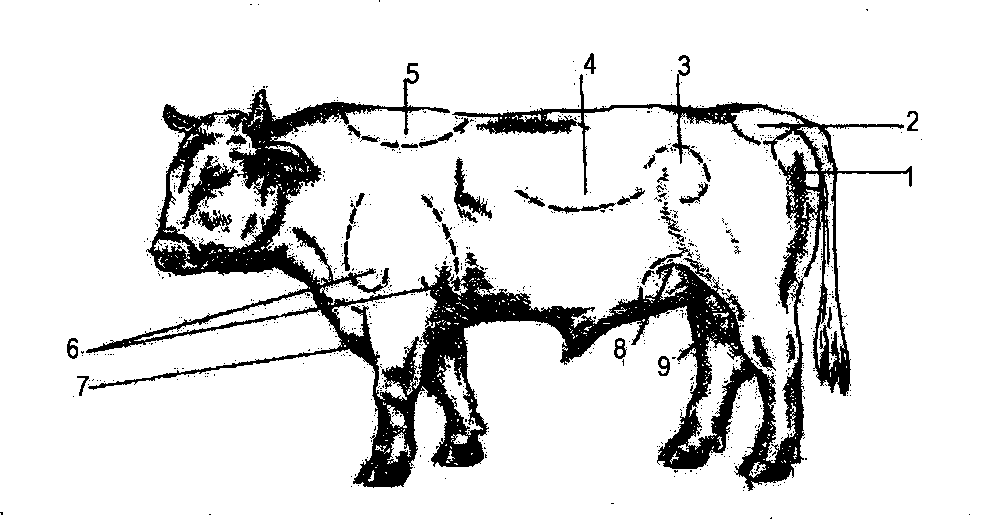

Животноводческие фермы подразделяются, на племенные или товарные. Племенные фермы предназначены для улучшения существующих и выведения новых, пород скота и птицы. На товарных фермах производят продукцию для народного потребления и нужд промышленности.

Фермы КРС могут быть молочными, мясными или по выращиванию ремонтных телок.

Молочно-товарные фермы имеют следующие формы специализации: с содержанием коров и телят до 4...6 месячного возраста; с содержанием всех возрастных групп скота; с выращиванием ремонтного молодняка.

Свиноводческие фермы бывают племенными репродукторными и откормочными. На репродукторных свинофермах содержат свиноматок и выращивают поросят для передачи их в возрасте до 4 месяцев на откормочные свинофермы и комплексы. Здесь поросят откармливают до массы 100-120 кг и сдают па мясокомбинаты.

На овцеводческих фермах выращивают овец для получения шерсти, мяса баранины и каракулевой шкурки.

На птицеводческих фермах содержат кур, уток, индеек и др. и получают мясо, яйцо и перо. Крупные хозяйства с комплексной механизацией производства продукции птицеводства получили название птицефабрик.

Перевод животноводства на промышленную основу осуществляется путем строительства крупных, как правило, межхозяйственных и государственных комплексов с современной и прогрессивной технологией производства продукции с использовани-ем новейшей техники.

Разработка генерального плана осуществляется с учетом производственных, экономических, строительных, противопожарных и местных природных условий.

Участок для строительства животноводческой фермы должен быть ровным или с уклоном на юг (в пределах до 10°), размещается с подветренной стороны относительно жилого сектора, на расстоянии от последнего не менее 200м - ферм крупного рогатого скота и свиноводческой, 150м - для овцеводческой и 500м для птицеводчес-кой.

Ферма располагается по рельефу ниже жилого сектора, в пределах фермы производственные постройки располагаются ниже вспомогательных (за исключение навозохранилищ). В северных и центральных районах России (Сибири, Забайкалья) постройки необходимо ориентировать продольной осью с севера на юг.

В зависимости от рельефа местности, направления господствующих ветров и других местных условий допускается отклонение от указанных направлений до 30°.

Размер участка площади, занимаемой фермой, распределяется нормативами (табл. 1)

Таблица 1

Размер земельной площади территории фермы на 1 голову (в м2)

| Вид животных и птиц | Площадь на 1 гол. | Вид животных и птиц | Площадь на гол. 1 гол. |

| На корову | 180-200 | на овцу | 15-20 |

| КРС на откорме | 70 | На курицу: без колонии | 18-20 |

| На откормочную свинью | 25-30 | С колонией на гусыню | 4045 65-70 |

Постройки сооружения размешаются в 1 и 2 ряда. Разрывы между постройками устанавливаются в зависимости от противопожарных и санитарно-зоотехнических норм.

Таблица 2

Разрывы между животноводческими постройками, противопожарные разрывы (м)

| Степень огнестойкости постройки | несгораемые | трудносгораемые | сгораемые |

| несгораемые | 10 | 12 | 16 |

| трудносгораемые | 12 | 18 | 25 |

| сгораемые | 16 | 25 | 30 |

Санитарно-технические разрывы (в м)

| Постройки | Коровник | Телятник | Свинарник | Птичник | Кормопригото- вительная | Склад грубых кормов | Силосохрани- лище | Навозохрани- лище |

| Коровник | 30 | 50 |

|

| Пр | Пр | 30 | 50 |

| Телятник | 50 | 30 |

|

| Пр | Пр | 30 | 50 |

| Свинарник |

|

| 30 |

| Пр | Пр | Пр | 50 |

| Птичник |

|

|

| 30 | 30 | Пр | Пр | 50 |

Противопожарный разрыв

Производственные животноводческие помещения связываются с пастбищами скотопрогонами, которые не должны пересекать железные дороги и автострады, а также проходить через жилой сектор.

К животноводческим помещениям примыкают выгульные площадки, а при расположении их у зданий рекомендуется устраивать у продольных стен, обращенных на юг, юго-восток или юго-запад.

Кормоприготовительные помещения (кормоцех или кормокухня) могут быть сблокированы с производственными или размещаются в отдельном здании. Вблизи здания кормоцеха располагаются (блокируют) склад корнеплодов, концентратов, минеральных кормов, а также площадки для хранения пищевых отходов и зеленых кормов. Площадки для хранения грубых кормов (сена, соломы) и силосносенажные емкости располагают с подветренной стороны относительно животноводческих построек. Участок должен быть равным по рельефу и расположен выше построек. Чтобы не было подтопления силосохранилищ сточными водами. Днища силосохранилищ должны быть возвышены не менее на 0,5м над уровнем грунтовых вод. Силосные сооружения обеспечиваются удобными подъездами, как для загрузки силосной массы, так и для выгрузки готового силоса.

Навозосборник закрытого типа размешаются на пониженном участке территории фермы и примыкают к производственным заданиям, причем обязательно с соблюдением норм санитарных и зооветеринарных разрывов. Навозная жижа и смывные воды самотеком по открытой сети поступают в подземные коллекторы емкостью от 5 до 30м3, которые располагаются не ближе 5м от стен зданий.

Наименьшая ширина полосы зеленых насаждений для древесных пород 5м, для кустарников 0,8—1,5м. Выбор территории для строительства ферм.

Необходимо осуществлять с учетом санитарной охраны воздушного бассейна, населенных пунктов, источников водоснабжения, водоемов и почвы.

Источники водоснабжения выбирают с учетом требований ГОСТ2761-44. При выборе источников относительно следует ориентироваться преимущественно на подземные воды, которые лучше защищены от поверхностного загрязнения. Целесообразно выбирать ближайший к основным местам водопотребления источник водоснабжения, насосную станцию и водонапорную башню. Для противопожарных нужд необходимо использовать естественные и (искусственные) открытые водоемы полезной емкостью не менее 50м3.

В пределах фермы следует проектировать тупиковую внешнюю водопроводную сеть. Водопроводные магистрали укладывают вдоль проездов в местах, доступных для производства работ, но не ближе 5м от зданий. При этом нельзя повреждать дороги, тротуары и зеленые насаждения.

Расчетно-графическая работа №1

На основание заданных преподавателем исходных показателей разработать схематический генеральный план фермы. На генеральном плане, в заданном масштабе нанести: производственные здания (коровники, свинарники, кошары и т.д.) и вспомогательные постройки (кормоцех можно сблокировать с котельной и хранилищем корнеплодов), навозосборники, силососенажные емкости, весовую, ветеринарные объекты и т. д. Кормовыгульные площадки, дороги, скотопригоны должны иметь твердое покрытие, зеленые насаждения, внешнюю водопроводную сеть. Срок сдачи генерального плана по теме курсового проектов 4 недели после изученной темы - первая неделя ноября месяца.

Задание 2

Изучить: а) типы и мощность ферм;

б) способ содержания животных на фермах;

в) механизацию основных производственных процессов

на фермах;

г) Технико-экономические показатели молочных

комплексов крупного рогатого скота.

Контрольные вопросы для письменного отчета:

1. Назначение ферм – племенные____________________________

_________________________________________________________

________________- откормочные____________________________

________________ -молочные_______________________________

________________-репродукторные__________________________

2. Способы содержания животных на фермах - привязное содержание (описание сущность привязного содержания __________

____________________________________________________________

беспривязное содержание (описание сущность группового и боксового беспривязного содержания)___________________________

____________________________________________________________

3. Начертить план коровника па 200 коров привязного содержания и план коровника на 400 коров боксового беспривязного содержания.

4.Механизация основных производственных процессов на фермах КРС:

а) машины для заготовки кормов

б)машины для приготовления: - грубых кормов

- концентрированных кормов_______________________________

- корнеклубнеплодов______________________________________

- сочных и влажных кормов________________________________

- для смешивания и варки кормов___________________________

в) машины для раздачи кормов

г) оборудование для доения коров и первичной обработки молока_____________________________________________________

д) оборудование для уборки и погрузки навоза в транспортные средства____________________________________________________

е) оборудование для создания оптимального микроклимата в животноводческом помещении (требования к микроклимату)_______

____________________________________________________________

5. Технико-экономические показатели молочнотоварных комплексов.

Работу принял преподаватель_______________________________

Оценка__________________________________________________

Задание 3

Комплексная механизация свиноводческих ферм и комплексов

Содержание работы

Изучить: а) типы мощность ферм

б) технологию содержания

в) механизацию основных производственных процессов на фермах и комплексах

г) технико-экономические показатели свинокомплекса и свинофермы

Контрольные вопросы для письменного отчета:

1. Назначение ферм: - племенные___________________________

- откормочные____________________________________________

- репродукторные_________________________________________

- с законченным производственным циклом___________________

2. Способы содержания животных: - выгульная (записать сущность выгульного содержания)______________________________

-безвыгульная (описать сущность безвыгульного содержания свиней)_____________________________________________________

3. Начертить схему ССД-2 для содержания свиноматки

4. Механизации основных производственных процессов на свинокомплексах и свинофермах

а) Комплекты оборудования для приготовления кормов_________

б) машины для раздачи кормов______________________________

в) машины и оборудования для уборки навоза и погрузки его в транс портные средства_______________________________________

г) оборудование для создания оптимального микроклимата в животноводческом помещении (требования к микроклимату)_______

5. Технико-экономические показатели свинокомплекса и свино-фермы______________________________________________________

Работу принял преподаватель_______________________________

Оценка_________

Задание 4

Птицефермы и птицефабрики

Содержание работы

Изучить: а) типы ферм и технологию содержания птицы;

б) генеральный план птицефабрики на 200 тыс. кур-несушек:

в) технологическую схему производства продукции на птицефабриках яичного направления;

г) состав комплексов машин и оборудования при напольном и клеточном содержании;

д) оборудование для сбора, транспортировки, мойки и сортирования яиц

е) инкубаторы и инкубатории

Контрольные вопросы для письменного отчета

1. Технология содержания птиц_____________________________

2. Дать схему генерального плана птицефабрик па 200 тысяч голов кур-несушек.

Основные технические объекты птицефабрики

1___________ 5_________

2___________6_________

3___________7_________

4___________8_________

3. Описать принцип работы клеточных батарей;

а) клеточная батарея КБУ-3 предназначена

________________________________________________________

б) клеточная батарея (3-х ярусная ) БКП-3 предназначена_______

________________________________________________________

в) каскадная 3-ярусная клеточная батарея БКМ – ЗВ

________________________________________________________

4. Описать назначение машин:

а) яйцемоечная машина М-4________________________________

б)яйцесортировальная машина УСА – 1_____________________

в) инкубатор «Универсал- 56»______________________________

5.Описать комплекты технологического оборудования при напольном содержании птиц

а) комплект типа ЦБК предназначен_________________________

________________________________________________________

б)комплект типа «Промышленный» предназначен

________________________________________________________

Работу принял преподаватель ___________________________

Оценка______________

Задание № 5

Овцеводческие фермы

Содержание работы

Изучить:

а) типы ферм и технология содержания овец;

б) генеральный план овцефермы на 3 тыс. голов овцематок;

в) механизацию производственных процессов

Контрольные вопросы для письменного отчета

1. Описать основные системы содержания овец

_________________________________________________________

2. Начертить генеральный план овцеводческой фермы на 5 тыс. голов овцематок.

Основные технологические объекты овцефермы

1___________6_________

2___________7_________

3___________8_________

4___________9_________

5___________10________

3. Применяемые машины для:

а) выемки сенажа и силоса

б) приготовление рассыпных и гранулированных кормосмесей

в) доставки и раздачи кормов

г) поение овец в овчарнях

д) уборки навоза

е) вентиляции и отопления

ж) купка овец

з)стрижка овец

4. Описать назначение комплекта «Овцеводческий» -5; КСО -5

Работу принял преподаватель___________________________

Оценка__________

ПРАКТИЧЕСКАЯ РАБОТА №2

Изучение нормативно технической документации животноводства, регламентирующих безопасность пищевой продукции.

Цель работы: Работа с нормативными документами, регламентирующими безопасность мясной продукции. Анализ структуры, предъявляемых требований к мясу и мясной продукции нормативных документов в России и международных стандартов.

1 Краткие теоретические положения

1. 1 Нормативно-правовая база Российской Федерации

Мониторинг качества и безопасности продовольственного сырья и пищевых продуктов проводится органами, осуществляющими государственный контроль и надзор в области обеспечения безопасности продовольственного сырья и пищевых продуктов.

Нормативно-правовой базой, обеспечивающей безопасность продуктов питания в Российской Федерации, являются:

- Закон РСФСР «О санитарно-эпидемиологическом благополучии населения» от 19.04.91 г,

- «Основы законодательства РФ об охране здоровья граждан» от 22.07.93 г,

- Федерального закона «О внесении изменений и дополнений в Закон Российской Федерации «О защите прав потребителей.

В Российской Федерации качество и безопасность контролируются органами Роспотребнадзора. Безопасность пищевых продуктов должна соответствовать гигиеническим требованиям безопасности и пищевой ценности пищевых продуктов, отраженных в санитарно-эпидемиологических правилах и нормативах СанПиН 2.3.2.1078-01«Гигиенические требования безопасности и пищевой ценности пищевых продуктов», а также в единых санитарно-эпидемиологических и гигиенических требованиях к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю). Утверждены Решением Комиссии таможенного союза 28.05.2010.

Безопасность пищевых продуктов оценивается по гигиеническим нормативам, которые включают биологические объекты, потенциально опасные химические соединения, радионуклиды и вредные растительные примеси. Присутствие их в пищевых продуктах не должно превышать допустимых уровней содержания в заданной массе (объеме) исследуемой продукции. Указанные показатели безопасности установлены для 11 групп продуктов:

1. Мясо и мясопродукты; птицы, яйца и продукты их переработки.

2. Молоко и молочные продукты.

3. Рыба, нерыбные продукты промысла и продукты, вырабатываемые из них.

4. Зерно (семена), мукомольно-крупяные и хлебобулочные изделия.

5. Сахар и кондитерские изделия.

6. Плодоовощная продукция.

7. Масличное сырье и жировые продукты.

8. Напитки.

9. Другие продукты.

10. Биологически активные добавки к пище.

11. Продукты детского питания.

1.2 Международная нормативно-правовая база

Кодекс Алиментариус – это свод международных пищевых стандартов, принятых Международной комиссией ФАО/ВОЗ по внедрению кодекса стандартов и правил по пищевым продуктам (Комиссией «Кодекс Алиментариус»).

Стандарты Кодекса охватывают основные продукты питания – как обработанные и полуфабрикаты, так и необработанные: Свежие плоды, овощи и фруктовые соки

Гигиена пищевых продуктов

Руководство по процедуре

Системы контроля и сертификации импорта и экспорта пищевых продуктов

Жиры, масла и производные продукты

Маркировка пищевых продуктов

Мед, сахар, какао-продукты и шоколад

Мясо и бульоны

Молоко и молочные продукты

Рыба и рыбопродукты

Методы анализа и отбора проб

Облученные продукты питания

Органические пищевые продукты

Переработанные фрукты и овощи

Питьевые воды

Производство продуктов животноводства

Нормы и правила относительно рыбы и рыбопродуктов

Зерновые, стручковые и бобовые

Положения Кодекса касаются: гигиенических требований и пищевой ценности продуктов питания, включая микробиологические критерии, требования по пищевым добавкам, следам пестицидов и ветеринарных лекарственных препаратов, загрязняющим веществам, маркировке и внешнему виду, а также к методам отбора проб и оценки риска.

Кодекс Алиментариус с полным основанием может рассматриваться как важнейший международный справочник в области качества пищевых продуктов. В нем учтены новейшие достижения научных исследований в области питания. Кодекс значительно повысил информированность мирового сообщества по таким жизненно важным вопросам, как качество продуктов питания, продовольственная безопасность и деятельность общественного здравоохранения.

Стандарты Кодекс Алиментариус обычно относятся к характеристикам продукта и могут охватывать все присущие данному продукту характеристики, регламентируемые государством или только одну характеристику. Примерами стандартов, охватывающих только одну характеристику, являются предельно допустимые содержания (ПДС) в пищевых продуктах остатков пестицидов или ветеринарных лекарственных препаратов. Существуют Общие стандарты Кодекс Алиментариус на пищевые добавки и загрязняющие примеси и токсины в пищевых продуктах, которые содержат как общие, так и конкретные для отдельных продуктов положения. «Общий стандарт Кодекс Алиментариус на маркировку расфасованных пищевых продуктов» охватывает все пищевые продукты, входящие в эту категорию. Поскольку стандарты касаются характеристик продуктов, они могут применяться повсюду, где ведется торговля этими продуктами. Методы анализа и отбора проб Кодекс Алиментариус, в том числе методы анализа на содержание загрязняющих примесей и остатков пестицидов и ветеринарных лекарственных препаратов в пищевых продуктах, также считаются стандартами Кодекс Алиментариус.

Технические нормы и правила Кодекс Алиментариус – включая гигиенические нормы и правила – определяют методы и способы производства, переработки, изготовления, транспортировки и хранения отдельных пищевых продуктов или групп пищевых продуктов, считающиеся необходимыми для обеспечения безопасности пищевых продуктов и их пригодности для употребления.

В международных стандартах, принятых Кодекс Алиментариус, целями обеспечения безопасности сырья определено: производство продовольственного сырья необходимо организовать и вести таким образом, чтобы пищевые продукты были безопасны и пригодны для употребления в соответствии с их предназначением. Это включает: неиспользование территорий, на которых окружающая среда создает угрозу для безопасности пищевых продуктов; борьбу с загрязнителями, вредителями и болезнями животных и растений таким образом, чтобы не создавалась угроза для безопасности пищевых продуктов; принятие методов организации производства и мер, обеспечивающих производство пищевых продуктов в надлежащих гигиенических условиях.

2 Организация работы

-СанПиН 2.3.2.1078-01 "Гигиенические требования безопасности и пищевой ценности пищевых продуктов";

-Кодекс Аллиметариус Производство продуктов животноводства.

2.2 Порядок выполнения работы: Работа заключается в изучении структуры нормативных документов и в сравнительном анализе требований, предъявляемых к мясу и мясной продукции.

2.3 Оформление результатов: Результаты сравнительного анализа документов представляются в виде таблицы 1.

Таблица 1

| Позиции сравнения | СанПиН 2.3.2.1078-01"Гигиенические требования безопасности и пищевой ценности пищевых продуктов" | Кодекс Алиментариус «Производство продуктов животноводства». |

| Структура документа |

|

|

| Определение понятия «безопасности» |

|

|

| Требования к качеству мясного сырья |

|

|

3 Вопросы для самоконтроля:

1.Значение биологической безопасности сырья и продуктов животного происхождения.

2. Основные виды контаминации сырья и продуктов животного происхождения.

3. Правовое регулирование биологической безопасности сырья и продуктов животного происхождения.

4. Основные нормативные акты правового регулирования биологической безопасности сырья и продуктов животного происхождения.

5. Основные федеральные законы, обеспечивающие правовое регулирование биологической безопасности сырья и продуктов животного происхождения.

Практическое занятие №2 нормативная документация, регламентирующая постановку системы хаспп на производство

Цель работы: Работа с нормативными документами, регламентирующими постановку системы ХАССП на производство. Анализ структуры международных нормативных документов и документов Российской Федерации.

1 Краткие теоретические положения

Система ХАССП обеспечивает контроль на всех этапах пищевой цепи, любой точке процесса производства, хранения и реализации продукции, где могут возникнуть опасные ситуации.

При этом особое внимание обращено на критические точки контроля, в которых все виды риска, связанные с употреблением пищевых продуктов, могут быть предотвращены, устранены и снижены до приемлемого уровня в результате целенаправленных мер контроля.

Сущность системы ХАССП заключается в выявлении и контроле «критических точек» технологического процесса, то есть тех параметров, которые влияют на безопасность производимой продукции.

Система качества ХАССП включает в себя 11 разделов:

- введение и область распространения системы;

- политика руководства предприятия в области качества и безопасности выпускаемой продукции;

- приказ о создании рабочей группы по разработке системы ХАССП;

- информация о продукции;

- информация о производстве;

- виды опасностей;

- планово-предупреждающие действия;

- критические контрольные точки;

- рабочие листы ХАССП;

- внутренние проверки системы ХАССП;

- ведение документации ХАССП.

В России подтверждение соответствия систем ХАССП выполняется путём сертификации. С этой целью в феврале 2001 года Госстандартом России была зарегистрирована Система добровольной сертификации ХАССП. При её создании главная задача состояла в том, чтобы совместить требования Директивы ЕЭС 93/43 с системой контроля и управления производством, сложившейся на отечественных предприятиях, а так же с действующими в нашей стране законами и нормативными документами. В результате были сформулированы основные требования к российской версии ХАССП, которые были положены в основу нормативной базы системы – ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования», введённого в действие с 01.07.2001г.

Главенствующее положение в общеевропейском пищевом законодательстве в настоящее время занимает Регламент ЕС № 178/2002 от 28 января 2002 г. В полном объеме этот регламент вступил в силу 1 января 2005 г (ст. 65). И хотя принципы ХАССП прямо в нем не упомянуты, среди так называемых "общих требований пищевого законодательства" закреплена обязательная на всех стадиях производства, переработки и сбыта отслеживаемость пищевых продуктов или веществ, которые предназначены (или предполагается, что они предназначены) для переработки в пищевой продукт. Без надлежащего осуществления такой отслеживаемости реализация системы ХАССП была бы неполной.

Как известно, в законодательстве Евросоюза принципы ХАССП были прямо закреплены более десяти лет назад Директивой 93/43/ЕЭС о гигиене пищевых продуктов.

В настоящее время эта директива заменена Регламентом ЕС № 852/2004 от 29 апреля 2004 г с одноименным названием [3]. Этот регламент, состоящий из 18 статей и весьма объемных приложений I и II, устанавливает общие правила гигиены пищевых продуктов для европейских предпринимателей, работающих в пищевой отрасли.

Главная идея данного регламента - законодательство призвано установить минимальные гигиенические требования, официальный контроль должен проверить операторов, которые в свою очередь должны разработать и использовать программы безопасности пищевого продукта и процедуры, основанные на принципах ХАССП, как инструмента помощи операторам в достижении более высокого уровня безопасности пищевого продукта. Она не должна расцениваться как метод саморегулирования и не должна заменить собой официальный контроль, при этом требования ХАССП должны принимать во внимание принципы, содержащиеся в Кодексе Алиментариус.

Рассмотренные документы ЕС наряду с рядом других образуют так называемое "горизонтальное" законодательство, которое предъявляет требования ко всем участникам или стадиям производства пищевого продукта или к большинству категорий пищевых продуктов. В отличие от него "вертикальное" законодательство характеризуется подробными предписаниями для отдельных категорий

2 Организация работы

-ГОСТ Р 51705.1-2001 «Управление качеством пищевых продуктов на основе принципов ХАССП

-ВСТП-6.02.92 Санитарные и ветеринарные требования к проектированию предприятий мясной промышленности

- Iso 22000 -

-Регламент ЕС № 852/2004 Европейского Парламента и Совета от 29 апреля 2004 года «По гигиене пищевых продуктов»

2.2. Порядок выполнения работы: Работа заключается в изучении структуры нормативных документов и в сравнительном анализе требований, предъявляемых к предприятиям мясной и мясоперерабатывающей промышленности.

2.3 Оформление результатов: Результаты сравнительного анализа документов представляются в виде таблицы 2.

Таблица 2

| Позиции сравнения | ВСТП-6.02.92 Санитарные и ветеринарные требования к проектированию предприятий мясной промышленности | Регламент ЕС № 852/2004 По гигиене пищевых продуктов |

| Структура документа |

|

|

| Требования, предъявляемые к производственным помещениям |

|

|

| Требования, предъявляемые к транспорту |

|

|

| Требования, предъявляемые к оборудованию |

|

|

| Требования, предъявляемые к водоснабжению |

|

|

| Требования, предъявляемые к личной гигиене |

|

|

3 Вопросы для самоконтроля:

Что такое ХАССП?

Основные этапы разработки ХАССП

Перечень нормативных документов, регламентирующих постановку ХАССП на производсто

ПРАКТИЧЕСКАЯ РАБОТА №3

Оборудование для поддержание микроклимата для животноводческих ферм

1.3. Микроклимат помещений

Понятие о микроклимате. Основные параметры микроклимата: температура, относительная влажность, состав и скорость движения воздуха в помещении. Влияние микроклимата на продуктивность и здоровье животных и птицы.

Назначение вентиляции. Типы вентиляционных систем и установок, их устройство, работа, эффективность использования. Элементы расчета вентиляции.

Способы отопления помещений для животных и птицы, их сравнительная оценка и эффективность применения.

Устройство, работа и регулировки технологического оборудования для локального и общего отопления животноводческих помещений: калориферов, приточно-вытяжных установок, теплогенераторов, котлов-парообразователей.

Освещение и канализация помещений.

Энергосбережение при создании микроклимата.

Средства автоматического регулирования микроклимата.

Техника безопасности и противопожарная безопасность при эксплуатации оборудования.

Методические указания:

Под микроклиматом помещений понимают климат какого-либо ограниченного пространства, представляющий совокупность физических, химических и биологических факторов, оказывающих определенное воздействие на организм животных.

К основным из них относят: температуру, влажность, скорость движения и химический состав воздуха (газы, пыль, микроорганизмы), освещенность и др.

Оптимальный климат животноводческих помещений благотворно влияет на продуктивность и здоровье животных. Сказывается это и на экономии кормов. В этих условиях они рациональнее используются.

Изучите требования, предъявляемые к различным животноводческим помещениям. С помощью какого санитарно-технического оборудования создается в них необходимый микроклимат?

Отметьте преимущества и недостатки систем вентиляций разных видов. Уясните понятие коэффициента кратности воздухообмена и его сущность.

Выпишите в рабочую тетрадь параметры микроклимата в животноводческих помещениях для содержания коров, телят, свиней и птицы.

Изучая отопительные системы, особое внимание уделите устройству и эксплуатации калориферов и теплогенераторов, котлов-парообразователей; правилам охраны труда.

Обратите внимание на вопрос энергосбережения при создании микроклимата на фермах.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Как влияет микроклимат животноводческих ферм на продуктивность животных? Назовите основные параметры микроклимата.

2. В чем отличия вытяжной и приточной вентиляции?

3. Каковы технические характеристики осевых вентиляторов?

4. Расскажите устройство, работу и регулировки технологического оборудования для локального и общего отопления животноводческих помещений: калориферов, приточно-вытяжных установок, теплогенераторов, котлов-парообразователей.

5. Какие правила охраны труда необходимо соблюдать при эксплуатации отопительных установок?

Техническое обслуживание и ремонт вентиляционного и отопительного оборудования

Техническое обслуживание оборудования для отопления и вентиляции животноводческих помещений. Основные неисправности и виды ремонта систем вентиляции и отопления, вентиляторов, электрокалориферов, теплогенераторов.

Основные неисправности и виды ремонта паровых котлов, технология очистки котлов от накипи.

Методические указания:

Оборудование вентиляционных систем работает в условиях агрессивной среды, ускоряющей разрушение деталей воздуховода, вентиляторов, калориферов и других устройств. Но последствия этого будут менее значимы, если своевременно и качественно будет произведено их техническое обслуживание и ремонт.

Изучая вопросы темы, обратите внимание на основные дефекты систем парового и водяного отопления, которые выявляются внешним осмотром и гидравлическим испытанием.

Изучите операции технического обслуживания систем отопления.

Уясните технологию устранения возможных дефектов систем и каким техническим условиям должны удовлетворять отремонтированные узлы и оборудование.

Обратите особое взимание на возможные варианты экономии топлива и других энергетических ресурсов при обогреве животноводческих помещений. Рассмотрите варианты перевода котлов-парообразователей на более дешевое топливо.

С учетом того, что давление в котлах-парообразователях при аварийных ситуациях может достичь больших величин и привести к взрыву, необходимо четко организовывать их техническое обслуживание и своевременно производить очистку от накипи, а если необходимо, то и ремонт. Поэтому нужно обратить особое внимание на содержание операций по техническому обслуживанию, на сроки проведения отдельных видов технического обслуживания и на способы и средства очистки котлов от накипи. А так как после ремонта котлов-парообразователей производится их гидравлическое испытание, проверка работы узлов и механизмов, обеспечивающих безопасную работу, то необходимо изучить технологию и технические условия испытаний.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Назовите возможные дефекты воздуховодов, вентиляторов и калориферов.

2. Назовите возможные дефекты центрального водяного отопления.

3. Объясните технологию механической и химической очистки котлов от накипи.

4. Перечислите способы экономии топлива и электроэнергии на животноводческих фермах при сохранении оптимального теплового режима.

5. Перечислите виды технических обслуживаний котлов-парообразователей, состав работ по ЕТО, ТО-1, ТО-2.

ПРАКТИЧЕСКАЯ РАБОТА №4

Машины и оборудование для водоснабжения животноводческих ферм и комплексов

Источники водоснабжения. Водозаборные сооружения

Вода и ее качество по стандарту. Схемы механизированного водоснабжения. Источники водоснабжения и их характеристика. Устройство водозаборных сооружений. Дебит, статический и динамический уровни водоисточника.

Методические указания:

Обратите внимание на значение воды в жизнедеятельности организма животного. Ознакомьтесь с параметрами качества воды, нормами ее потребления.

Ознакомьтесь с источниками водоснабжения; выясните, в чем достоинства и недостатки открытых и закрытых источников воды.

Уясните устройство водозаборных сооружений.

Питьевая вода должна быть: прозрачной, бесцветной, не иметь запаха и привкуса.

Для оценки качества проводят анализ:

физический – определяется мутность, цветность, запах, привкус, t0 воды, жесткость.

химический – наличие химических элементов.

бактериологический – зараженность микроорганизмами, бактериями.

радиологический – радиоактивность.

Качество воды оценивается в баллах.

Воду на ферме расходуют на поение животных, приготовление кормов, технические нужды.

Расход воды зависит от количества скота и норм потребления.

Под системой водоснабжения понимается комплекс машин, оборудования и инженерных сооружений, необходимых для забора воды из источника, подъема её на высоту, очистки, хранения и подачи к местам потребления.

Общая схема: - источник – водозаборное сооружение – насосная станция – напорно-регулирующее устройство – наружный и внутренний водопровод – водоразборные устройства, поилки.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Назовите требования, предъявляемые к литьевой воде.

2. Содержание каких веществ и в каких количествах допустимо в питьевой воде?

3. Назовите источники питьевой воды, их достоинства и недостатки.

4. Дайте определение понятий "дебит", статический и динамический уровень водоисточника.

5. Назовите виды водозаборных сооружений и их назначение.

6. В чем состоит особенность устройства шахтных и трубчатых колодцев?

2.2. Водяные насосы и водоподъемники

Классификация насосов и водоподъемников. Типы насосов, используемых в животноводстве, их устройство, работа, преимущества и недостатки, маркировка.

Устройство и принцип работы водоподъемников. Использование энергии ветра для подъема воды.

Техника безопасности при эксплуатации насосов и водоподъемников.

Изучение устройства и работы водяных насосов.

Методические указания:

Так как питьевая вода залегает на разных глубинах, то для ее подъема на поверхность требуются насосы разных конструкций и рабочих характеристик.

Изучите конструкцию и действие центробежных, погружных, вихревых насосов и водоструйных установок. Особое внимание обратите на насосы типа К и КМ, ЭЦВ и В, как наиболее используемые в сельскохозяйственном водоснабжении.

Изучите расшифровку марки насосов.

Уясните устройство и принцип работы ленточных, шнуровых, воздушных водоподъемников, как используется энергия ветра для подъема воды.

Насосы – напорные гидравлические машины, предназначенные для подъема, нагнетания и перемещения жидкостей (газов).

Водоподъемники – служат только для подъема жидкостей, не создавая напора.

Нососы характеризуются параметрами:

подача – объем воды, подаваемый в единицу времени, Q (м3/ч, л/с);

полный напор Н ( м) – высота всасывания, нагнетания и потерь напора на всасывающем в нагнетательном трубопроводе.

H=hвс+hн+hwвс+hwн

мощность на валу насоса N(КВт)- полезная мощность – мощность, которая требуется для подъема воды в единицу времени, на высоту от уровня воды в источнике до уровня ее в наполняемом резервуаре).

КПД – отношение полезной мощности к потребляемой. У разных конструкций: η=0,60 – 0,92.

Частота вращения рабочего колеса (об/мин, с-1) от нее зависят подача,  напор и мощность насоса:

напор и мощность насоса:

=

=

H1=H

H1=H N1=N

N1=N

При эксплуатации следят, чтобы высота всасывания была не больше допустимой (когда давление в насосе становится меньше давления насыщения паров жидкости), т.к. при этом возникает кавитация – вскипание жидкости, выделение из нее паров и газов – снижается подача, КПД, изнашивается лопатки.

Коэффициент быстроходности (ns) называется такая частота вращения колеса, при которой оно развивает давление 10 кПа при затрате мощности 0,736 кВт.

ВОПРОСЫ ДЛЯ, САМОКОНТРОЛЯ:

1.. Какие типы насосов и водоподъемников вы знаете?

2. Как устроен центробежный насос?

3. Каков принцип работы эрлифтной установки?

4. Какое назначение ленточных и шнуровых водоподъемников?

5. Как может быть использована энергия ветра для подъема воды?

6. Расшифруйте марки насосов 2КМ-6 (старая маркировка), 2КМ-20/30 (новая маркировка), ЭЦВ6-10-235.

2.3. Водопроводные сети и напорно-регулирующие сооружения

Типы и устройство водопроводных сетей. Виды труб для водопровода и способы соединения труб.

Классификация, устройство и работа водопроводной арматуры.

Назначение, типы, устройство и работа водонапорных башен и водоподъемных установок типа ВУ.

Изучение устройства, работы водоподъемной установки (типа ВУ) и водопроводной арматуры.

Методические указания:

Для подачи воды от водоисточника к потребителям служит водопровод. Состоит водопровод из нагнетательной и разводящей сети.

Нагнетательная соединяет насосную станцию с водонапорной башней.

Разводящая - водонапорную башню с потребителями. Разводящая сеть делится на наружную и внутреннюю.

Различают две основные схемы водопроводной сети: разветвленную

( тупиковую) и кольцевую. Иногда применяют комбинированную.

Для водопроводных сетей применяют чугунные, стальные, асбестоцементные и пластмассовые трубы.

Фасонные части и фитинги предназначены для изменения направления потока воды или его разветвления.

Фитинги прямые – для соединения труб одинакового диаметра;

Фитинги переходные – для труб разного диаметра.

Фитинги – муфты, угольники, отводы, тройники, крестовины, ниппели, переходы.

Водопроводная арматура – приборы и устройства, устанавливаемые на наружных и внутренних сетях и предназначенные для регулировки расхода воды, отключения отдельных участков, предохранения сетей от аварий и позволяющие распределять воду для тех или иных целей.

Водонапорные сооружения: шатровые и бесшатровые водонапорные башни и безбашенные водокачки (типа ВУ).

Необходимо ознакомиться со схемами водопроводных сетей, их размещением на плане и на местности, а также с устройством элементов этой сети, в т.ч. с конструкцией труб, изготовленных из различных материалов, с типами их соединений. Какая арматура применяется при этом? Условия прокладки трасс наружного водопровода и его испытание. Изучите назначение и конструкцию напорно-регулирующих устройств (водонапорных башен и безбашенных электроводокачек)

Автоматизация управления работой системы водоснабжения животноводческих ферм и комплексов.

При изучении данной темы предлагается посетить животноводческую ферму или комплекс, где ознакомиться с местом размещения водозаборного сооружения (скважины), установить марку водоподъемного насоса, посетить водонапорную башню (или безбашенную водокачку, в зависимости от того, какая схема используется), выяснить , где пролегает трасса наружного водопровода, ознакомиться с элементами его устройства.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Назовите виды водопроводных сетей.

2. Из каких материалов изготовляют водопроводные трубы?

3. В чем преимущества и недостатки тупиковой и кольцевой водопроводной сети?

4. Как соединяются между собой чугунные или стальные водопроводные трубы?

5.. Назначение водонапорной башни.

6. Назовите условия эксплуатации в зимний период водонапорной башни конструкции Рожновского А. А.

7. Как осуществляется автоматическое управление водоподъемными агрегатами водокачек?

8. Объясните достоинства и недостатки автоматической водоподъемной установки типа ВУ.

2.4. Машины и оборудование для поения животных и птицы

Классификация поилок. Устройство, принцип действия, регулировка, сравнительная оценка и область применения поилок. Передвижные поилки. Водопойные пункты.

Изучение устройства, принципов работы автопоилок для КРС, свиней, овец, птиц. Разборка, сборка автопоилок.

Методические указания:

Применение автопоилок на животноводческих фермах способствует увеличению продуктивности скота, позволяет значительно сократить затраты труда на обслуживание животных, улучшает санитарно-гигиенические условия их содержания. Автопоилки обеспечивают доступ животных к воде. Важнейшими требованиями к ним являются простота устройства и надежность в эксплуатации.

Поилки делятся на индивидуальные и групповые.

Индивидуальные применяются на фермах КРС при привязном содержании, на свинофермах при содержании свиней в отдельных станках.

Групповые – на фермах КРС при беспривязном содержании, в летних лагерях, на пастбищах; для свиней, овец и птицы- при групповом содержании.

По принципу действия: клапанные и вакуумные .

Клапанные подразделяются на педальные и поплавковые.

По наличию дополнительных устройств: поилки с электроподогревом и без подогрева

Изучите классификацию автопоилок, устройство и принцип их действия.

Запишите в рабочую тетрадь отдельно индивидуальные и групповые автопоилки и таким же образом клапанные и вакуумные. Клапанные в свою очередь разделите на педальные и поплавковые.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

Назовите марки автопоилок для крупного рогатого скота.

2. Перечислите поилки клапанные педальные и клапанные поплавковые.

3. Какая из автопоилок оборудована электроподогревом воды?

4. Перечислите марки групповых автопоилок.

5. Что входит в состав водопойного пункта КВ0-8А для овец?

6. Какие требования предъявляются к водопойным пунктам?

7. Объясните назначение и действие передвижной поилки ВУО-ЗА.

2.5. Техническое обслуживание и ремонт водопроводного оборудования

Техническое обслуживание водопроводного оборудования. Неисправности и виды ремонта водопроводного оборудования: насосов, водопроводной сети, водонапорных сооружений, водозапорной арматуры; водозаборных и водоразборных устройств; техника безопасности при проведении технического обслуживания и ремонта.

Методические указания:

Ознакомьтесь с видами и составом работ по техническому обслуживанию водопроводного оборудования.

Изучите технологию ремонта электронасосных агрегатов и их стендовое испытание. Обратите внимание на технические условия и технологию операций по разборке, дефектовке, подготовке деталей к сборке и сборку.

Обратите внимание на характерные неисправности и способы ремонта водопроводной сети, водозапорной арматуры и водонапорных сооружений, водозаборных и водоразборных устройств.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Объясните, в какой последовательности выполняются разборочные работы погружных водяных насосов.

2. Перечислите способы очистки деталей водяных насосов от коррозии.

3. Как и для какой цели выполняется операция с деталями водяных насосов под названием "пассивация"?

4. Объясните порядок испытания насосных агрегатов после ремонта и их консервацию.

5. Как ремонтируются трещины в стальных трубах?

6. Под каким давлением испытываются отремонтированные водопроводы?

7. Перечислите возможные неисправности автопоилок для крупного рогатого скот и свиней.

8. Каким техническим условиям должна соответствовать отремонтированная автопоилка ПА-1А?

2.6. Основы проектирования водоснабжения ферм и пастбищ

Исходные данные для проектирования водоснабжения. Расчет потребности в воде. График потребления воды. Составление схем водоснабжения. Расчет водопроводных сетей. Определение объема резервуара водонапорной башни. Определение высоты водонапорной башни. Выбор водоподъемника и расчет мощности на его привод.

Методические указания:

Проектирование водоснабжения ферм и пастбищ осуществляется для надежного обеспечения животных водой и рационального использования при этом запасов воды, строительных материалов, трудовых и энергоресурсов.

Исходными данными при этом являются:

- расчетные данные расхода воды на животноводческих фермах (с учетом их развития);

- топографический план местности, включающий источник и объекты

водоснабжения;

- данные об источнике водоснабжения (дебит, глубина залегания

подземных вод, качество воды и т.д.);

- климатические условия местности.

Рекомендуется выполнить все расчеты по проектированию на примере одной конкретной фермы, с учетом поголовья и вида скота, содержащегося там, и сложившегося рельефа местности (животноводческую ферму выбираете самостоятельно). Все необходимые методические указания и справочные данные приведены в рекомендованном литературном источнике Л-1. '

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Какие исходные данные необходимо иметь для проектирования водоснабжения животноводческой фермы?

2. Как определяется суточный, часовой и секундный расходы воды?

3. Как определяются объем и высота расположения резервуара водонапорной башни?

4. Как составить схему и провести расчет водопроводной сети?

5. Укажите последовательность выбора водоподъемника и определение мощности на его привод.

ПРАКТИЧЕСКАЯ РАБОТА №5

Машины и оборудование для приготовления и раздачи кормов

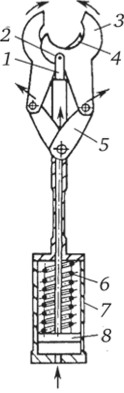

Технологические схемы приготовления кормов. Машины для очистки и измельчения корнеклубнеплодов

Виды кормов для животных и птицы, способы их приготовления. Технологические схемы приготовления кормов.

Устройство, работа и регулировки машин для мойки, сухой очистки корне клубнеплодов, моек измельчителей.

Изучение устройства, рабочего процесса и регулировок машин и оборудования для очистки, мойки и измельчения корнеклубнеплодов.

Методические указания:

Корм для животных и птицы должен быть питательным, чистым, легко перевариваться и хорошо усваиваться, не содержать в себе примесей и веществ вредных для здоровья и неблагоприятно влияющих на качество животноводческой продукции. Этим требованиям удовлетворяет лишь незначительная часть кормов, скармливаемых в естественном виде.

Организм животного перерабатывает в продукцию всего лишь 20...25% энергии корма. Примерно 30...35% энергии тратится на физиологические нужды, а остальная часть в неусвоенном виде выделяется с отходами.

Задачи приготовления кормов к скармливанию заключается в том, чтобы уменьшить потери корма путем повышения его питательной ценности, поедаемости, перевариваемости и усвоения животными. Обработка кормов предупреждает заболевание животных, уничтожает вредное влияние некоторых кормов на качество продукции.

Обработка кормов значительно расширяет возможности использования различных кормовых смесей с применением в качестве компонентов малоценных грубых кормов, отбросов и отходов производства, от предприятий общественного питания и пищевой промышленности. Кормосмеси охотнее поедаются животными. В результате продуктивность животных увеличивается на 7... 10%, а расход кормов на единицу продукции снижается на 15...20%.

Различают механические, тепловые, химические и биологические способы приготовления кормов.

Ознакомьтесь с технологией приготовления кормов по каждому из названных способов.

При изучении устройства и работы машин и оборудования для очистки, мойки и измельчения корнеплодов обратите внимание на регулировки качества очистки, мойки и степени измельчения корнеплодов.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Какие требования предъявляют к кормам для животных?

2. Какие технологические схемы приготовления кормов вы знаете?

3. Какие способы очистки и технологические схемы мойки корнеплодов вы знаете?

4. Объясните конструктивные особенности корнеклубнемоек.

5. Как классифицируют машины и механизмы для измельчения корнеплодов?

6. Перечислите марки машин для приготовления кормовых смесей.

Машины для измельчения стебельчатых и зерновых кормов

Классификация и технологические требования к машинам для измельчения грубых кормов и зеленой массы.

Устройство, работа и регулировки измельчителей и измельчителей-смесителей кормов.

Принципиальные схемы дробления кормов. Устройство, работа и регулировки машин для дробления зерна. Плющилки влажного зерна.

Техника безопасности при работе на режущих и дробильных машинах.

Изучение устройства, рабочего процесса и регулировок машин для измельчения грубых кормов, зеленой массы.

Изучение устройства, рабочего процесса и регулировок машин для дробления (плющения) зерна.

Методические указания:

Исходя из зоотехнических требований грубые и зерновые корма требуют предварительной подготовки к скармливанию. Так как грубые корма содержат до 40% трудноперевариваемой клетчатки, а не измельченное зерно усваивается животными не более чем на 50%, то исходя из экономических соображений целесообразность измельчения и дальнейшей обработки данного вида кормов очевидна.

Для измельчения грубых и зерновых кормов используются измельчители ИСК-3. ИГК-ЗОБ, ИРТ-165, "Волгарь", дробилки КДУ-2 "Украинка" и ДБ-5. На предприятиях выпускаются зерновые дробилки малой производительности на 40...60 кг/час и молотковая УКМ тоже на 40...60 кг/час., универсальный кормоизмельчитель УКМ-Т-1 с производительностью по зерну 40:..60 кг/час, по корнеплодам - 1000...1200 кг/час, по сену-соломе - 180...200 кг/час., которые рекомендуются для использования в малых фермерских хозяйствах.

При изучении машин для измельчения грубых и зерновых кормов обратите внимание на требования к их влажности и на необходимость очистки от посторонних примесей. Запишите в рабочую тетрадь техническую характеристику каждой из изучаемых машин и опишите регулировки степени измельчения кормов.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Перечислите машины для измельчения грубых и зерновых кормов.

2. Выполните схемы способов измельчения используемых в дробилках зерновых кормов.

3. При какой влажности зерно измельчается в молотковых дробилках?

4. В чем отличие конструкции зерновых дробилок КДУ-2 "Украинка" и ДБ-5?

5. Какая из рекомендованных для изучения дробилок предназначена для измельчения сена в муку?

Машины и оборудование для тепловой обработки кормов

Классификация машин для тепловой обработки кормов. Устройство и работа запарников кормов и запарников-смесителей. Агрегаты для приготовления заменителя молока. Техника безопасности.

Изучение устройства, технологического процесса и регулировок машин и оборудования для тепловой обработки кормов.

Методические указания:

По способу тепловой обработки кормов различают машины и оборудование для сушки, запаривания и варки (кормозапарники, запарники- смесители, кормозапарочные агрегаты, варочные котлы, сушильные установки).

В технологическом процессе участвуют продукт и теплоноситель, поэтому непременным условием процесса является агрегатирование технологических машин с теплообразователем. В качестве источников теплоты используют паровые котлы, электронагреватели и др.

Изучая машины и оборудование для тепловой обработки кормов, обратите внимание на:

- технологию тепловой обработки кормов;

- устройство и работу оборудования;

- правила техники безопасности при эксплуатации машин и оборудования.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Дайте классификацию тепловых кормоприготовительных агрегатов.

2. В чем отличия запарников ЗПК-4 и АЗК-3?

3. Расскажите технологию приготовления заменителя молока (АЗМ-0,8А).

4.4. Дозаторы. Кормоприготовительные агрегаты, кормоцехи.

Классификация дозаторов, их устройство, работа, регулировки и расчет.

Классификация смесителей кормов. Их устройство и принцип действия.

Агрегаты для приготовления комбинированных кормов. Машины для гранулирования кормов. Агрегаты для приготовления витаминной муки.

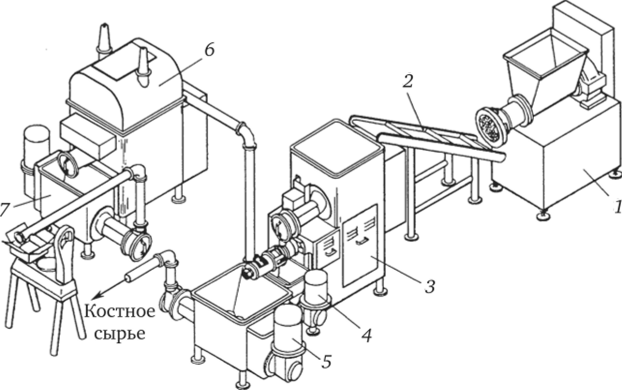

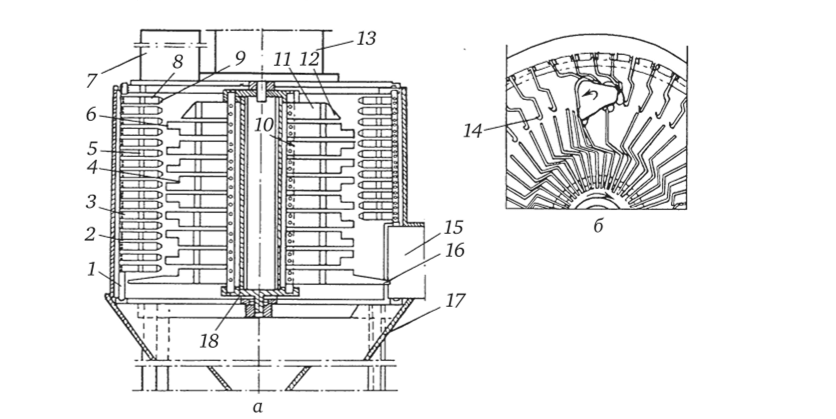

Типы кормоцехов для различных ферм и комплексов, применяемое оборудование, технологические линии.

Энергосберегающие технологии приготовления кормов.

Изучение типового кормоцеха, его технологических линий, применяемого оборудования.

Методические указания:

Для приготовления кормовых смесей применяют дозаторы и смесители. Дозатор служит для дозирования компонентов, входящих в состав кормовых смесей.

Изучите конструкцию и вычертите в рабочей тетради схемы дозаторов. Опишите их работу.

Составьте технологическую схему кормоприготовительного агрегата, указав на операции, которые там выполняются. I

После изучения данной схемы вы должны четко представлять, как из отдельных компонентов получается кормовая смесь, какие машины и оборудование используются при этом?

Посетите кормоцех животноводческой фермы и изучите там работу кормоприготовительного агрегата.

Составьте отчет по форме:

1. Технологическая схема приготовления корма.

2. Перечень машин и оборудования.

3. Производительность технологической линии.

4. Составьте план кормоцеха.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Составьте технологическую схему приготовления кормовой смеси.

2. Перечислите машины для приготовления кормовой смеси по составленной вами технологической схеме.

3. Как работает агрегат типа АВМ? ,'

4. Объясните процесс, протекающий в технологической линии гранулятора типа ОГМ.

5. Опишите работу С-12.

Техническое обслуживание и ремонт кормоприготовительных машин

Техническое обслуживание измельчителей, дробилок, сме-сителей кормов.

Основные неисправности и виды ремонта кормоприготови-тельных машин.

Методические указания:

Изучите содержание и периодичность операций технического обслуживания кормоприготовительных машин, а также основные неисправности дробилок, измельчителей и грануляторов кормов и способы их устранения.

Повторите основные технологические регулировки измельчителей.

Обратите внимание на выполнение требуемых технических условий, предъявляемых к отремонтированным деталям и узлам кормоприготовительных машин.

Посетите животноводческую ферму и под руководством ответственного лица осмотрите дробилку зерновых кормов и измельчитель грубых кормов. Оцените техническое состояние их рабочих органов и машин в целом. Примите участие в техническим обслуживании или ремонте изучаемых машин.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Какая периодичность технического обслуживания дробилок зерновых кормов?

2. Перечислите операции, которые подлежит выполнить при ТО-1 ИКМ-5.

3. Назовите возможные дефекты дробилки КДУ-2.

4. Какими способами рекомендовано произвести балансировку барабана "Волгарь-5н или КДУ-2?

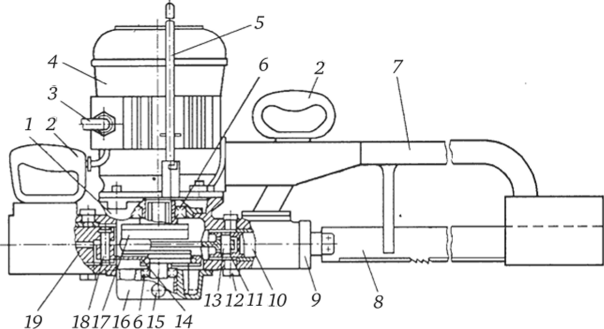

ПРАКТИЧЕСКАЯ РАБОТА №6

Кормоцеха и сушилки

Машины для обработки и концентрированных кормов

Материальное обеспечение:

1. Дробилки: КДУ- 2,0, ДБ-5,0, БДМ-400, ДКУ-М

2. Плакаты

3. Инструменты: молоток, плоскогубцы, крючок, ключи гаечные, отвертки, бородок и т. д.

Содержание работы

Изучить: а) типы конструкции и принцип работы дробилок дробилки КДУ-2,О, ДБ-5,0, БДМ-400, ДКУ-М;

б) способы регулировки рабочего процесса;

в) монтаж, технический уход и правила эксплуатации.

Контрольные вопросы для письменного отчета:

1. Расшифруйте марки дробилок КДУ-2,0 и ДБ-5

2. Назначение машин______________________________________

3. Дать схемы технологического процесса дробилок КДУ-2Д ДБ-5,0.

Устройство - узлы и детали:

1___________5_________

2___________6_________

3___________7_________

4___________8_________

4. Технологические процессы ни КДУ-2,О:

а) на дроблении зерна:

б) на измельчении сена и соломы

в) на измельчении зеленой массы сена и соломы

г) на измельчении зеленой массы: в пасту_____________________

_________________________________________________________

_________________________________________________________

_________________________________________________________

5. Технологические регулировки на КДУ-2,0 и ДБ-5,0

| № | Наименование регулировок | Способы их осуществления |

| 1 | Степень измельчения |

|

| 2 | Подача концентратов |

|

| 3 | Зазор в режущей паре |

|

| 4 | Натяжение питательного транспортера |

|

| 5 | Натяжение ремней, цепей |

|

6. Технические характеристики: КДУ-2,0 ДБ-5,0:

| Наименование показателя | КДУ-2,0 | ДБ-5,0 |

| Производительность, т/час: при дроблении зерна при измельчении се на и соломы при измельчении зеленой массы |

|

|

| Набор решет, в мм |

|

|

| Частота вращения ротора, в мин |

|

|

| Высота подачи измельченного корма, м |

|

|

| Потребляемая мощность, кВт |

|

|

7. Техническое обслуживание:

а) при ежедневном техническом уходе необходимо выполнять следующую работу___

_________________________________________________________

б) при периодическом техническом обслуживании через 75-90 часов эксплуатации дробилки, необходимо провести следующие работы:_____________________________________________________

8. Техника безопасности.

Следует помнить, что осматривать, смазывать и регулировать машину следует только после отключения электродвигателя от электрической сети. Включать машины в работу можно только при отсутствии на питающем транспортере и в приемном бункере посторонних предметов. Очищать следует не руками, а каким - либо предметом.

При осмотре дробильной камеры и других затемненных мест дробилки нужно пользоваться лампой, рассчитанной па напряжение выше 36 В.

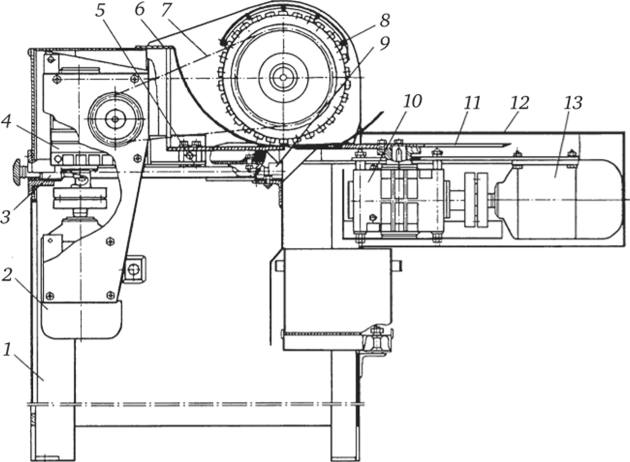

Машины для обработки грубых кормов

1. Материальное обеспечение: (ИГК-30, ИСК-3,0, ДКУ-М, РСС-6)

2. Плакаты по ИРТ- 165 , ИГК- З0, РСС-6 и ИСК -30;

Содержание работы:

Изучить:

а) способы регулирования рабочего процесса;

б) монтаж и технический уход и правила эксплуатации.

в) конструктивные особенности измельчителей грубых кормов.

Контрольные вопросы для письменного отчета

1. Расшифруйте марки измельчителей ИГК-30, ИРТ-165, ИСК-30, РСС- 6 _______________________________

2. Назначение машин

3. Дать схемы технологического процесса измельчителей ИГК-30, ИРТ- 165, РСС-6.

Устройство машин - основные детали

1___________5_________

2___________6_________

3___________7_________

4___________8_________

4. Описать технологические процессы ИГК-30, РСС-6 и ИРТ -165 при измельчении грубых кормов

5. Технологические регулировки на ИРТ- 165

6. Технические характеристики ИГК-30 и ИРТ- 165:

| Наименование показателя | ИГК-30, | ИРТ- 165 |

| Производительность, т/час при измельчении сена и соломы при измельчении зеленой массы |

|

|

| Набор решет, в мм |

|

|

| Частота вращения ротора в мин |

|

|

| Высота подачи измельченного корма, м |

|

|

| Габаритные размеры, м |

|

|

| Масса машины, кг |

|

|

| Потребная мощность, кВт |

|

|

| Число обслуживающего персонала |

|

|

7. Технологическое обслуживание.

Залогом долговечности, безотказной работы и максимальной производительности измельчителей является регулярное -техническое обслуживание. Применительно к измельчителю ИРТ- 165 установлены следующие виды планового - ТО: ежедневное №1- через 60 часов работы измельчителя; ЕТО №2-через 240 ч. работы; ЕТО №3-через 960 ч. и сезонное техническое обслуживание.

При ежедневном - ТО измельчителя ИГК-30 необходимо проверить и при необходим ости затянуть резьбовые соединения штифтов. Заменить изогнутые и сломанные штифты. Проверить и отрегулировать натяжение приводных цепей и ремня, при необходимости смазывать трущиеся поверхности. Убедиться правильности подключения заземляющегося привода.

При периодическом ТО (60-90 часов) необходимо провести все операции ЕТО. В соответствии с таблицей и схемой смазывания смазать измельчитель.

8.Техника безопасности

Все ремонтные работы, очистку смазывание и регулировки механизмов можно выполнять при отключенном напряжении.

Подаваемая на измельчение масса не должна содержать посторонних предметов. При проявлении в машине посторонних предметов и шумов необходимо остановить измельчитель и выявить причину, их вызывающую.

Во время работы измельчителей запрещается находиться посторонним лицам в зоне его действия. Максимальный уклон размещения измельчителя ИРТ- 165 на площадке не более 5о, в рабочий угол поворота телескопического вала - не более 10о. Перед тем как спуститься в бункер для его осмотра и ТО, необходимо заглушить двигатель трактора.

Машины для мойки и измельчения корнеклубнеплодов

1. Материальное обеспечение (ИКМ-5,0, КПИ-4,0)

2. Плакаты

3. Инструменты по регулировке рабочих органов

Содержание работы:

Изучить: а) устройство рабочий процесс и регулировки измельчителя-камнеуловителя — мойки ИКМ-5;

б) приемы подготовки машины к работе;

в) ежедневные и периодические операции технического обслуживания

Контрольные вопросы для письменного отчета

1.Назначение машины_____________________________________

2. Дать схему технологического процесса ИКМ-5, О

Устройство - узлы агрегаты

1___________5_________

2___________6_________

3___________7_________

4___________8_________

3. Описание технологического процесса мойки - измельчителя - камнеуловителя ИКМ – 5,0.

4. Техническая характеристика ИКМ-5,0.

| Наименование показателя | ИКМ-5,0 |

| Производительность, т/ час: при мелком измельчении при крупном измельчении |

|

| Частота вращения режущего аппарата: при мелком измельчении при крупном измельчении |

|

| Частота вращения шнека, об/мин |

|

| Расход воды на 1кг корнеплодов |

|

| Габаритные размеры, м |

|

| Масса, кг |

|

5. При ежедневном - ТО шлангом для гидросмыва и лопатой очищают машину от остатков корнеклубнеплодов, грязи и камней. Проверяют, при необходимости затягивают резьбовые соединения, особое внимание обращают на крепление ножей и режущих дисков.

Проверяют работу скребкового транспортера и при необходимости регулируют натяжение. Проверяют надежность подключения заземляющего провода к болту заземления. При периодическом ТО, которое осуществляет через 50 часов работы выполняют операцию ЕТО, и кроме того, проводят смазку деталей машин и соответствии с таблицей и схемой смазки.

6. Правила охраны труда

К работе на измельчителе при его эксплуатации или ремонте допускаются лица, изучивших инструкцию по эксплуатации и прошедших инструктаж по охране труда, противопожарной безопасности и правилам оказания первой помощи при поражении электрическим током.

Во время работы на измельчителе не допускается присутствие посторонних лиц вблизи машины, не разрешается стоять против выбросного лотка измельчителя.

Все ремонтные работы и операции ТО разрешается проводить только при снятии напряжения. При рубильном па шкафу управления повесить предупреждающий плакат: « Не включать - работают люди»

При работе на измельчителе необходимо пользоваться удобной для работы одеждой, тщательно ее застегивать и завязывать обшлага рукавов, волосы прикрыть головным убором и затягивать косынкой. При появлении к машине посторонних шумов и стуков необходимо немедленно остановить машину, выявить причину и устранить неполадки.

Работу принял преподаватель_______________________________

Оценка_________________________

Машины для измельчения сочных и влажных кормов

1. Материальное обеспечение (ИКМ-5,0, КПИ-4,0)

2. Плакаты

3. Инструменты молоток, плоскогубцы, ключи гаечные, отвертка, бородок и т. д.

Содержание работы

Изучить:

а) Типы, конструкции и принцип работы «Волгарь-5»;

б) способы регулировки рабочего процесса;

в) монтаж, технический уход и правила эксплуатации.

Контрольные вопросы для письменного отчета

1. Назначение машины

2. Дать технологическую схему измельчителя «Волгарь- 5»

Устройство: узлы и детали

1___________5_________

2___________6_________

3___________7_________

4___________8_________

3. Технологический процесс на измельчителе «Волгарь- 5».

4. Технологические регулировки измельчителя «Волгарь -5»:

| Наименование регулировок | Способы их осуществления |

| Регулировки режущего аппарата |

|

| Регулировки измельчающего аппарата |

|

| Натяжение питательного транспортера |

|

| Натяжение ремней цепей |

|

5. Техническая характеристика измельчителя «Волгарь-5»

| Наименование показателя | Волгарь-5 |

| Производительность, т/ч |

|

| Потребная мощность, кВт |

|

| Частота вращения измельчающего барабана, с-1 |

|

| Размеры частиц |

|

| Габариты, мм |

|

| Масса, кг |

|

6. Техническое обслуживание:

а) при ежедневном ТО необходимо выполнять следующую работу:

б) при периодическом техническом обслуживании следует выполнить следующую работу:

7. Техника безопасности.

Отразить мероприятия по технике безопасности при работе на режущих и дробильных машинах.

Агрегаты дли приготовления комбикормов

1. Плакаты по ОКЦ- 15, ОКЦ -30

Содержание работы

Изучить: а) назначение и устройство агрегатов ОКЦ-15 и ОКЦ-30;

б) способы смешивания, дозирования компонентов;

в) технологический процесс приготовления комбикормов на агрегатах;

г) основные регулировки узлов, правила техники и пожарной безопасности.

Общие указания

Исходные компоненты для приготовления комбикормов является зернофураж, травяная мясокостная мука, соль, мед амидоконцентратные добавки, витамины и антибиотики. Компоненты кормов предварительно дозируются весовыми дозаторами, а затем подаются в шнековые бункера - смесители и т. д.

Контрольные вопросы для письменного отчета

1 .Название агрегатов

2. Дать схему технологического процесса ОКЦ – 15

Устройство: узлы и агрегаты

1___________ 5_________

2___________ 6_________

3___________ 7_________

4___________ 8_________

3. Технические характеристики ОКЦ-15 и ОКЦ-30

| Наименование показателя | ОКЦ-15 | ОКЦ-30 |

| Производительность, кг/ ч |

|

|

| Общая установленная мощность электродвигателя, кВт |

|

|

| Объем бункеров, м3 для зерна для дробленного продукта |

|

|

| Объем смесителя, м3 |

|

|

| Габариты, мм |

|

|

| Масса, кг |

|

|

4. ТО агрегатов

5. Правила техники и пожарной безопасности.

Агрегаты для дозирования, варки и смешивании сухих и влажных кормов

Литература: 1-стр. 232; 2-стр. 156 и 142

1. Плакаты: С-7 , С – 12, шнековые дозаторы.

Содержание работы

Изучить:

а) назначение, устройство и принцип работы дозаторов;

б) назначение, устройство и принцип работы запарников-смесителей С-7, С -12;

в) правила монтажа, обкатки и пуск в работу;

г) основные правила техники и пожарной безопасности

Общие указания

Дозаторы служат для объемного и весового отмеривания компонентов корма или кормовых смесей. По принципу действия дозаторы могут быть непрерывного и периодического действия.