СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методическое пособие по выполнению лабораторных работ МДК 01.01 "Устройство автомобилей"

В методическом пособии выполнены лабораторные работы, имеются критерии по их защите.

Просмотр содержимого документа

«Методическое пособие по выполнению лабораторных работ МДК 01.01 "Устройство автомобилей"»

Департамент внутренней и кадровой политики

Белгородской области

ОГАПОУ «БСК»

Цикловая комиссия 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта»

Лукьянов А.И.

Методическое пособие

по выполнению лабораторных работ ПМ 01. МДК 01.01 «Устройство автомобилей»

Раздел 1 «Устройство автомобилей».

Раздел 2 «Основы теории автомобильных двигателей».

Раздел 3 «Основы теории автомобилей».

Белгород

2018

Методическое пособие по выполнению лабораторных работ ПМ 01. МДК 01.01 «Устройство автомобиля».

Автор: Лукьянов Александр Ильич – преподаватель Белгородского строительного колледжа

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методическое пособие выполнено в помощь студентам при выполнении лабораторных работ по профессиональному модулю ПМ 01. « Устройство автомобиля» раздел 1 «Устройство автомобилей», раздел 2 «Основы теории автомобильных двигателей» и раздел 3 «Основы теории автомобилей» в объёме 64 часа.

Цель лабораторных работ практически изучить устройство механизмов и систем автомобилей, а также произвести испытания, снятие показателей работы двигателей внутреннего сгорания, как с искровым зажиганием, так и дизельных.

Лабораторная работа проводится в кабинете № 218 на специально оборудованных рабочих местах группами по 3 человека на рабочее место.

Основные этапы лабораторной работы:

- освоение рабочего места;

- изучение текста лабораторной работы;

- определение и нахождение деталей подлежащих изучению, осмысление их работы и взаимодействия между собой.

- защита лабораторной работы у преподавателя.

Время выполнения работы 2 часа -90 мин.

Форма отчета – письменная лабораторная работа и устный ответ на вопросы преподавателю по защищаемой работе

Пособие содержит пояснения к каждой работе, в которые входит название темы, цель, деловые обозначения.

КРИТЕРИИ ОЦЕНКИ

при выполнении лабораторных работ по дисциплине ПМ 01. МДК 01.01 «Устройство автомобилей»

| Вид работы

| К р и т е р и и | ||

| « 5 » | « 4 » | « 3 » | |

| Лабораторная работа | Лабораторная работа выполнена верно, в полном объёме, правиль-но оформлена и защищена. | Лабораторная работа выполнена верно, в полном объёме, имеются неточности в оформлении и орфографии | Лабораторная работа выполнена в полном объёме, имеются ошибки в оформлении и орфографии, имелись затруднения в ответе на дополнительные вопросы. |

ЛАБОРАТОРНЫЕ РАБОТЫ ПМ 01.

Раздел 1 «Устройство автомобилей»

| № п/п | Тема лабораторной работы | Кол-во часов |

| 1 | Изучение устройства КШМ бензинового двигателя | 2 |

| 2 | Изучение устройства КШМ дизельного двигателя. | 2 |

| 3 | Изучение устройства ГРМ бензинового двигателя. | 2 |

| 4 | Изучение устройства ГРМ дизельного двигателя. | 2 |

| 5 | Изучение устройства и работы узлов, механизмов и приборов системы охлаждения двигателя. | 2 |

| 6 | Изучение устройства и работы узлов, механизмов и приборов системы смазки двигателя. | 2 |

| 7 | Изучение устройства и работы системы питания бензинового двигателя. | 2 |

| 8 | Изучение устройства элементов системы электронного впрыска топлива. | 2 |

| 9 | Изучение устройства и работы узлов, механизмов и приборов системы питания дизельного двигателя. | 2 |

| 10 | Изучение устройства и работы ТНВД двигателя КАМАЗ – 740 и ЯМЗ-238. | 2 |

| 11 | Изучение устройства и работы системы питания на сжатом и сжиженном газе. | 2 |

| 12 | Изучение устройства и работы сцеплений и их приводов. | 2 |

| 13 | Изучение устройства и работы 4-х и 5-ти ступенчатых коробок передач. | 2 |

| 14 | Изучение устройства и работы десяти ступенчатой коробки передач. | 2 |

| 15 | Изучение устройства и работы ведущих мостов. | 2 |

| 16 | Изучение устройства и работы управляемых мостов. | 2 |

| 17 | Изучение устройства карданных передач разных типов. | 2 |

| 18 | Изучение установки агрегатов и узлов на автомобиле. | 2 |

| 19 | Изучение устройства и работы элементов подвесок. | 2 |

| 20 | Изучение устройства элементов колёс и шин. Изучение маркировки шин. | 2 |

| 21 | Изучение устройства и работы рулевых приводов. | 2 |

| 22 | Изучение устройства и работы усилителей рулевого привода | 2 |

| 23 | Изучение устройства и работы рулевых механизмов. | 2 |

| 24 | Изучение устройства и работы элементов тормозных систем с гидравлическим приводом. | 2 |

| 25 | Изучение устройства тормозных механизмов барабанного типа. | 2 |

| 26 | Изучение устройства тормозных механизмов дискового типа. | 2 |

| 27 | Изучение устройства стояночного тормоза и его привода. | 2 |

| 28 | Изучение устройства и работы элементов пневмопривода тормозов. | 2 |

| 29 | Снятие характеристики холостого хода бензинового двигателя. | 2 |

| 30 | Снятие регулировочной характеристики по углу опережения зажигания. | 2 |

| 31 | Определение индикаторных и эффективных показателей работы двигателя. | 2 |

| 32 | Снятие внешней скоростной характеристики дизельного двигателя. | 2 |

Список используемой литературы.

Стуканов В.А. «Основы теории автомобильных двигателей и автомобилей» М. ИД. «Форум» : ИНФРА-М, 2007г.

2. Богданов С.Н. «Автомобильные двигатели». М. Машиностроение, 1987г.

3. Иларионов В.А. «Теория и конструкция автомобиля». М. Машиностроение, 1985г.

4. Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

Лабораторная работа №1-2

Тема: Изучение устройства КШМ бензинового двигателя.

Изучение устройства КШМ дизельного двигателя.

1. Цель работы: Практически изучить устройство КШМ бензинового и дизельного двигателей.

2. Оборудование: Подвижные и неподвижные детали КШМ бензинового и дизельного двигателей. Двигатели в сборе.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Неподвижные детали КШМ

Блок-картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся навесные приборы и агрегаты, обеспечивающие работу двигателя.

Материал – легированный чугун или алюминиевый сплав.

Разделён горизонтальной перегородкой на 2 части. В верхней части устанавливаются гильзы, в нижней части в вертикальных перегородках имеются разъёмные отверстия крепления коленчатого вала.

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют пространство, в которой осуществляется рабочий цикл.

Материал- литьё из специального чугуна.

Внутренняя поверхность закаляют с нагревом ТВЧ, растачивают и хонингуют, получая рабочую поверхность (зеркало).

«Мокрые» гильзы омываются водой. Если блок картер отлит вместе с гильзами –«сухие» гильзы.

Головка блока цилиндров (ГБЦ) закрывает цилиндры и образует верхнюю часть рабочей полости двигателя. В ней частично или полностью размещаются камеры сгорания.

Материал- легированный серый чугун или алюминиевый сплав.

В ГБЦ размещаются гнёзда и направляющие втулки клапанов, впускные и выпускные каналы. Имеются площадки для крепления деталей ГРМ, отверстия под свечи или форсунки. Для уплотнения стыка между блоком и ГБЦ применяют специальную сталеасбестовую или металлическую прокладку, которая предотвращает прорыв отработавших газов наружу, и проникновение охлаждающей жидкости и масла в цилиндры.

В двигателях с воздушным охлаждением ГБЦ делают оребрёнными. Ребра располагают по потоку воздуха.

Поддон картера закрывает КШМ снизу и является ёмкостью для масла.

Материал- листовая сталь или алюминиевый сплав.

Внутри могут быть перегородки для препятствия перемещению и взбалтывания масла при движении автомобиля по неровным дорогам.

Крепится к блоку болтами через прокладку (паронитовую, резиновую, или пробковую).

В нижней части отверстие с резьбой под сливную магнитную пробку.

ПОРШЕНЬ воспринимает давление расширяющихся газов при рабочем ходе и передаёт его через шатун на кривошип коленчатого вала. Поршень состоит из днища (головки) юбки, бобышек. Из-за неравномерного расширения поршень выполнен в виде конуса, овального сечения. Днище имеет проточки под поршневые кольца. Днища поршней бывают: плоскими, выпуклыми, вогнутыми, и фигурные.

Компрессионные кольца уплотняют соединение между поршнем и гильзой, препятствуя прорыву газов в поддон, маслосъёмные снимают излишки масла с рабочей поверхности гильзы. Имеются дренажные отверстия для слива масла. Материал колец - легированный чугун или сталь. Замки колец для уменьшения прорыва газов смещаются на 90-180о.

ПОРШНЕВОЙ ПАЛЕЦ - обеспечивает шарнирное соединение шатуна с поршнем.

ШАТУН – соединяет поршень и кривошип коленчатого вала. Шатун состоит из верхней головки, нижней головки с разъёмным отверстием, соединяемых шатунными болтами. Материал шатуна высококачественная сталь.

КОЛЕНЧАТЫЙ ВАЛ - воспринимает давление газов от поршней через шатуны при рабочем ходе и преобразует во вращательное движение, а также обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя. Материал - среднеуглеродистая сталь (штамповка) или модифицированный чугун (литьё). Состоит из: коренных шеек, шатунных шеек, щёк, маслоотражающего гребня, маслосгонной резьбы, фланца. Коренные и шатунные шейки: закалка ТВЧ, проточка, шлифовка, полировка. Подшипники скольжения (вкладыши) – устанавливаются на коренные и шатунные шейки. Изготавливают из сталеалюминиевой ленты. Имеются усики от их проворачивания.

МАХОВИК - служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода. Эта энергия необходима для вращения вала в течение подготовительных тактов и вывода деталей КШМ из ВМТ и НМТ, а также для пуска двигателя. Материал- чугун. Торец для нажимного диска сцепления. Маховик центрируют по наружной поверхности фланца, фиксируют установочным штифтом или несимметричным расположение отверстий крепления маховика.

Лабораторная работа №3-4

Тема: Изучение устройства ГРМ бензинового двигателя.

Изучение устройства ГРМ дизельного двигателя

1. Цель работы:

Практически изучить устройство ГРМ бензинового двигателя.

Практически изучить устройство ГРМ дизельного двигателя.

2. Оборудование: Подвижные и неподвижные детали ГРМ бензинового и дизельного двигателей. Двигатели в сборе.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

ГРМ служит для своевременного открытия и закрытия впускных и выпускных клапанов двигателя, а так же обеспечивает качественное наполнение двигателя свежим зарядом, очищает от отработавших газов и герметизирует цилиндры при сжатии и рабочем ходе поршня.

Клапанные механизмы ГРМ классифицируют:

По месту установки клапанов: верхнеклапанные - клапана в головке блока, нижнеклапанные - клапана в блоке.

По месту установки распредвала: верхнее и нижнее.

3. По виду привода распредвала: зубчатый (шестерённый), цепной и ременный.

ГРМ состоит из распределительного вала, привода, толкателей, штанг, коромысел, клапанного механизма.

Верхняя установка распределительного вала.

Обычно применяется на бензиновых автомобилях.

Распределительный вал в этом случае устанавливается в головку блока цилиндров и приводится в действие обычно или цепным или ременным приводом.

Вращаясь под действием привода, кулачёк распредвала толкает гидротолкатель, который нажимает на клапан, открывая его.

Возврат в исходное состояние происходит под действием возвратной пружины.

РАСПРЕДВАЛ предназначен для своевременного открытия клапанов. Распредвал состоит из опорных шеек, кулачков, шестерни привода вспомогательных механизмов, эксцентрика для привода топливного насоса.

ТОЛКАТЕЛИ - передают усилия от кулачков распредвала к штангам или непосредственно к клапанам. Изготавливают из стали или чугуна. Цилиндрические толкатели изготавливают пустотелыми, с плоской или сферической поверхностью днища. Кулачок смещён относительно оси толкателя на 2-3 мм, что обеспечивает проворачивание толкателя вокруг своей оси.

ШТАНГА - передаёт усилие от толкателя к коромыслу. Материал – сталь или дюралюминий с металлическими наконечниками, термически обработанными.

КОРОМЫСЛО - разноплечий рычаг из чугуна (стали) таврового или двутаврового сечения, передаёт усилие от штанги на клапан. На коротком плече – резьбовое отверстие под регулировочный винт и канал для подвода масла. На длинном плече – сферическая поверхность, опирающаяся на торец клапана. В средней части – отверстие под ось качания коромысла.

КЛАПАННЫЙ МЕХАНИЗМ - состоит из клапана, направляющей втулки, сёдел клапанов, возвратных пружин, опорных тарелок, сухарей, механизма вращения клапана.

КЛАПАНА – предназначены для герметизации цилиндра при сжатии и рабочем ходе и соединения его с впускным или выпускным трактом при тактах впуска или выпуска. Условия работы клапанов: высокая температура, высокие скорости перемещения, неравномерный нагрев, повышенная коррозионно-активная среда. Состоит из головки, стержня. Материал – легированная сталь. Клапана шлифуют и притирают к сёдлам. На концах стержней имеются проточки для крепления пружин. Натриевое охлаждение (2/3 полости заполнены натрием).

НАПРАВЛЯЮЩИЕ ВТУЛКИ – обеспечивают строго перпендикулярное, относительно седла, перемещение клапана. Материал - перлитный чугун и металлокерамика. От попадания масла устанавливаются самоподжимные сальники.

КЛАПАННЫЕ ПРУЖИНЫ - обеспечивает плотное прилегание клапанов к сёдлам и своевременное их закрытие после прекращения действия кулачка распределительного вала. Материал пружины - легированная марганцем и хромом сталь. Крайние 2 витка называются опорными. Нижним концом пружина упирается на ГБЦ через опорную тарелку; верхний конец через 2 сухаря и верхнюю тарелку с клапаном.

СЁДЛА КЛАПАНОВ – углы заточки 15о , 45 о , 75 о. Изготавливают из чугуна, стали или металлокерамики.

МЕХАНИЗМ ВРАЩЕНИЯ КЛАПАНА - служит для поддержания в рабочем состоянии контактных поверхностей фасок выпускных клапанов с сёдлами и принудительно проворачивает клапан.

ТЕПЛОВОЙ ЗАЗОР - при работе клапан нагревается и удлиняется, поэтому устанавливается тепловой зазор -0,15-0,3мм для впускного клапана. 0,15-0,35мм для выпускного клапана.

ТЕПЛОВОЙ ЗАЗОР- зазор между стержнем клапана и носком коромысла.

ГИДРАВЛИЧЕСКИЕ ТОЛКАТЕЛИ КЛАПАНОВ применяются на современных автомобилях и не требуют регулировки теплового зазора.

Лабораторная работа №5

Тема: Изучение устройства и работы узлов, механизмов и приборов системы охлаждения двигателя.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы охлаждения двигателя.

2. Оборудование: Жидкостные насосы, термостаты, радиаторы, крышки расширительных бачков, электровентиляторы, ёмкости для охлаждающих жидкостей

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Система охлаждения предназначена для поддержания оптимального теплового режима двигателя

СО может быть жидкостной или воздушной.

Жидкостная система охлаждения.

ЖСО осуществляет циркуляцию ОЖ в двигателе по 2 кругам: большому и малому

Большой круг циркуляции ОЖ (при прогретом двигателе): жидкостной насос – распределительные трубы – рубашка блока цилиндров – рубашка головки блока цилиндров - термостат (клапан открыт)- шланг- патрубок радиатора - верхний бачок радиатора – сердцевина радиатора – нижний бачок радиатора – патрубок- шланг- приёмная полость жидкостного насоса.

По малому кругу жидкость циркулирует при пуске холодного двигателя для более быстрого прогрева:

жидкостной насос – распределительные трубы – рубашка охлаждения блока цилиндров - рубашка охлаждения головки блока цилиндров – верхний патрубок термостата (клапан закрыт) – перепускной шланг – приёмная полость жидкостного насоса

Элементы жидкостной СО

РАДИАТОР - состоит из 2 бачков, сердцевины, наливной горловина с пробкой, сливного краника. Пробка имеет 2 клапана: воздушный и паровой.

ЖАЛЮЗИ (шторка) – закрывает поток воздуха на радиатор.

ЖИДКОСТНЫЙ НАСОС – создаёт в СО принудительную циркуляцию. Состоит из корпуса, вала привода с крыльчаткой, ступицы для крепления шкива привода, самоподжимной манжеты. Вал вращается на 2 шариковых подшипниках.

ВЕНТИЛЯТОР (электровентилятор) – служит для создания воздушного потока, проходящего через сердцевину радиатора.

ТЕРМОСТАТ - автоматически поддерживает необходимую температуру охлаждающей жидкости и позволяет быстро прогреть холодный двигатель при пуске.

РАСШИРИТЕЛЬНЫЙ БАЧОК – для жидкости, излишки которой появляются при расширении от нагревания. Обычно пластиковый и закрывается пробкой с 2 клапанами: паровым и воздушным.

Лабораторная работа №6

Тема: Изучение устройства и работы узлов, механизмов и приборов системы смазки двигателя.

1. Цель работы: Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы смазки двигателя.

2. Оборудование: Масляные насосы двигателя, поддоны двигателя, фильтры грубой и тонкой очистки масел, центробежные фильтры.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Смазочная система служит для разделения трущихся деталей масляной плёнкой, охлаждения их, удаление нагара и продуктов износа и защищает от коррозии.

Автомобильные двигатели имеют комбинированную смазочную систему: под давлением, разбрызгиванием и самотёком

РАБОТА СИСТЕМЫ СМАЗКИ

Смазочная система состоит из поддона картера, масляного насоса, маслоприёмника с масляным фильтром, масляных фильтров (щелевого или инерционного типа), масляных каналов и маслопроводов, масляного радиатора, редукционного и перепускного клапанов, приборов контроля уровня и давления масла, приборов вентиляции картера.

РАБОТА: Масло засасывается шестерёнчатым насосом (одно- или 2-х секционным) из поддона через маслоприёмник и подаётся в фильтр (полнопоточный или неполнопоточный). Из фильтра масло подаётся в масляную магистраль (продольный канал в блоке двигателя). Давление ограничивается редукционным клапаном. Из масляной магистрали масло под давлением по каналам поступает к коренным подшипникам коленчатого вала, а от них к шатунным подшипникам, к опорным шейкам распределительного вала и в полую ось коромысел.

Вытекающее через зазоры в подшипниках коромысел масло разбрызгивается движущимися деталями, стекая по штангам, смазывает их наконечники, толкатели и кулачки распределительного вала. В картере масло в виде тумана оседает на стенки цилиндров.

Давление масла контролируется манометром, датчик которого стоит на главной масляной магистрали, а указатель – на панели приборов. Дополнительно датчик и сигнальная лампа аварийного давления масла.

Уровень масла контролируется маслоизмерительной линейкойлинейкой.

Некоторые двигатели снабжены радиатором для охлаждения масла.

Лабораторная работа №7

Тема: Изучение устройства и работы системы питания бензинового двигателя.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы питания бензинового двигателя.

2. Оборудование: топливные баки с датчиками, топливные насосы, карбюраторы, фильтры топливные и воздушные, выхлопные трубы.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Система питания КБД служит для приготовления горючей смеси из паров топлива и воздуха в определённых пропорциях, подачи её в цилиндры двигателя и отвода из них отработавших газов.

Система питания КБД состоит: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздушный фильтр (щелевой или инерционно-масляный), впускной трубопровод, приёмные трубы, глушитель, приборы контроля уровня топлива.

Работа системы питания

При работе двигателя топливный насос засасывает топливо из бака и через щелевые фильтры подаёт в поплавковую камеру карбюратора. При такте впуска в цилиндре двигателя создаётся разрежение и воздух, пройдя через воздухоочиститель, поступает в карбюратор, где смешивается с парами топлива и в виде горючей смеси подаётся в цилиндр, и там смешиваясь с остатками отработавших газов, образует рабочую смесь.

ВЕРХНЯЯ ЧАСТЬ КАРБЮРАТОРА – состоит из воздушного патрубка с воздушной заслонкой с автоматическим воздушным клапаном и крышки поплавковой камеры.

СРЕДНЯЯ ЧАСТЬ КАРБЮРАТОРА – состоит из смесительной камеры с 2-мя диффузорами в каждой, поплавковой камеры и главной дозирующего устройства в каждой камере

НИЖНЯЯ ЧАСТЬ – из смесительной камеры с дроссельными заслонками, каналов системы холостого хода с распылителями в каждой камере (или только в первичной), экономайзера системы принудительного холостого хода.

Управляется карбюратор из кабины педалью (трос,тяги) с рычагом дроссельных заслонок с возвратной пружиной. Для пуска холодного двигателя имеется кнопка, связанная тросом с рычагом оси воздушной и дроссельной заслонок.

Устройства карбюратора, обеспечивающие приготовление горючей смеси на различных режимах работы двигателя:

Пусковое устройство. 2.Система холостого хода.

3.Система компенсации горючей смеси,

4.Экономайзер. 5. Ускорительный насос.

Система выпуска: выпускной коллектор, приёмные трубы, нейтра-лизатор, глушитель, резонатор соединены трубами на гибкой подвеске.

Лабораторная работа №8

Тема:Изучение устройства элементов системы электронного впрыска топлива.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы электронного впрыска топлива.

2. Оборудование: Электронный блок управления, топливная рампа с форсунками, фильтры, электробензонасос, датчики, необходимые для работы ЭБУ.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Микропроцессорная система управления впрыска топливом состоит из электронного блока управления (ЭБУ), комплекта датчиков, исполнительных устройств и соединительных проводов с разъёмами.

ЭБУ – специализированный компьютер, принимающий сигналы от датчиков, рассчитывает необходимые параметры сигналов для исполнительных устройств.

Согласующие элементы блока управления передают эти сигналы на исполнительным устройствам системы.

Датчики системы управления:

1.синхронизации (положения коленчатого вала) предназначен для синхронизации работы блока управления с рабочим процессом двигателя

2. положения распределительного вала сообщает блоку управления информацию о положении ВМТ поршня первого цилиндра при такте сжатия, что необходимо для соблюдения последовательности впрыска топлива согласно порядку работы цилиндров.

3. детонации воспринимает вибрации стенки блока, вызванными ударными волнами, образующимися при детонационном сгорании в цилиндрах и выдаёт на ЭБУ переменное напряжение, соответствующее уровню детонации двигателя

4. расхода массового расхода воздуха – определяет количество воздуха, поступающего в цилиндры двигателя по время работы двигателя. В корпусе датчика натянута платиновая нить, нагретая до 150 С. Воздушный поток проходящий через корпус отбирает от нити тем больше теплоты чем больше расход воздуха. По величине электрической мощности, которая затрачивается на поддержания заданной температуры нити, ЭБУ рассчитывает массовый расход поступающего воздуха.

5. положения дроссельной заслонки информирует ЭБУ о величине положения угла поворота заслонки

6. температуры охлаждающей жидкости

7. температуры воздуха во впускном коллекторе.

Исполнительные устройства:

1. электромагнитные форсунки 2. катушки зажигания

3. регулятор добавочного воздуха 4. контрольная лампа сигнализатора

5. реле электробензонасоса 6. разгрузочное реле

В случае выхода из строя датчиков 5. 4. 3 система переходит на резервный режим работы, позволяющий доехать до места ремонта

Лабораторная работа №9

Тема: Изучение устройства и работы узлов, механизмов и приборов системы питания дизельного двигателя.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы питания дизельного двигателя.

2. Оборудование: ТНВД рядный и V-образный, ТННД, форсунки и распылители, фильтры очистки топлива,

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Система питания дизельного двигателя обеспечивает раздельную подачу в цилиндры воздуха и топлива и выпуск отработавших газов. По экономичности дизельные двигатели лучше КБД.

СИСТЕМА ПИТАНИЯ ТОПЛИВОМ - состоит из топливного бака, фильтра грубой очистки, ТННД, фильтра тонкой очистки, ТНВД, автоматической муфты опережения впрыска топлива, всережимного регулятора, форсунок, топливопроводов высокого и низкого давления.

СИСТЕМА ПИТАНИЯ ВОЗДУХОМ состоит из воздушного фильтра, впускного трубопровода и может быть турбокомпрессор.

СИСТЕМА ВЫПУСКА состоит из выпускного трубопровода, приёмных труб и глушителя.

Работа системы питания: топливо из бака засасывается ТННД через фильтр грубой очистки по топливопроводу к фильтру тонкой очистки, через ТННД затем к ТНВД и к форсункам. При такте впуска в цилиндр поступает очищенный воздух, в конце такта сжатия в цилиндр впрыскивается доза распылённого дизельного топлива, которая самовоспламеняется вследствие высокой температуры. Отработавшие газы поступают в выпускной трубопровод и через приёмные трубы в глушитель

ФОРСУНКА служит для подачи топлива в камеру сгорания под большим давлением в мелкораспыленном виде и обеспечивает чёткую отсечку подачу топлива в конце впрыска.

Типы форсунок: открытые, закрытые (отверстия закрыты иглой), односопловые и многосопловые.

ФОРСУНКА ЯМЗ состоит из корпуса, центрального отверстия под штангу и наклонного топливного канала, распылителя с отверстиями для впрыска и отверстием под иглу, топливных каналов, штанги и механизма регулирования давления впрыска, пружины и опорной тарелки.

ИГЛА РАСПЫЛИТЕЛЯ - состоит из цилиндрической направляющей части, конусных поясков в средней и нижней части. Крепится к корпусу накидной гайкой. Вверху имеется прилив с резьбовым отверстием под штуцер топлива с фильтром-сеткой. Давление регулируется регулировочным винтом и стопорится контргайкой.

Лабораторная работа №10

Тема: Изучение устройства и работу ТНВД двигателя КАМАЗ – 740 и ЯМЗ-238.

1. Цель работы: Практически изучить устройство и работу ТНВД двигателя КАМАЗ – 740 и ЯМЗ-238.

2. Оборудование: ТНВД двигателя КАМАЗ – 740 и ЯМЗ-238.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

ТНВД подаёт через форсунки в камеру сгорания топливо в строго определённые моменты и в определённом количестве в зависимости от режима работы двигателя.

ТНВД ЯМЗ -рядный, состоит из корпуса с крышками. Внутри корпуса имеется перегородка, в которой выполнены пазы под роликовые толкатели. В верхней части корпуса имеются резьбовые отверстия крепления насосных секций, топливные каналы, отверстия для крепления рейки поворота плунжеров. В нижней части корпуса расположен кулачковый вал привода насосных секций.

ТНВД приводится в действие через автоматическую муфту опережения впрыска расположенную в передней части ТНВД. Муфта позволяет изменять угол опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. В задней части ТНВД находится всережимный регулятор частоты вращения коленчатого вала, который изменяет подачу топлива в зависимости, от нагрузки двигателя, поддерживая заданную водителем частоту вращения коленчатого вала, и ограничивает максимальную частоту вращения коленчатого вала.

РАБОТА НАСОСНОЙ СЕКЦИИ: кулачок, ролик толкателя, плунжер сжимает возвратную пружину, вытесняет топливо через впускное отверстие. При перекрытии впускного отверстия давление топлива растёт и при давлении10кг/см2 нагнетательный клапан открывается. Клапан полностью открыт при давлении 180 кг/см2. Плунжер продолжает двигаться вверх, давление топлива в надплунжерном пространстве растёт. При достижении требуемого для впрыска давления топлива 170-200 кг/см2 игла распылителя форсунки поднимается и происходит впрыск топлива в цилиндр. Плунжер движется вверх. Как только отсечная кромка спиральной канавки совместится с перепускным отверстием,давление резко падает, игла форсунки под действием возвратной пружины садится в седло. Впрыск топлива прекращается. Одновременно нагнетательный клапан под действием возвратной пружины садится в седло, объём пространства за клапаном увеличивается, происходит отсечка подачи топлива.

ТНВД КамАЗ V-образный, отличается коротким кулачковым валом и наличием 2 реек поворота плунжера насосной секции.

Лабораторная работа №11

Тема:Изучение устройства и работы системы питания на сжатом и сжиженном газе.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов и приборов системы питания на сжатом и сжиженном газе.

2. Оборудование: Редуктор низкого и высокого давления, манометры, плакаты.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

ГБУ на СПГ состоит:

Баллоны для газа соединённые трубками, материал легированная сталь, 64 кг, объём 50л; материал – углеродистая сталь, 90 кг, объём 50 литров.

Наполнительный расходный и магистральный вентили.

Подогреватель газа.

Манометры высокого и низкого давления.

Редуктор высокого давления + фильтр.

Редуктор низкого давления + дозирующее устройство.

Газопроводы высокого и низкого давления.

Карбюратор смеситель.

Электромагнитные клапана фильтры (бензиновый - газовый).

Работа ГБУ на СПГ: открыты магистральный и расходный вентили. Газ, через подогреватель от системыохлаждения или системы выпуска, поступает в редуктор высокого давления, где давление уменьшается до 12 кг/см2. Далее, через газовый клапан фильтр в редуктор низкого давления, где давление уменьшается до 0,2 кг/см2 и далее в карбюратор-смеситель, где смешивается с воздухом и поступает в цилиндры двигателя. Резервная система питания: бензобак, фильтр, насос, фильтр, карбюратор.

ГБУ на СНГ состоит из:

Баллона с арматурой с указателем уровня топлива.

Магистрального, наполнительного и контрольного вентиля.

Испарителя (подогревателя).

Газового редуктора.

Смесителя.

Переключателя « газ- бензин».

2 контрольных манометров (на баллоне и в редукторе).

Карбюратора.

Газового и бензинового клапана – фильтра.

РАБОТА ГБУ на СНГ

Из баллона жидкий газ, через жидкостный вентиль поступает в магистральный вентиль и далее к испарителю, который омывается горячей охлаждающей жидкостью из системы охлаждения. Сжиженный газ испаряется и в парообразном состоянии поступает в фильтр, затем в 2-х ступенчатый редуктор, где давление снижается до 0,1-0,2 кг/см2, далее газ проходит через дозирующее экономайзерное устройство, смеситель газа, и при такте впуска поступает в цилиндры двигателя.

Лабораторная работа №12

Тема: Изучение устройства и работы сцеплений и их приводов.

1. Цель работы: Практически изучить устройство и работу сцеплений и их приводов.

2. Оборудование: Ведущие и ведомые дики сцеплений ( диафрагменные и с периферийно расположенными пружинами), муфты включения, вилки, главный и рабочие цилиндры сцепления.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Сцепление служит для кратковременного разъединения двигателя и трансмиссии и последующего их плавного соединения, что необходимо для включения передач, при трогании с места и переключения передач при движении автомобиля.

ФРИКЦИОННЫЕ сцепления – усилие передаётся силой трения

ГИДРАВЛИЧЕСКОЕ сцепление - усилие передаётся силой потока жидкости

ЭЛЕКТРОМАГНИТНОЕ сцепление – усилие передаётся при помощи магнитного порошка и электромагнитных сил.

СЦЕПЛЕНИЕ С ПЕРЕФЕРИЙНО РАСПОЛОЖЕННЫМИ ПРУЖИНАМИ СОСТОИТ:

картер сцепления,

ведущего нажимного диска,

ведомого диска с накладками и гасителем крутильных колебаний;

нажимного механизма: ведущего диска, периферийно-расположенных цилиндрических пружин, механизма включения сцепления: оттяжных пальцев, рычагов выключения (может быть 4, может быть 3),

муфты выключения с упорным шарикоподшипником;

привода выключения сцепления; усилителя выключения сцепления.

СЦЕПЛЕНИЕ с периферийными пружинами: имеют недостаток- чувствительны к центробежным силам.

Диафрагменное сцепление пружины выполнены в виде лепестков, представляющих собой радиальный конус с радиальным отверстием. Лепестки выполняют функцию рычагов выключения сцепления. При нажатии на педаль и подшипник муфты сцепления на их концы, они деформируют пружину, перемещая наружный край назад. Чтобы нажимной диск двигался за пружиной, на нём закреплены крючкообразные захваты.

Для предотвращения передачи угловых колебаний от двигателя на валы предусмотрен гаситель крутильных колебаний (демпфер). Пружины демпфера обеспечивают упругую связь ведомого диска со ступицей.

Для выключения сцепления используют: - гидравлический привод сцепления состоящий из главного цилиндра сцепления с бачком для хранения запаса жидкости, педали включения сцепления, трубопроводов, рабочего цилиндра сцепления с регулировочным штоком, вилки сцепления, выжимного подшипника и механический привод

Пневмогидроусилительпривода сцепления служит для уменьшения усилия, прикладываемого водителем к педали сцепления. Применяется на большегрузных автомобилях и автобусах большой вместимости.

Лабораторная работа №13

Тема: Изучение устройства и работы 4-х и 5-ти ступенчатых коробок передач.

1. Цель работы: Практически изучить устройство и работу4-х и 5-ти ступенчатых коробок передач.

2. Оборудование:3-х вальная 4-х и 5-ти ступенчатые коробок передач, двухвальная коробка передач.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Коробка передач предназначена для изменения силы тяги на ведущих колёсах, скорости движения, изменения направления движения автомобиля.

Коробка передач позволяет на длительное время отсоединять двигатель от трансмиссии при работе двигателя на остановившемся автомобиле или при движении накатом.

Коробка передач легкового автомобиля ВАЗ – механическая, трехвальная, четырехступенчатая, с постоянным зацеплением шестерен, синхронизаторами и ручным управлением (неавтоматическая).

Коробка имеет четыре передачи для движения вперед и одну передачу для движения назад. Шестерни всех передач (кроме заднего хода) – косозубые, что уменьшает шум при работе коробки передач; шестерни передачи заднего хода – прямозубые. Передачи для движения вперед включаются с помощью синхронизаторов, а для движения назад – передвижением промежуточной шестерни заднего хода. Переключаются передачи с помощью рычага, который имеет три хода вперед и назад от нейтрального положения.

Коробка передач крепится к заднему торцу картера сцепления. В нее через резьбовое отверстие с пробкой заливают трансмиссионное масло. Внутренняя полость коробки передач через сапун сообщается с атмосферой. Масло из коробки сливают через резьбовое отверстие с пробкой, расположенное в нижней крышке.

Коробка передач грузового автомобиля ЗИЛ – трехвальная, пятиступенчатая, с синхронизаторами и ручным (неавтоматическим) управлением. Высшая V передача в коробке передач – прямая.

В картере коробки передач на подшипниках установлены три вала – первичный, вторичный и промежуточный. Вместе с первичным валом изготовлена ведущая косозубая шестерня, соединенная с ведомой шестерней, которая закреплена на шпонке на промежуточном валу. Промежуточный вал сделан совместно с ведущей прямозубой шестерней (I передачи). На валу на шпонках установлены ведущие косозубые шестерни (соответственно II, III и IV передач). Прямозубая шестерня I передачи и передачи заднего хода установлена на шлицах вторичного вала, а ведомые косозубые шестерни (соответственно II, III и IV передач) – свободно и находятся в постоянном зацеплении с ведущими шестернями. На вторичном валу на шлицах установлены синхронизаторы для включения соответственно II и III, IV и V передач.

Лабораторная работа №14

Тема: Изучение устройства и работы десяти ступенчатой коробки передач

1. Цель работы: Практически изучить устройство и работу десяти ступенчатой коробки передач.

2. Оборудование: десятиступенчатая коробка передач

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

10- ступенчатая коробка передач состоит из основной пятиступенчатой коробки передач и дополнительной коробки передач (делителя), удваивающего число передач основной коробки передач.

Делитель состоит из ведущего вала, промежуточного вала, зубчатого колеса ведущего вала, зубчатого колеса промежуточного вала, находящихся в постоянном зацеплении, и синхронизатора делителя.

Коробка передач состоит из ведущего вала с зубчатым колесом постоянного зацепления и зубчатым венцом включения пятой передач; ведомого вала с зубчатыми колёсами 4,3,2,1 передач , свободно сидящими на валу и находящихся в постоянном зацеплении с соответствующими зубчатыми колёсами, жёстко сидящими на промежуточном валу; промежуточного вала коробки передач, соединённого шлицевой частью с промежуточным валом делителя; блока зубчатых колёс заднего хода; 2 –х синхронизаторов, находящихся в зацеплении шлицевой частью с ведомым валом коробки передач; механизма управления.

Делитель может передать крутящий момент двумя путями:

-синхронизатор делителя соединяет ведущие валы делителя и коробки передач. Крутящий момент передаётся через зубчатое колесо постоянного зацепления коробки передач и далее на промежуточный вал для включения передач.

-синхронизатор делителя соединяет ведущий вал делителя с зубчатым колесом ведущего вала делителя. Крутящий момент передаётся с зубчатого колеса ведущего вала делителя на зубчатое колесо промежуточного вала делителя и далее на промежуточный вал коробки передач для включения повышающих передач.

Если коробка передач понижает передаточные числа , то она называется демультипликатором.

Лабораторная работа №15

Тема: Изучение устройства и работы ведущих мостов.

1. Цель работы: Практически изучить устройство и работу ведущих мостов.

2. Оборудование: ведущие передние, задние и комбинированные мосты, главные передачи, дифференциалы.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Мостом автомобиля называют агрегат, связывающий между собой правое и левое колесо оси, воспринимающий силы, действующие на них со стороны дороги, и через подвеску, передающий их на несущую конструкцию. Ведущий мост состоит из балки, главной передачи, дифференциала и полуосей.

Мосты классифицируются по расположению: передний, промежуточный (средний), задний, управляемый, ведущий, комбинированный, поддерживающий.

Главная передача увеличивает крутящий момент и передаёт его под углом 90о к продольной оси автомобиля (двигатель расположен параллельно продольной оси автомобиля).

По числу ступеней главные передачи могут быть: одинарными и двойными (центральная и разнесённая).

Главные одинарные передачи могут быть коническими, гипоидными, цилиндрическими, червячными.

Цилиндрическая одинарная главная передача применяется на легковых автомобилях с поперечным расположение м двигателя.

КОНИЧЕСКАЯ И ГИПОИДНАЯ ГЛАВНЫЕ ПЕРЕДАЧИ используется на автомобилях классической компоновки.

ГЛАВНЫЕ ДВОЙНЫЕ ПЕРЕДАЧИ - применяются при передаче большого крутящего момента.

ЦЕНТРАЛЬНАЯ ГЛАВНАЯ ДВОЙНАЯ ПЕРЕДАЧА состоит из двух пар зубчатых колёс (пара конических и пара цилиндрических).

РАЗНЕСЁННАЯ ГЛАВНАЯ ДВОЙНАЯ ПЕРЕДАЧА состоит из центральной главной конической передачи и двух колёсных редукторов.

Дифференциал предназначен для распределения крутящего момента между ведущими колёсами и позволят им вращаться с разными угловыми скоростями.

Чтобы колёса проходили разное расстояние, их крепят через полуоси к дифференциалу, воспринимающего крутящий момент от главной передачи.

ШЕСТЕРЁНЧАТЫЙ ДИФФЕРЕНЦИАЛ состоит:

Корпус (правая и левая чашки)

Сателлиты зубчатых колёс (2 или 4).

Ось сателлита зубчатых колёс (крестовина с шипами осей).

Два полуосевых зубчатых колеса.

Крутящий момент с корпуса, являющегося водилом планетарного механизма, через свободно вращающиеся на своих осях сателлитные зубчатые колёса передаётся на полуосевые зубчатые колёса и через полуоси на колёса.

Лабораторная работа №16

Тема: Изучение устройства и работы управляемых мостов.

1. Цель работы: Практически изучить устройство и работу управляемых мостов.

2. Оборудование: Неразрезной передний управляемый мост и разрезной передний управляемый мост, комбинированный мост.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

НЕРАЗРЕЗНОЙ ПЕРЕДНИЙ МОСТ – состоит из балки, поворотных кулаков, шарнирно соединённых шкворнем, обеспечивающих поворот управляемых колёс. Балка должна быть прочная, жёсткая и лёгкая. Материал – сталь, профиль -двутавр. По краям балки имеются отверстия под шкворень. Для крепления кронштейнов имеются площадки. Шкворень металлический обработанный цилиндр. Шкворень фиксируется в балке клиновым болтом с гайкой. Опорный подшипник шкворня (качения, скольжения). С поворотным кулаком шкворень соединяется через подшипники качения (скольжения).

Рулевая трапеция служит для обеспечения разного угла поворота управляемых колёс.

Рулевая трапеция – шарнирный четырёхугольник, образованный средней частью балки передней оси, двумя рычагами и поперечной тягой. Рулевая трапеция может быть задней (поперечная тяга находится за балкой) или передней. Цельная рулевая трапеция при зависимой подвеске и расчленённой – при независимой подвеске.

Разрезной передний мост.

На легковых автомобилях устанавливают разрезные передние мосты. Стойка верхним и нижним рычагами шарнирно соединена с балкой переднего моста. Со стойкой шкворнем соединяется поворотный кулак, на котором стопорной шайбой и гайкой закреплены два конических роликоподшипника ступицы колеса. В современных автомобилях роль шкворня исполняют шаровые опоры.

Лабораторная работа №17

Тема: Изучение устройства карданных передач разных типов.

1. Цель работы: Практически изучить устройство и работу карданных передач разных типов.

2. Оборудование: Карданная передача классического автомобиля, крестовины , карданные шарниры, ШРУСы.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Карданная передача – механизм , состоящий из одного или нескольких карданных валов и карданных шарниров и предназначен для передачи крутящего момента между агрегатами , оси которых не совпадают и могут изменять своё положение.

КАРДАННЫЙ ШАРНИР НЕРАВНЫХ УГЛОВЫХ СКОРОСТЕЙ применяют в карданных передачах для передачи крутящего момента от КПП (РКП) на главную передачу под постоянно изменяющимся углом.

1.Промежуточный полый карданный вал (на одной стороне вилка, на другой шлицевая втулка).

2.Скользящая шлицевая вилка.

3.Вал карданный (на концах приварены вилки)

3.Три карданных шарнира неравных угловых скоростей, состоящих из 2-х вилок и крестовины с 4 шипами и игольчатыми подшипниками.

4.Промежуточная опора (подшипник, кронштейн-скоба, резиновая подушка).

5.Скользящая шлицевая вилка (для компенсации осевых удлинений).

6.Вал карданный (на концах приварены вилки)

7.Три карданных шарнира неравных угловых скоростей, состоящих из 2-х вилок и крестовины с 4 шипами и игольчатыми подшипниками.

8.Промежуточная опора (подшипник, кронштейн-скоба, резиновая подушка) снижает вибрацию и предотвращает возникновение нагрузок в промежуточном валу

Карданный вал подвергают динамической балансировке (приваривают грузики).

КАРДАННЫЕ ШАРНИРЫ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ - применяются для передачи крутящего момента от дифференциала на ведущие управляемые колёса

ШАРИКОВЫЙ ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ состоит:

Ведущего вала со шлицами, входящим в зацепление с полуосевым зубчатым колёсом дифференциала и вилкой с делительными канавками.

Ведомого вала со шлицами, входящими в зацепление с ведущим фланцем ступицы колеса и вилкой с делительными канавками.

4-х ведущих шариков, расположенных в делительных канавках вилок.

Центрирующего шарика вилок, помещённого в сферические углубления на торцах вилок.

Лабораторная работа №18

Тема: Изучение установки агрегатов и узлов на автомобиле.

1. Цель работы: Практически изучить установки агрегатов и узлов на автомобиле.

2. Оборудование: автомобиль ГАЗ 53А с установленными агрегатами.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Двигатель крепится к раме или кузову при помощи резиновых подушек, представляющих собой 2 металлические пластины с привулканизированным слоем резины, частично гасящим вибрацию от двигателя.

Коробка передач передней частью крепится жёстко к двигателю, задняя часть крепится через резиновую подушку к поперечине (грузовой автомобиль) или к кузову.

Передняя подвеска крепится к лонжеронам жёстко, посредством стремянок, но имеются ограничители-отбойники.

Задний мост также крепится к лонжеронам жёстко, посредством стремянок, но имеются ограничители-отбойники.

Кабина грузовых автомобилей крепится к раме автомобиля на резиновых подушках, колебания гасятся амортизаторами.

ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО - выполняется на усиленной задней поперечине рамы и служит для буксирования прицепов. Оно двухстороннего действия, т.е. воспринимает тяговое усилие и тормозное. ТСУ состоит из стального крюка, проходящего внутри упругого резинового элемента, зажатого между двумя опорными шайбами. Опорные шайбы вместе с упругим элементом располагаются в металлическом цилиндре, с одной стороны закрытым колпаком, а с другой крышкой, которая болтами крепится к поперечине рамы. Упругий резиновый элемент смягчает толчки при трогании, торможении и езде.

На крюке имеется защёлка, которая стопорится собачкой и шплинтуется шплинтом на цепочке. Защелка с собачкой и шплинтом предотвращают самопроизвольный выход дышла прицепа из зацепления с крюком.

СЕДЕЛЬНО-СЦЕПНОЕ УСТРОЙСТВО служит для буксировки полуприцепов и устанавливается на кронштейнах с резино-металлическими шарнирами.

Седельно-сцепное устройство установлено на кронштейнах с помощью осей, на них седельно-сцепное устройство вращается в продольной плоскости, а в поперечной плоскости может качаться.

Сцепной механизм состоит из 2 сцепных губок, запорного кулака со штоком и пружиной, защёлки с пружиной, рычага управления расцепкой и предохранителя саморасцепки.

Запорный кулак имеет 2 положения : переднее и заднее (заднее – губки закрыты, переднее – губки открыты).

Лабораторная работа №19

Тема:Изучение устройства и работы элементов подвесок.

1. Цель работы: Практически изучить устройство и работу элементов подвесок.

2. Оборудование: рессоры, пружины, амортизаторы.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Упругие элементы подвесок смягчают толчки, снижают вертикальные ускорения и динамические нагрузки, передаваемые на несущую конструкцию при движении автомобиля.

Применяют следующие виды упругих элементов подвески:

-металлические (листовые рессоры, спиральные пружины, торсионы);

-неметаллические (пневматические, гидропневматические и резиновые.)

Листовая рессора состоит из стальных листов, имеющих одинаковую ширину и различную длину. Кривизна листов увеличивается с уменьшением длины листов. Взаимное расположение листов обеспечивается стяжным (центровым) болтом или специальнымивыдавками. Листы соединяются специальными хомутами, не дающими листам разъезжаться. Основной лист с помощью которого рессора крепится к раме или кузову, называется коренной, следующий-подкоренной. Одним концом рессора жёстко крепится к раме, второй конец свободно скользит по подушкам или качается на серьге, компенсируя изменение длины рессоры при её удлинении при увеличении нагрузки на автомобиль.

Пружины изготавливаются из прутка круглого сечения бывают цилиндрическими, коническими и бочкообразными. Энергоёмкость и долговечность пружин больше чем у листовой рессоры, а масса меньше, но необходимы направляющие устройства, так как пружина плохо передаёт горизонтальные усилия.

Торсионы применяются при независимой подвеске колёс на многоосных автомобилях. Торсион может быть круглым или составным из пластин прямоугольного сечения.

Упругие пневматические элементы применяются на автомобилях большой грузоподъёмности, автобусах и легковых автомобилях, для которых требуется хорошая плавность хода. Пневмобаллоны изготавливаются в виде резинокордовых оболочек, содержащих прорезиненный каркас из двухслойного корда диагональной конструкции.

Изменяя давление воздуха в пневобаллоне можно изменять жёсткость упругого элемента и тем самым регулировать высоту кузова от уровня дороги.

Гасители колебаний служат для гашения колебаний упругого элемента, которые возникают в результате наезда колеса на неровности дороги.

Двухтрубный телескопический амортизатор гасит колебания в результате перекачивания жидкости через калиброванные отверстия в его клапанах. Амортизаторы заполняют специальной жидкостью, вязкость которой мало зависит от температуры окружающей среды. Сопротивление амортизатора имеет двухстороннее действие.

Лабораторная работа №20

Тема: Изучение устройства элементов колёс и шин. Изучение маркировки шин.

1. Цель работы: Практически изучить устройство элементов колёс и шин, а также маркировку шин.

2. Оборудование: Диски колёс грузовых и легковых автомобилей, шины грузовые и легковые, камеры.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Колесо- устройство, осуществляющее непосредственную связь автомобиля с дорогой обеспечивающее движение автомобиля, его подрессоривание, изменение направления движения и передачу вертикальных нагрузок на дорогу.

Автомобильное колесо состоит из пневматической шины, обода и диска и ступицы.

ШИНА – обеспечивает поглощение и смягчение толчков и ударов, воспринимаемых колесом от дороги, обеспечивает с дорогой достаточное сцепление, снижает уровень шума, возникающий при движении автомобиля, и уменьшает разрушающее воздействие автомобиля на дорогу.

ШИНА СОСТОИТ:

Покрышка - воспринимает давление сжатого воздуха, обеспечивает сцепление колеса с дорогой

Боковина- слой резины привулканизированный к каркасу и защищающий его от вредных воздействий окружающей среды и механических повреждений

Протектор – обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждений

Борт – укрепляет покрышку на ободе.

КЛАССИФИКАЦИЯ ШИН

По назначению:

Для легковых автомобилей

Для грузовых автомобилей и автобусов

Для автомобилей высокой и повышенной проходимости.

Для специальных автомобилей и спецтехники на базе автомобилей.

По типу рисунка протектора:

Дорожный - эксплуатируются на дорогах с усовершенствованным покрытием.

Универсальный – на дорогах с различным типом покрытий и по грунтовым.

Повышенной проходимости.

Карьерный.

Зимний.

По конструктивным параметрам: - радиальные и диагональные

По материалу корда - металлокорд или синтетический корд.

По способу герметизации – камерные или бескамерные.

Дисковые колёса: диск соединяет обод со ступицей, а в бездисковых обод крепится к ступице при помощи прижимов.

ОБОЗНАЧЕНИЯ ШИН

Шина обозначена : 205/70R15 79 S

205 – ширина профиля в мм.

70 – отношение высоты профиля шины к ширине %

R- радиальная шина.

15 – диаметр обода в дюймах.

79 – индекс грузоподёмности

S - индекс скорости

Maxpressur ( кг/см2) - максимальное давление в шине

М+S шина может эксплуатироваться по снегу и грязи.

Р – перед размером (passenger) – для легковых автомобилей

LT - перед размером ( lighttruck) для лёгких грузовиков

Winter – зимняя шина

Aquatred (aquacontact) – для езды по мокрым дорогам

AS (All seasons) - всесезонная

Tubeless -бескамерная

TWI ( tread wear indicator) имеетсяиндикаторизноса

Rotation и стрелка – направление вращения

Left- устанавливается на левую сторону

Right – устанавливается на правую сторону

Outside – внешняя сторона

Inside – внутренняя сторона

Остаточная высота рисунка протектора, при которой разрешается эксплуатация транспортных средств:

Легковые -1,6 мм

Грузовые -1мм

Автобусы -2 мм

Мотоциклы и мопеды 0,8 мм.

Лабораторная работа №21

Тема: Изучение устройства и работы рулевых приводов.

1. Цель работы: Практически изучить устройство и работу рулевых приводов.

2. Оборудование: Рулевое колесо, вал рулевого колеса, трапеция рулевая.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Рулевой привод состоит:

Рулевого колеса – состоит из обода, покрытого травмобезопасным покрытием, спиц с кнопками управления, ступицы, крепящейся к валу гайкой

Рулевой колонки –состоит из вала, оборудованного травмобезопасным устройством, противоугонным устройством,

Рулевого механизма червячного, винтового и реечного типа.

Сошки передаёт усилие от рулевого механизма на продольную тягу.

Продольной рулевой тяги с пальцами

Верхнего поворотного рычага (соединяет сошку с поворотным кулаком).

Нижних поворотных рычагов (правого – соединяет правый поворотный кулак с поперечной тягой и левого- соединяет левый поворотный кулак с поперечной тягой)

Поперечной тяги соединяет нижние поворотные рычаги, имеет устройство для регулировки схождения.

Управляемого колеса - установлено на поворотном кулаке, соединённым с передней осью шкворнем (2-мя шаровыми опорами). При вращении водителем рулевого колеса усилие передаётся посредством тяг и рычагов на поворотные кулаки, которые поворачиваются на определённый угол, изменяя направление движения автомобиля.

Рулевой привод грузовых автомобилей с зависимой подвеской включает в себя: сошку, продольную тягу, два левых поворотных рычага, поперечную тягу, правый поворотный рычаг, рулевую трапецию

Рулевой привод легковых автомобилей с независимой подвеской включает в себя (с червячным рулевым механизмов): сошку, маятниковый рычаг, составную поперечную тягу, состоящую из средней тяги, шарнирно соединённой по концам с сошкой и маятниковым рычагом и две боковые тяги, левый и правый поворотные рычаги

Рулевое управление легкового автомобиля с реечным рулевым механизмом состоит из составной поперечной тяги, средней частью которой является зубчатая рейка рулевого механизма, к ней шарнирно крепятся (по концам или в одном месте) боковые тяги. Боковые тяги в свою очередь крепятся шарнирно к левому и правому поворотным рычагам соответственно или к стойкам (подвеска Мак-Ферсон). Трапеция состоит из средней части передней оси, составной поперечной тяги и левого и правого поперечных рычагов.

Лабораторная работа №22

Тема: Изучение устройства и работы усилителей рулевого привода.

1. Цель работы: Практически изучить устройство и работу усилителей рулевого привода.

2. Оборудование: Гидроусилитель КАМАЗ и ЗИЛ, насос ГУР ЗИЛ.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Для уменьшения усилия на рулевом колесе применяются усилители: электрические, гидравлические, пневматические.

Требования к усилителю рулевого привода:

1.Должен обеспечивать следящее действие, как по силе, так и по перемещению рулевого колеса (сила перемещения рулевого колеса должна быть пропорциональна силе сопротивления повороту и углу управляемых колёс).

2.При выходе из строя усилителя управления автомобилем не должно нарушаться.

3.Минимальное время срабатывания

4.Минимальное препятствие стабилизации управляемых колёс.

5.Усилитель не должен выключаться от толчков дороги.

Гидроусилитель представляет собой агрегат, состоящий из распределителя и силового цилиндра в сборе. В гидросистему усилителя входит:

шестеренчатый насос НШ-10Е, установленный на двигателе автомобиля, распределитель, бачок для масла и трубопроводы.

Распределитель состоит из корпуса и золотника. Цапфы золотника уплотнены резиновыми кольцами круглого сечения — одна непосредственно в корпусе, другая в пробке, вставленной в корпус и закрытой крышкой .

Палец рулевой сошки закреплен в стакане, который может перемещаться в корпусе в осевом направлении в пределах 4 мм. Это перемещение ограничивается буртиком пробки, завернутой в стакан. Силовой цилиндр соединен с другим концом корпуса шарниров при помощи резьбового соединения и законтрен гайкой. В цилиндре перемещается поршень, связанный гайкой со штоком. Поршень уплотнен двумя чугунными кольцами. Полость цилиндра закрыта с одной стороны пробкой, уплотненной резиновым кольцом, с другой — крышкой, уплотненной таким же кольцом и запертой стопорным кольцом и шайбой, к которой крышка подтянута болтами. Шток уплотнен в крышке резиновым кольцом, защищенным грязесъемником. Наружная часть штока защищена от загрязнения резиновым гофрированным чехлом. На конце штока при помощи резьбового соединения закреплена головка, в которой размещены резиновая и стальная втулки.

Лабораторная работа №23

Тема: Изучение устройства и работы рулевых механизмов.

1. Цель работы: Практически изучить устройство и работу рулевых механизмов

2. Оборудование: червячный, реечный и винто-реечные рулевые механизмы.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Типы рулевых механизмов: червячные, реечные и винтовые.

ЧЕРВЯЧНЫЙ МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ - собран в картере, который крепится к левому лонжерону рамы. Рулевое колесо закреплено на верхнем конце вала при помощи шлицевого соединения и закреплено гайкой. На противоположном конце вала на шлицы напрессован глобоидальный червяк, опирающийся на конические роликовые подшипники. В зацеплении с червяком находится трёхгребневой ролик, посаженный на 2 шарикоподшипника. Ось ролика закреплена в вильчатом кривошипе вала сошки. Вал сошки имеет сдвоенные шлицы, обеспечивающие правильность установки сошки под необходимым углом.

ВИНТОВОЙ МЕХАНИЗМ имеет две рабочие пары: винт с гайкой на циркулирующих шариках и поршень-рейку, входящую в зацепление с зубчатым сектором вала сошки. Картер рулевого механизма одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка.

Зубья рейки и сектора вала сошки имеют переменную по длине толщину, что позволяет посредством осевого перемещения вала сошки регулировать зазор в зацеплении. К корпусу клапана управления от насоса гидроусилителя подведены шланги высокого и низкого давления (слива). По первому масло отходит от насоса, а по второму возвращается.

Масло, поступающее из насоса в цилиндр, давит на поршень-рейку, создавая дополнительное усилие на секторе сошки рулевого управления, и тем способствует повороту колес.

В картере рулевого механизма имеется пробка с магнитом, улавливающая стальные и чугунные частицы из масла.

РЕЕЧНЫЙ МЕХАНИЗМ РУЛЕВОГО УПРАВЛЕНИЯ - обычно устанавливается на легковые автомобили. Преимущество - высокий КПД и возможность иметь в рулевом приводе меньшее число шарниров. Передаточное число механизма определяется отношением числа оборотов зубчатого колеса, равное числу оборотов рулевого колеса, к расстоянию перемещения рейки. Или по другому варианту отношение угла поворота рулевого колеса к углу поворота управляемого колеса.

Состоит из картера, отлитого из алюминиевого сплава, в полости картера на шариковом и роликовом подшипнике установлено приводное зубчатое колесо, входящее в зацепление с рейкой, которая поджимается к рулевому колесу пружиной, через металлокерамический упор. Подпружиненное соединение – беззазорное зацепление зубчатого колеса с зубчатой рейкой по всей величине хода.

Лабораторная работа №24

Тема: Изучение устройства и работы элементов тормозных систем с гидравлическим приводом.

1. Цель работы: Практически изучить устройство и работу узлов, механизмов тормозных систем с гидравлическим приводом.

2. Оборудование: Главный тормозной цилиндр, вакуумный усилитель тормозов, тормозные трубки и шланги.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Тормозная система – совокупность систем автомобиля, призванная уменьшить скорость движения автомобиля (вплоть до полной остановки) и удерживать автомобиль на уклоне неограниченно долгое время.

Для всех тормозных систем, исключая вспомогательную, роль тормозного механизма выполняют фрикционные устройства с регулируемым моментом трения, создаваемым между вращающимися и неподвижными частями тормозных механизмом. Фрикционные тормозные механизмы по типу движущихся деталей делятся на барабанные и дисковые, по типу неподвижной детали колодочные и ленточные.

На современных легковых автомобилях устанавливают основную ТС, состоящую из тормозного гидропривода и тормозных механизмов. При нажатии ногой на педаль тормоза, сила, передается на главный тормозной цилиндр. Главный тормозной цилиндр имеет поршень, который, двигаясь, увеличивает давление в системе гидравлических тормозных трубок, ведущих к каждому колесу автомобиля. На каждом колесе тормозная жидкость под давлением оказывает воздействие на поршень колесного тормозного механизма, который выдвигает тормозные колодки, а те, в свою очередь, прижимаются к тормозному барабану или тормозному диску. Трение замедляет вращение колес, и движение автомобиля.

В гидропривод основной ТС входят:

- главный тормозной цилиндр с вакуумным усилителем или без него;

- регулятор давления в задних тормозных механизмах;

- рабочий контур (трубопровод диаметром 4-8 мм).

Рабочий контур соединяет между собой устройства гидропривода и тормозные механизмы. Главный тормозной цилиндр (ГТЦ) предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом тормозной жидкости может крепиться на ГТЦ или вне его.

Регулятор уменьшает давление в приводе тормозных механизмов задних колес. При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают продольный опрокидывающий момент. Мягкая передняя подвеска "проседает", а задние колеса "разгружаются". Поэтому задние колеса могут блокироваться, что приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается. В результате чего блокировки задних колес не происходит или (в зависимости от замедления и загруженности автомобиля) она возникает значительно позже.

Лабораторная работа №25

Тема: Изучение устройства тормозных механизмов барабанного типа.

1. Цель работы: Практически изучить устройство и работу тормозных механизмов барабанного типа.

2. Оборудование: тормозной механизм барабанного типа.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Барабанный тормозной механизм состоит из неподвижного тормозного щита, прикреплённого к балке (передней или задней), на щите смонтированы две тормозные колодки, опирающиеся на один общий или два пальца и стянутых одной или двумя пружинами. С наружной стороны находится тормозной барабан, который крепится к ступице колеса и вращается вместе с ней. К ступице, соответственно, крепится колесо. К поверхности колодок обращённых к тормозному барабану приклеены или приклёпаны тормозные фрикционные накладки. В состав накладок часто вводят медную стружку для лучшего теплоотвода от контакта накладки и тормозного барабана или диска.

При торможении колодки раздвигаются (поршнями или разжимными кулаками) до касания с тормозными барабанами. Трение колодок о барабан вызывает торможение колёс.

Регулировка зазора между накладками и барабаном может быть автоматической или механической (эксцентриками или тормозным рычагом).

После прекращения воздействия на тормозной привод возвратная пружина отводит колодки от барабана. От бокового смещения колодки удерживаются скобами с пластинчатыми пружинами или специальными стойками. Верхние части тормозных колодок входят в пазы тормозных цилиндров.

Для удаления воздуха из гидропривода тормозов имеется на тормозном колёсном цилиндре специальный клапан для выпуска воздуха.

Материал барабанов чугун, накладок - сталь или алюминиевый сплав.

Преимущества барабанных тормозов:

-низкая стоимость, простота производства;

-обладают эффектом механического самоусиления. Благодаря тому, что нижние части колодок связаны друг с другом, трение о барабан передней колодки усиливает прижатие к нему задней колодки. Этот эффект способствует многократному увеличению тормозного усилия, передаваемого водителем, и быстро повышает тормозящее действие при усилении давления на педаль.

Лабораторная работа №26

Тема: Изучение устройства тормозных механизмов дискового типа.

1. Цель работы: Практически изучить устройство и работу тормозных механизмов дискового типа.

2. Оборудование: тормозные механизмы дискового типа, тормозные диски, накладки.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Дисковые тормоза более эффективны, они не так подвержены эффекту провала педали, менее металлоёмки.Дисковый тормозной механизм состоит из:

- суппорта,

-одного или двух тормозных цилиндров,

-двух тормозных колодок,

-тормозного диска.

Суппорт закреплен на поворотном кулаке переднего колеса автомобиля. В нем находятся два тормозных цилиндра и две тормозные колодки. Колодки с обеих сторон «обнимают» тормозной диск, который вращается вместе с закрепленным на нем колесом. При нажатии на педаль тормоза поршни начинают выходить из цилиндров и прижимают тормозные колодки к диску. На суппорте находится клапан выпуска воздуха.

Различают механизм с неподвижной скобой и плавающей скобой.

Механизм с неподвижной скобой состоит из тормозного диска, закреплённого на ступице колеса, который с двух сторон охвачен скобой (суппортом), имеющей внутри гидроцилиндры, поршни которых прижимают с 2 сторон к диску тормозные колодки с накладками.

Механизм с подвижной (плавающей скобой) сконструирован таким образом, что скоба может перемещаться перпендикулярно плоскости тормозного диска. Поршень, расположенный с одной стороны скобы, прижимаясь к диску, заставляет перемещаться скобу, которая прижимает к диску вторую, неподвижную колодку, расположенную с другой стороны.

Тормозные диски бывают:

-обычные;

-вентилируемые диски тормозов;

-перфорируемые диски тормозов;

Материал дисков может быть – чугун, металлокерамика, углекерамика.

Лабораторная работа № 27

Тема: Изучение устройства стояночного тормоза и его привода.

.

1. Цель работы: Практически изучить устройство и работу стояночного тормоза и его привода

2. Оборудование: трансмиссионный и колёсный стояночные тормоза, пружинный энергоаккумулятор.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Стояночная тормозная система имеет механический привод, как правило, на задние колеса. Рычаг стояночного тормоза соединяется тонким тросом с задними тормозными механизмами, в которых находится устройство, приводящее в действие штатные или дополнительные (стояночные) колодки. Регулировка стояночного тормоза обычно производится эксцентриком на тормозном механизме, регулировочной гайкой на штоке приспособления, соединяющего рычаг и приводной трос, или путем изменения местоположения рычага в салоне автомобиля.

Для равномерного затормаживания колёс используется специальный уравнитель.

Чтобы затормозить автомобиль, водитель натягивает рукоятку ручного тормоза на себя. Для растормаживания колес автомобиля водитель должен немного потянуть на себя рукоятку ручного тормоза, повернуть (нажать на кнопку) и поставить рукоятку в исходное положение.

На многих автомобилях, особенно на внедорожниках, ручник действует не на колеса, а на трансмиссию. Например, ручной тормоз автомобилей ГАЗ-3307, ПАЗ-3205, ГАЗ-66А, ЗИЛ-431410, действует на карданный вал и именуется еще центральным тормозом. На автомобиле ГАЗ-3307 к задней стенке картера коробки передач крепится тормозной щит. На нём установлены корпус разжимного и регулировочного механизмов.

Тормозной барабан крепится к фланцу ведомого вала коробки передач.

Стояночный тормоз пневматической системы тормозов.

Тормозная камера привода тормозных механизмов колёс задней тележки имеет пружинный энергоаккумулятор. Сама тормозная камера является составной частью контура привода рабочей тормозной системы задней тележки, а энергоаккумулятор входит в контур привода стояночной и запасной тормозной систем.

В расторможенном состоянии сжатый воздух находится в цилиндре энергоаккумулятора. Полости тормозной камеры над диафрагмой и под ней соединены с окружающей средой. При работе стояночного тормозного механизма сжатый воздух выпускается из полости под поршнем энергоаккумулятора, пружина разжимается и перемещает поршень вниз и, перемещая толкатель, мембрану и шток приводит в действие тормозной механизм. Для механического растормаживания вывинчивают винт рабочей пружины энергоаккумулятора.

Лабораторная работа №28

Тема: Изучение устройства и работы элементов пневмопривода тормозов.

1. Цель работы: Практически изучить устройство и работу приборов пневматической системы тормозов.

2. Оборудование: компрессор, краны, тормозные камеры, разжимные кулаки.

3. Литература: Передерий В.П «Устройство автомобилей» М. ИД «Форум» ИНФРА-М 2009г.

4. Порядок выполнения работы:

Пневматический привод, в отличие от гидравлического привода, позволяет развивать намного большее усилие, и поэтому, применяются на автомобилях полной массой более 9 тонн.

Пневмопривод состоит:

1. Компрессор – источник сжатого воздуха;

2. Ресиверы—хранители сжатого воздуха;

3. Тормозные краны, клапаны – регулируют подачу воздуха;

4. Трубопроводы;

5. Исполнительные элементы, воздействующие на тормозной механизм;

6. Включатель сигнала «Стоп».

При нажатии на тормозную педаль краны и клапаны соединяют ресиверы с магистралями, устанавливая в них давление воздуха, пропорциональное силе нажатия на педаль. При снятии усилия с тормозной педали клапаны и краны отсоединяют магистрали от ресиверов и выпускают воздух в атмосферу.

Состоит из общего участка питания сжатым воздухом и пяти независимых контуров.

Общий участок состоит из компрессора, регулятора давления, предохранителя от замерзания, конденсационного ресивера.

Первый контур: привод тормозных механизмов колёс переднего моста -часть тройного защитного клапана, ресивера 20 л.,с краном слива конденсата, часть двухстрелочного манометра, нижняя часть двухсекционного крана, клапан ограничения давления, клапан контрольного вывода, тормозные камеры передних колёс.

Второй контур: привод тормозных механизмов колёс задней тележки -часть тройного защитного клапана, два ресивера по 20л.. часть двухстрелочного манометра, верхняя секция двухсекционного крана, автоматический регулятор тормозных сил, четыре тормозных камеры задней тележки.

Третий контур: привод тормозных механизмов стояночной и запасной тормозных систем.

Четвёртый контур: привод вспомогательной тормозной системы и потребителей сжатого воздуха.

Пятый контур: привод системы аварийного растормаживания тормозных механизмов стояночной тормозной системы - привод системы аварийного растормаживания механизмов стояночной тормозной системы – часть тройного защитного клапана, кран системы аварийного растормаживания, часть перепускного клапана, воздушные ресиверы, воздухопроводы и шланги между перечисленными приборами.

Тема: Снятие характеристики холостого хода бензинового двигателя.:

1. Цель работы: Снять характеристику холостого хода бензинового двигателя.

2. Оборудование: бензиновый двигатель, стенд.

3. Литература: Стуканов В.А. «Основы теории автомобильных двигателей и автомобилей»М. ИД. «Форум» : ИНФРА-М, 2007г.

4. Порядок выполнения работы:

Характеристики холостого хода служат для определения максимальных и минимальных значений частот вращения коленчатого вала на холостом ходу. Так как на холостом ходу эффективная мощность и крутящий момент не развиваются, то такая характеристика может быть представлена в виде изменения часового расхода в зависимости от изменения частоты вращения коленчатого вала. Независимой переменной величиной является частота вращения коленчатого вала, и положение органа изменения подачи горючей смеси.

Постоянными величинами являются: Мк = 0 ; Ne = 0; pe = 0; ge ∞.

Постоянными величинами являются: Мк = 0 ; Ne = 0; pe = 0; ge ∞.

Зависимая переменная величина – часовой расход топлива.

Характеристики холостого хода для карбюраторного двигателя:

α – коэффициент избытка воздуха.

GT – часовой расход топлива.

ŋi и ŋv – индикаторный КПД и коэффициент наполнения соответственно.

Характеристика холостого хода используется для регулировки системы холостого хода карбюраторов.

Лабораторная работа №30 ТЕМА: Снятие регулировочной характеристики по углу опережения зажигания.1. Цель работы: Снять регулировочную характеристику по углу опережения зажигания.

2. Оборудование: бензиновый двигатель, стенд.

3. Литература: Стуканов В.А. «Основы теории автомобильных двигателей и автомобилей»М. ИД. «Форум» : ИНФРА-М, 2007г.

4. Порядок выполнения работы:

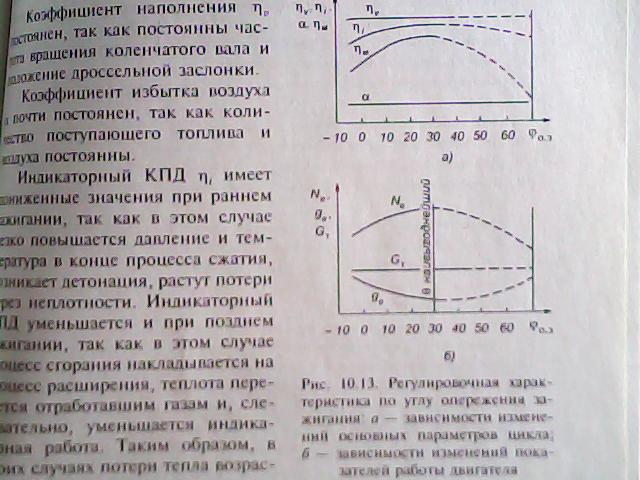

Угол опережения зажигания φоз, соответствующий максимальной мощности и минимальному удельному расходу топлива, считается наивыгоднейшим.

Условия получения характеристики:

-независимая переменная величина – угол опережения зажигания φоз ;

-постоянная величина – частота вращения коленчатого вала и положение дроссельной заслонки;

-зависимые переменные величины - эффективная мощность, удельный и часовой расходы топлива.

Коэффициент наполнения ŋv постоянен, так как постоянны частота вращения коленчатого вала и положение дроссельной заслонки.

Коэффициент избытка воздуха α почти постоянен, так как количество воздуха и топлива постоянны.

Индикаторный КПД ŋi имеет пониженные значения при раннем зажигании, так как резко повышаются давление и температура в конце процесса сжатия, возникает детонация, растут потери через неплотности. Индикаторный КПД уменьшается и при позднем зажигании, так как в этом случае процесс расширения накладывается на процесс сгорания, теплота передаётся отработавшим газам и уменьшается индикаторная работа. В обоих случаях потери тепла возрастают. Наибольшее значение ŋi соответствует наивыгоднейшему углу опережения зажигания φоз.

Наибольшие значения механического КПД также соответствуют наивыгоднейшему значению φоз.

Максимальная мощность и минимальный удельный расход топлива будут при максимальных значениях ŋi и ŋм.

Характеристики по углу опережения зажигания служат единственным средством для определения параметров центробежного и вакуумного регуляторов опережения зажигания.

Лабораторная работа №31.

Тема: Снятие внешней скоростной характеристики дизельного двигателя.

1. Цель работы: Снять внешнюю скоростную характеристику дизельного двигателя.

2. Оборудование: дизельный двигатель, стенд

3. Литература: Стуканов В.А. «Основы теории автомобильных двигателей и автомобилей»М. ИД. «Форум» : ИНФРА-М, 2007г.

4. Порядок выполнения работы:

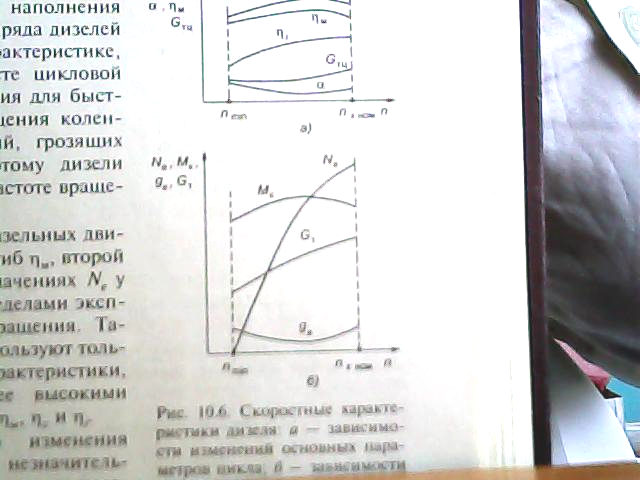

Скоростной характеристикой двигателя называется зависимость изменения показателей работы от частоты вращения коленчатого вала. С помощью скоростной характеристики определяют наиболее эффективные режимы движения автомобиля, его максимальную скорость. При работе двигателя частота вращения коленвала изменяется очень часто, как и нагрузка на двигатель, при этом она оказывает значительное влияние на все показатели работы двигателя.

Целью снятия скоростной характеристики является установление зависимости изменениё показателей работы двигателя от частоты вращения коленвала.

Отличительной особенностью дизельного двигателя является малое сопротивление на впуске, а также возрастающие с ростом частоты вращения коленвала механические потери и цикловая подача. Увеличение цикловой подачи происходит из-за уменьшения потерь через неплотности, при этом увеличивается активный ход плунжера ТНВД. Поэтому при уменьшении нагрузки и соответственно возрастанием частоты вращения коленвала может наблюдаться резкое её увеличение вплоть до «разноса» двигателя, а при увеличении нагрузки и уменьшении частоты вращения коленвала может произойти остановка двигателя.

Зависимость основных параметров цикла.

Зависимости изменений показателей работы двигателя.

Кривая мощности Ne резко идёт вверх с ростом частоты вращения коленвала, что обусловлено одновременным ростом v ,i (индикаторный КПД) и цикловой подачи Gтц при небольшом изменении м (механического КПД).

Рост коэффициента наполнения v (коэффициента наполнения) на большей части при одновременном росте цикловой подачи Gтц создаёт условия для быстрого роста частоты вращения коленвала (разнос) поэтому дизельные двигатели всегда имеют ограничители максимальной частоты вращения коленвала.