МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ МОРДОВИЯ

РУЗАЕВСКОЕ ОТДЕЛЕНИЕ

Государственного бюджетного профессионального образовательного учреждения

Республики Мордовия

«Саранский политехнический техникум»

Методические указания

для выполнения

лабораторных работ

МДК 03.01

«Формы и методы контроля качества металлов и сварных конструкций»

Автор: преподаватель Брызгалова Е.А.

2018

Перечень лабораторных работ

Лабораторная работа №1. Визуальный и измерительный контроль сварных соединений.

Лабораторная работа №2. Выбор параметров и методов радиационного контроля. Оценка качества сварных соединений по снимкам.

Лабораторная работа № 3. Ультразвуковой контроль сварных швов.

Лабораторная работа № 4. Контроль герметичности сварных соединений.

Лабораторная работа № 5. Определение качества сварных соединений разрушающими методами контроля.

Лабораторная работа №1

Тема: Визуальный и измерительный контроль сварных соединений.

Цель: Приобрести навыки по выявлению дефектов и определению качества сварки визуальным и измерительным контролем.

Исходные материалы и данные:

Щуп.

Штангенциркуль.

Угломер.

4. Лупа с 10 кратным увеличением.

5. Металлическая линейка.

6. Набор шаблонов.

7. Набор сварных образцов с характерными дефектами.

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2017.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2012.

Состав задания: описать сварной шов (его участки) с дефектами,

вычертить образец сварного шва с указанием дефектного участка.

Вопросы для повторения:

1. Назначение визуального и измерительного контроля сварных соединений. [1], стр. 54

2. Преимущества и недостатки визуального и измерительного контроля сварных соединений? [1], стр. 55

Методические указания

Внешний осмотр и обмеры сварных швов, наиболее простые и наиболее распространенные способы контроля качества сварки. Они являются первыми контрольными операциями по приему готового сварного узла или изделия. Этими видами контроля подвергаются все сварные швы независимо от того, какие испытания будут в дальнейшем. Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, прожоги, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.д. Дефекты швов осматривают как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Различные отклонения от установленных норм и технических требований, которые ухудшают работоспособность сварных конструкций, называются дефектами сварных соединений. Они уменьшают прочность сварных швов и могут привести к разрушению сварных соединений.

Все дефекты могут быть разделены на три основные группы:

Наиболее частыми дефектами формы и размеров швов являются неравномерная ширина и высота шва, бугристость, седловины, перетяжки (рис. №1).

рис. № 1. Дефекты формы и

размеров шва: а - неравномерность шва, б - неравномерность ширины стыкового шва, в - неравномерность по длине катета углового шва.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причинами их образования являются колебания напряжения в сети, неравномерная скорость сварки, неправильный угол наклона электрода, протекание жидкого металла в зазоры и т. д.

Наружные и внутренние дефекты. Сюда относятся наплывы, подрезы, прожоги, непровары, трещины, шлаковые включения и газовые поры.

Наплывы - образуются в результате жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Причинами образования наплывов является большой сварочный ток, слишком длинная дуга, неправильный наклон электрода. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы - представляют собой продолговатые углубления (канавки) образовавшиеся в основном металле вдоль края шва. Они образуются в результате большого сварочного тока и длинной дуги т.к. при этом возрастает ширина шва, и сильнее оплавляются кромки. Подрезы приводят к ослаблению сечения основного металла и могут быть причиной разрушения сварного соединения.

Прожоги - это сквозное проплавление основного или наплавленного металла. Причинами могут быть большой зазор между кромками, плохой подгон кромок, грейферный сварочный ток при небольших скоростях сварки.

Непроваром называется несплавление основного металла с наплавленным Причинами образования непроваров являются плохая зачистка металла от окалины ржавчины, грязи, малый зазор, недостаточный сварочный ток, большая скорость сварки и т. д.

Трещины - также, как и не провары являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, в околошовной зоне располагаться вдоль и поперек шва. На образование трещин влияет повышенное содержание углерода, способствующее закалки, а также серы и фосфора. Сера увеличивает склонность к образованию горячих трещин, фосфор - холодных.

Шлаковые включения образуются в результате плохой зачистки кромок о окалины, ржавчины, грязи. Форма их различная: от сферической до игольчатой.

Шлаковые включения ослабляют сечение шва и уменьшают его прочность.

Газовые поры появляются в сварных швах вследствие быстрого охлаждения Газы не успевают выйти наружу и остаются в виде пузырьков (пор). Пористость шва и размер отдельных пор зависит от того, как долго сварочная ванна находится в жидком состоянии. Газовые поры могут распределяться отдельными группами в виде цепочки или пустотой - они ослабляют сечение шва и уменьшают его прочность.

Когда проводится визуальный и измерительный контроль сварных соединений, то для этого могут использоваться дополнительные инструменты, которые помогут зафиксировать точное положение и размеры обнаруженных дефектов, а также определить параметры шва. Ведь неровность его поверхности, а также слишком большая или малая высота также могут относиться к дефектам. Среди используемых инструментов можно отметить:

- Щуп – бесшкальный измерительный инструмент, который имеет ряд пластин определенного размера, по которым и можно определить соответствие заготовки заданным параметрам;

- Штангенциркуль – инструмент с тремя видами измерения, который может помочь измерить внешние и внутренние размеры, в том числе и диаметр, а также глубину пор и трещин;

- Лупа – оптический инструмент, которая обладает определенной величиной кратности и помогает увеличить внешние дефекты для их лучшего обнаружения;

- Металлические линейки – один из самых простых и часто используемых инструментов измерения, который используется в данной области;

- Угломер – позволяет определить угол соединения и относительное расположение свариваемых деталей.

- Шаблоны - для проверки параметров геометрии швов.

Ход работы

1. Очистить сварной шов и прилегающую к нему поверхность на ширину не менее 20 мм по обе стороны от шлака, брызг расплавленного металла, окалины, которые могут затруднить проведение осмотра.

2. Провести осмотр швов по всей их протяженности, а в случаях недоступности обязательно с двух сторон. Дефекты шва осмотреть, как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

3. Произвести обмеры сварных швов. Размеры контролируют обычными

измерительными инструментами - линейка, шаблоны.

4. Вычертить образец сварного шва с указанием дефектного участка.

Контрольные вопросы:

1. Какие инструменты применяют при визуальном и измерительном контроле сварных соединений?

2. Перечислить группы дефектов.

3. В чем причины появления дефектов сварки?

4. Каково влияние дефектов на работоспособность сварных соединений?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание сварного шва (его участки) с дефектами (размеры).

4. Схему образца сварного шва с указанием дефектного участка.

5. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа № 2

Тема: Выбор параметров и методов радиационного контроля. Оценка качества сварных соединений по снимкам.

Цель: Приобрести навыки по выбору параметров и методов радиационного контроля и оценить качество сварных соединений по снимкам

Исходные материалы и данные:

1. Рентгеновский аппарат для просвечивания металлов любого типа.

2. Эталоны чувствительности.

3. Кассеты.

4. Плёнки.

5. Фотохимикаты.

6. Образцы сварки.

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2017.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2012.

Состав задания: выбрать параметры и методы радиационного контроля, приобрести навыки, по оценке качества сварных швов.

Вопросы для повторения:

Сущность радиационного метода контроля. [1], стр. 68

Физические основы радиационного метода контроля. [1], стр. 68

Методы радиационного контроля. [1], стр. 70

Методические указания

Методы радиационного контроля:

Радиография

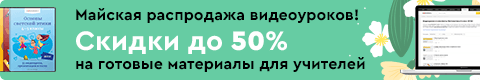

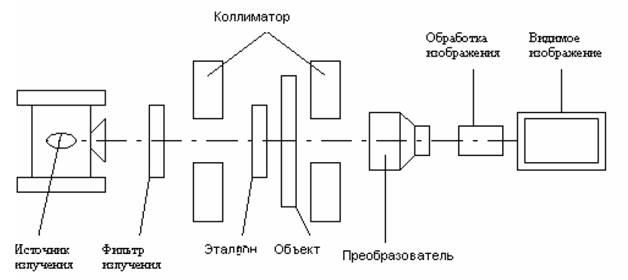

Под радиографией понимают получение изображения распределения интенсивности рентгеновского излучения на радиографической пленке. Этот метод занимает еще большую долю во всем радиационном контроле. Принципиальная схема проведения радиографического контроля приведена на рис. 1.

Рисунок 1. Схема проведения радиографического контроля

Контролируемая деталь находится на столе, поверхность которого покрыта свинцом и обычно дополнительно фольгой, чтобы предотвратить обратное излучение. Между объектом контроля и столом находится кассета с пленкой. Для уменьшения эффекта рассеивания требуется, чтобы излучение излучателя было коллимировано для облучения только необходимой части изделия. Для идентификации изображений необходима их маркировка: для этого используют свинцовые буквы или цифры. Кроме того, должен присутствовать контрольный образец для определения качества проявки пленки и правильности режима.

Радиоскопия

Под радиоскопией понимают радиационный контроль с применением усилителей изображения и с выводом его на монитор. На рис. 2 приведена схема радиоскопии.

Коллиматоры служат для сужения пучка излучения. Фильтрация излучения алюминием повышает контрастность изображения. Обычно радиоскопия дает 2- или 3-кратное изображение для больших объектов и 10 – 40 –кратное увеличение для маленьких объектов. Радиография дает точное позиционирование положения дефекта. Изображение снимается на телекамеру, аналоговый сигнал может преобразовываться в цифровой, что позволяет повысить качество изображения.

Рисунок 2. Схема проведения радиоскопического контроля

Радиометрия

Под радиометрией понимают измерение интенсивности рентгеновского излучения с помощью высокочувствительных детекторов. Измеряют ослабление излучения при прохождении через объект контроля.

Радиационные методы контроля проводятся с помощью рентгеновских лучей и гамма-лучей. Рентгеновские и гамма-лучи - это коротковолновые электромагнитные колебания, аналогичные световым лучам, но с меньшей длиной волны. Рентгеновские лучи образуются в рентгеновской электронной трубке в результате бомбардировки свободными электронами катода трубки. Гамма-лучи образуются в результате самопроизвольного распада радиоактивных веществ. Такими естественными веществами являются радий, уран, торий и др. К искусственным радиоактивным веществам относятся изотопы кобальта, цезия, европия, тулия, иридия, селена и др. В качестве источников гамма-излучения используют изотопы кобальта Со-60, цезия Сз-137, тулия Тл-170, иридия Ир-192 и др.

Особыми свойствами рентгеновских и гамма-лучей является то, что они способны проникать через металлические и другие непрозрачные тела значительной толщины. И воздействовать на фотографические пластинки и плёнки, находящиеся в закрытых кассетах за просвечиваемыми деталями. Исключение составляет только свинец, который не пропускает эти лучи. Поэтому радиоактивные вещества хранят в свинцовых ампулах, а при рентгеновских просвечиваниях пользуются рентгеновскими пластинами в качестве защитных экранов. Пучок лучей направляется па сварное соединение и, проходя через него, воздействуют на рентгеновскую пленку.

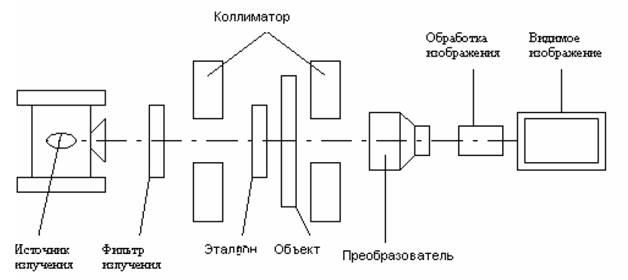

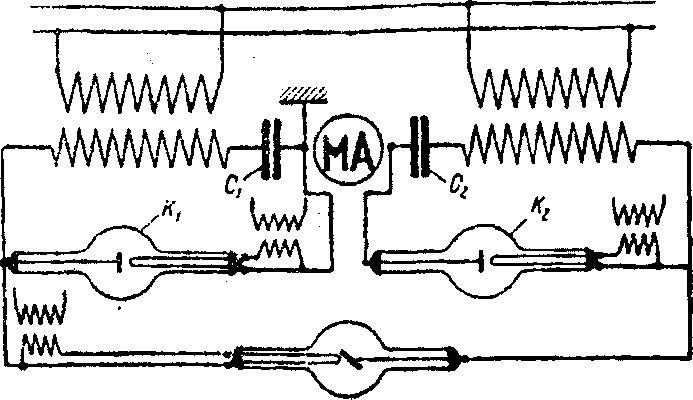

Рисунок 3. Электрическая схема аппарата РУП - 1.

В аппарате имеются два трансформатора, два конденсатора и два кенотрона-выпрямителя. Первичные обмотки трансформатора питаются параллельно. Принцип работы состоит в следующем.

За один полупериод работы трансформаторов происходит зарядка конденсаторов C1 и С2 через кенотроны К1 и К2 до полного напряжения трансформаторов. В этот момент рентгеновская трубка не работает. В следующий полупериод знаки на выводе трансформаторов изменяются так, что напряжение трансформаторов будет суммироваться с напряжением -заряда конденсаторов и трубка оказывается под напряжением четырёх последовательно соединённых элементов схемы, т.е. Етрубки= Uтр + Uтр + Uтр +Uтр. Таким образом, имея два трансформатора на 50 кВ и два конденсатора, можно подать на трубку напряжение 200 кВ, за вычетом небольших потерь от падения напряжения на кенотронах.

При помощи рентгеновского снимка сварного шва можно обнаружить трещины, непровар, шлаковые включения, газовые поры и др. дефекты, нарушающие микроскопическую однородность шва.

О

бычно наплавленный металл имеет большую толщину, чем основной, и на рентгеновском снимке он отображается светлой полосой на черном фоне основного металла в связи с меньшим ослаблением рентгеновских лучей после прохождения через сварной шов.

Рисунок 4. Рентгеновский снимок сварного шва.

Ход работы

1. Выбор источника изучения.

2. Выбор радиографической плёнки.

3. Выбор схемы и параметров просвечивания.

4. После выбора схемы просвечивания устанавливают величину фокусного расстояния. С увеличением фокусного расстояния несколько увеличивается чувствительность метода, но возрастает (пропорционально квадрату расстояния) время экспозиции.

5. Подготовка контролируемого объекта к просвечиванию. Изделие должно быть осмотрено, очищено от шлака, грязи и других загрязнений. Сварное изделие разбивают на участки контроля, которые маркируют. Кассеты и радиографические плёнки маркируются в том же порядке, что и участки контроля (соответственно друг друга).

6. Просвечивание изделий. Источник устанавливается так, чтобы он ни мог вибрировать или сдвинуться с места, иначе изображение окажется размытым.

7. Фотообработка снимков. Процесс фотообработки включает в себя следующее операции: проявление, промежуточную проявку, фиксирование изображений, проявку в непроточной воде, окончательную проявку и сушку плёнки.

8. Расшифровка снимков. Основная задача расшифровщика состоит в

выявлении дефектов, установление их видов и размеров.

9. Оформление результатов контроля. Для сокращения записей

результатов допускается применять сокращённое обозначение

дефектов: Т - трещины, Н - непровар, П - поры, Ш - шлаковые

включения, Пд - подрез, Ск - смещение кромок, Р -

разностенность.

Пример записи результатов контроля:

На изображенном участке сварного соединения С5 ГОСТ 5264 – 80 с чувствительностью пленки 3% и длиной 200 мм, выявлены две трещины длиной по 3 мм, непровар длиной 2 мм, четыре отдельных шлаковых включения размером по 3 мм и одна цепочка пор длиной 5 мм.

Запись в заключении:

С5, 3, 300, 2Т - 3, Н - 2, 4Ш - 3, ЦП - 5.

Контрольные вопросы:

1. Типы радиографических плёнок, область применения.

2. Основные операции рентгеновского контроля.

3. Какое изображение на рентгеновской плёнке отмечается белой полосой?

4. Какой вид имеют трещины на рентгеновском снимке?

5. Какой вид имеют непровары на рентгеновском снимке?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Чертёж простейшего рентгеновского аппарата.

4. Описание работы рентгеновского аппарата.

5. Выбор типа плёнки.

6. Выбор схемы и параметров просвечивания.

7. Расшифровку снимка после рентген просвечивания.

8. Пример записи результатов контроля

9. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа № 3.

Тема: Ультразвуковой контроль сварных швов.

Цель: Приобрести навыки по оценке качества сварных швов ультразвуковым методом.

Исходные материалы и данные: Дефектоскоп типа ДУК-66П.

Заводские инструменты к дефектоскопу.

3. Образцы сварки плавлением.

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2017.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2012.

Состав задания: получить навыки по ультразвуковому контролю и оценке качества сварных швов.

Вопросы для повторения:

1. Сущность ультразвукового метода контроля. [1], стр. 89

2. Физические основы ультразвукового метода контроля. [1], стр. 89

3. Методы ультразвукового контроля. [1], стр. 91

Методические указания

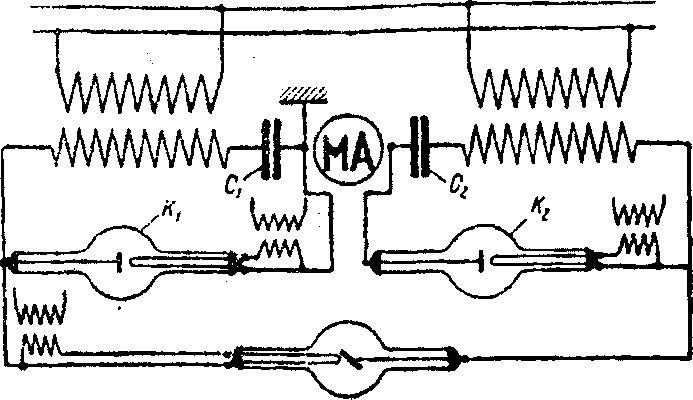

Метод УЗ – контроля основан на способности ультразвуковых волн, проник в металл на большую глубину, и отражаться от дефектов, находящихся в сварном шве. В процессе контроля излучения ультразвуковых колебаний от вибрирующих пластин (пьезокристалла) вводится в контрольный шов. При встрече с дефектом ультразвуковая волна отражается от него и улавливается другой пластиной, которая преобразует ультразвуковые колебания в электрические (рис. №1.).

рис. 1. Ультразвуковой контроль:

а) – схема кош роли: 1 – генератор ультразвуковых колебаний, 2 – пьезокристаллический щуп, 3 – усилители, 4 – экран дефектоскопа;

б) – перемещение щупа по поверхности изделия.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые в виде импульсов свидетельствуют о наличии дефектов.

При контроле пьезокристал, вмонтированный в призматический щуп перемещают вдоль шва по волнообразной линии. По характеру импульсов судят по протяженности дефектов и глубине их залегания.

Ультразвуковой контроль можно проводить при одностороннем доступе сварному шву без снятия усиления или предварительной обработке поверхностей шва.

Аппаратура для ультразвукового контроля состоит из исказителя, содержащего пьезопреобразователь для излучения и приёма ультразвуковых колебаний, электронного блока (собственно дефектоскопа) и различных вспомогательных устройств.

Электронный блок предназначен для генерирования зондирующих импульсов высокочастотного напряжения, для усиления и преобразования эхо сигнала, отраженных от дефектов, и наглядного отображения амплитудно-временных характеристик эхо сигналов на экране электронно-лучевой трубки (ЭЛТ).

Для контроля сварных швов применяют отечественные дефектоскопы ДУК-66П, ДУК-66 и др.

Дефектоскопы ДУК-66П работают следующим образом.

От синхронизатора тактовые импульсы подаются на генератор зондируют импульсов и запускают его.

При подаче запускающего импульса и контуре, состоящем из индуктивности, ёмкости, пьезопластины и накопительного конденсатора, возникают кратковременные свободные радиочастотные колебания (зондирующие импульсы).

Зондирующие импульсы возбуждают в пьезопластине ультразвуковые колебания соответствующей частоты. Одновременно тактовые импульсы синхронизатора попадают так же и на генератор ЭЛТ. Для прозвучивания металла различной толщины скорость развёртки может регулироваться.

Отражение от дефекта импульсы колебаний попадают на пьезопластину преобразовываются в ней в электрические сигналы, а затем попадают на экран ЭЛТ.

Горизонтальная развертка ЭЛТ является временной. Расстояние по развертке от зондирующего импульса до принятого сигнала пропорционально времени прохождения импульса от пьезопластины до дефекта и обратно.

Таким образом, зная скорость ультразвука и направление хода лучей, можно определить координаты дефектов или толщину изделия путём измерения этого времени с помощью подвижной П-образной метки глубиномера, называемой скос-рейсмусом. Погрешность координат не превышает 2 мм.

Отклонение луча на ЭЛТ в вертикальном направлении (высота импульса характеризует амплитуду применяемого сигнала и пропорционально величине дефекта).

Для измерения амплитуды предусмотрен специальный переключатель, помощью которого усилитель может быть непосредственно подключен генератору.

В дефектоскопе имеется так же автоматический сигнализатор дефектов, предназначенный для звуковой или световой сигнализации дефектов.

Ход работы Провести методику контроля сварной точки.

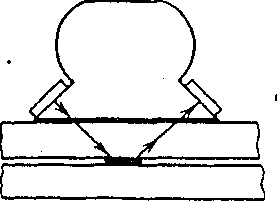

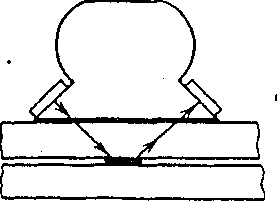

Для контроля сварной точки по методике МВТУ применяется специальный призматический щуп, на котором укреплены два пьезоэлемента. Один пьезоэлемент служит излучателем, второй — приемником.

Щуп устанавливается над сварной точкой согласно схеме, рис. 2. Если точка сварена, то ультразвуковая энергия сквозь точку уходит в нижний лист соединения и не попадает на приемный пьезоэлемент. Если точка не сварена или имеет другие дефекты, энергия ультразвука отражается от дефектов и попадает на приёмный пьезоэлемент. На экране дефектоскопа появляется импульс.

рис. 2. Схема прохождения ультразвука в сварной точке.

Порядок проведения контроля следующий:

1. Установить щуп не на сваренное место и отрегулировать высоту импульса на экране трубки в пределах 12—20 мм.

2. Установить щуп рядом с контролируемой точкой и перемещать его параллельно самому себе. Моменты исчезновения и последующего появления импульса, сигнализирующие о наличии литого ядра, отметить чертилкой. Расстояние между полученными отметками и есть фактический диаметр ядра точки с точностью ±0,5 мм.

3. Для проверки разрушить образцы и измерить фактический диаметр точки. Сопоставить полученные результаты.

Контрольные вопросы:

Объяснить работу блок – схемы дефектоскопа.

Назначение эталонов при УЗ – контроле.

Область применения, преимущества и недостатки УЗ – контроля.

Чувствительность ультразвукового метода контроля сварных швов к выявлению дефектов.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Схему упрощённого дефектоскопа с описанием его работы.

4. Схему прохождения ультразвука в сварной точке.

5. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа № 4.

Тема: Контроль герметичности сварных соединений.

Цель: Приобрести навыки по контролю герметичности сварных соединений.

Исходные материалы и данные: 1. Керосин - 1 литр.

2. Мел - 250 грамм.

3. Аммиак.

4. Раствор азотнокислой ртути - 200 грамм.

5. Бумага газетная - 50 грамм.

6. Участок сварного соединения.

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2017.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2012.

Состав задания: выявить дефекты сварных соединений испытанием керосина на мел.

Вопросы для повторения:

1. Методы контроля герметичности. [1], стр. 138

2. Требования безопасности при испытании сжатым воздухом и гидравлическим способом. [1], стр. 140

Методические указания

Сварные швы и различные ёмкости должны отвечать требованиям непроницаемости для различных жидкостей и газов. Это объясняется тем, что неплотности в швах снижают их прочность, уменьшают коррозионную стойкость, создают ненормальные условия эксплуатации сварных конструкций.

Герметичность сварных швов контролируют следующими способами: керосином, аммиаком, воздушным или гидравлическим давлением вакуумированием или газоэлектрическими течеискателями.

Испытание керосином. Этот способ контроля основан на физическом явлении капиллярности, которое заключается в способности многих жидкостей, а в первую очередь керосина, подниматься по капиллярным трубкам в сварных швах являются сквозные поры и трещины.

В процессе испытания сварные швы покрывают водным раствором мела (350-450 грамм молотого мела на 1 литр воды) с той стороны, которая более доступна для осмотра и выявления дефектов. После высыхания покрытой поверхности обратная сторона шва обычно смазывается керосином. Неплотности швов выявляются появлением жирных жёлтых точек или полосок на меловой окраске. Появление отдельных точек указывает на наличие пор и свищей, а появление полосок - в наличие сквозных трещин или непроваров.

Испытание аммиаком. Способ основан на изменении окраски некоторых индикаторов под воздействием щелочи. В процессе испытания на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5% раствором азотнокислой ртути, с другой стороны создают давление аммиака в смеси с воздухом.

В качестве индикатора принимают спиртно-водного раствор фенолфталеина. Если в шве имеются неплотности, аммиак проходит через них окрашивая индикатор в ярко-красный цвет с фиолетовым оттенком.

Испытание сжатым воздухом. Подвергают сосуды и трубопроводы, работающие под давлением. Эти испытания проводят с целью контроля общей непроницаемости сварного изделия.

Малогабаритные сварные изделия полностью герметизируются заглушками и погружаются в ванну с водой с таким расчётом, что бы над изделием был слой воды в 20-40 мм.

При испытании сжатыми газами следует соблюдать правила по технике безопасности:

1. Испытания проводятся в изолированных помещениях.

2. На аппарате под давлением не исправляют дефекты.

3. На магистрали устанавливают предохранительный клапан.

4. Рабочий манометр рассчитывается на давление равное 1,2-1,5 испытуемого давления.

5. Подача сжатого воздуха (азота, газа) в изделие производится через редуктор.

Испытание гидравлическим давлением. Гидравлическим давлением производится с целью проверки прочности и плотности сварных швов. Испытаниям подвергаются аппараты, работающие согласно правилам котлонадзора.

Перед испытанием изделие полностью герметизируется

водонепроницаемыми заглушками. После полного заполнения изделия водой с помощью насоса, создаётся испытательное давление в 1,5-2 раза больше рабочего.

Дефектные места определяют по появлению течи, по просачиванию воды в виде капель, по запотеванию на поверхности шва.

Вакуумный контроль. Вакуумным контролем проверяют сварные швы, которые невозможно испытывать керосином, воздухом и водой.

Сущность его заключается в создании вакуума на одной стороне контролируемого участка сварного шва и в регистрации на той стороне шва проникновения воздуха через имеющиеся неплотности.

Контроль ведётся переносной вакуум-камерой, которую устанавливают на наиболее доступную сторону сварного шва, предварительно смоченную мыльным раствором.

Контроль газоэлектрическим течеискателем. Существуют два вида газоэлектрических течеискателя: гелиевые и галогенные. В качестве газов-индикаторов в гелиевом течеискателе применяют гелий, а в галогенном -фреон-12. Эти газы, обладая высокой проникающей способностью при определённом вакууме проходят сквозь мельчайшие неплотности швов и регистрируются приборами течеискателя.

Ход работы

Испытание керосином:

Приступив к испытанию, участок сварного шва с обеих сторон тщательно протирают.

Для лучшего обнаружения дефектных участков сварные швы покрывают меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов.

После высыхания мелового раствора с обратной стороны производят тщательную обмазку швов керосином.

Тщательно проследить появление первых точек или полосок, отмечая дефектные места.

Выдержать от 15 до 40 мин в зависимости от толщины металла.

Удаление брака производят только после тщательного удаления керосина.

Контрольные вопросы:

Сущность испытания керосином.

Сущность испытания гидравлическим способом.

Сущность испытания сжатым воздухом.

Чувствительность метода в определении неплотности швов.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Методику постановки испытания керосином.

4. Эскиз поверхности.

5. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа № 5.

Тема: Определение качества сварных соединений разрушающими методами контроля.

Цель: Приобрести навыки по определению качества сварных соединений разрушающими методами контроля.

Исходные материалы и данные: 1. Копер маятниковый МК-30.

2. Измерительный инструмент.

3. Образцы для испытаний.

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2017.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2012.

Состав задания: приобрести навыки определения качества сварных соединений разрушающими методами контроля.

Вопросы для повторения:

1. Назвать разрушающие методы контроля. [1], стр. 147

2. Требования безопасности при разрушающих методах контроля. [1], стр. 152

Методические указания

Правильная организация разрушающего контроля, умелое использование того или иного метода контроля, разумное сочетание различных методов позволяет с большой надёжностью оценивать качество сварных соединений.

К разрушающим методам контроля относятся механические испытания, которые определяют прочность и надёжность работы сварных соединений.

Основные методы определения механических свойств сварного соединения и отдельных зон устанавливает ГОСТ 6996 - 66. Он предусматривает статические и ударные испытания при нормальных температурах, а в некоторых случаях и пониженных или повышенных. Для сварных соединений ответственных конструкций, изготовленных из высоко прочных материалов или предназначенных для работы в условиях отрицательных температур и вибрационных нагрузках, дополнительно проводят испытания на стойкость против хрупкого разрушения и усталостную прочность.

Механические испытания по характеру нагружения разделяют на:

статические испытания, при которых усилие плавно возрастает или длительное время остаётся постоянным, (растяжение, сжатие, изгиб и т.д.);

динамические испытания, при которых усилие возрастает практически мгновенно и действует короткое время, (ударные испытания, испытания на усталость и д.р.).

Целью механических испытаний является контроль качества наплавления металла и сварного соединения в целом.

Ход работы

Вид испытания - ударный изгиб:

Заготовки образцов вырезать из той же контрольной пластины, что и на растяжение в количестве 3-х штук со снятием усиления шва с 2-х сторон до уровня основного металла.

Произвести замер образца F - площадь образца по размеру канавки (ширина * толщину, см2) - записать в журнал испытаний.

Установить с помощью шаблона образец на приспособление копра маятникового МК-30 и выполнить работу ударом маятника копра.

Снять показания с диаграммы механизма копра и произвести подсчет результатов с записью в журнал.

ан = Ан / F, (1)

где, ан - ударная вязкость,

Ан - работа, затраченная на разрушение образца,

F - площадь образца.

Ан = Ак - Ад, (2)

где, Ак - запас энергии копра, (30кг),

Ад - показания на шкале диаграммы, кг.

5. Сравнить полученный результат с ГОСТ для данной марки стали,

сделать вывод.

Контрольные вопросы:

1. Виды механических испытаний.

2. Порядок испытания образцов.

Основные факторы, влияющие на расчёт предела прочности сварного соединения.

Для чего снимается усиление шва при испытании на изгиб?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Примеры расчетов.

4. Эскизы образцов и их размеры.

5. Вывод по работе.

Преподаватель Брызгалова Е.А.