СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические указания для выполнения лабораторных работ

Методические указания для выполнения лабораторных работ

МДК 01.02 «Основное оборудование для производства сварных конструкций»

Просмотр содержимого документа

«Методические указания для выполнения лабораторных работ»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ МОРДОВИЯ

РУЗАЕВСКОЕ ОТДЕЛЕНИЕ

Государственного бюджетного профессионального образовательного учреждения

Республики Мордовия

«Саранский политехнический техникум»

Методические указания

для выполнения

лабораторных работ

МДК 01.02

«Основное оборудование для производства сварных конструкций»

Автор: преподаватель Брызгалова Е.А.

2018

Перечень лабораторных работ

Лабораторная работа №1. Изучение оборудования для разметки.

Лабораторная работа №2. Изучение оборудования для резки.

Лабораторная работа №3. Изучение оборудования для строгания кромок и сверления отверстий.

Лабораторная работа №4. Изучение переносных сборочных приспособлений.

Лабораторная работа №5. Изучение оборудования для установки и перемещения свариваемых изделий.

Лабораторная работа №6. Изучение видов сварочных постов и оборудование сварочных постов.

Лабораторная работа №7. Изучение устройства сварочного трансформатора с нормальным магнитным рассеянием и дополнительной реактивной катушкой.

Лабораторная работа №8. Изучение устройства сварочного трансформатора с повышенным магнитным рассеянием.

Лабораторная работа №9. Изучение устройства сварочного выпрямителя.

Лабораторная работа №10. Изучение многопостовых выпрямительных систем.

Лабораторная работа №11. Изучение устройства генератора с размагничивающей обмоткой возбуждения.

Лабораторная работа №12. Изучение устройства сварочного преобразователя.

Лабораторная работа №13. Изучение устройства сварочного полуавтомата.

Лабораторная работа №14. Изучение устройства сварочного автомата подвесного типа.

Лабораторная работа №15. Изучение устройства сварочного автомата тракторного типа.

Лабораторная работа №16. Анализ конструктивных особенностей и определение технических характеристик ацетиленового генератора.

Лабораторная работа №17. Изучение видов баллонов и их устройство.

Лабораторная работа №18. Анализ конструктивных особенностей и определение рабочих характеристик типовых редукторов.

Лабораторная работа №19. Анализ конструктивных особенностей сварочных горелок, изучение строения и характеристик ацетиленокислородного пламени.

Лабораторная работа №20. Анализ конструктивных особенностей и испытание в работе резака для ручной резки металлов.

Лабораторная работа №1

Тема: Изучение оборудования для разметки.

Цель: Изучить оборудование для разметки.

Исходные материалы и данные:

1. Чертилки.

2. Кернер.

3. Циркули.

4. Рейсмас.

5. Линейка.

Литература:

1. Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов - М: Академия, 2014.

Состав задания: изучить оборудование для разметки.

Вопросы для повторения:

1. Что называется разметкой? [1], стр. 15

2. Назвать достоинства и недостатки разметки. [1], стр. 15

Методические указания

Чтобы при обработке снять с заготовки только припуск и получить деталь соответствующих форм и размеров, заготовку до обработки размечают. Разметка заключается в нанесении на поверхность заготовки линий (рисок), определяющих согласно чертежу, контуры детали или места, подлежащие обработке. По разметочным рискам заготовку обрабатывают в механических цехах.

Разметка разделяется на плоскостную и пространственную (объемную). Плоскостная разметка применяется при обработке деталей, изготовляемых обычно из листового, материала. При этом ограничиваются нанесением рисок только по одной плоскости. Кроме того, к плоскостной разметке относят разметку отдельных плоскостей деталей сложной формы, но только в том случае, если взаимное расположение размечаемых элементов детали не оговорено особо на ее чертеже. Точность плоскостной разметки невысокая (0,2-0,5 мм).

Пространственная разметка, наиболее распространенная в машиностроении, по приемам существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметку этих отдельных поверхностей между собой.

Инструменты для плоскостной разметки:

Чертилки (иглы) служат для нанесения линий (рисок) на размечаемую поверхность при помощи линейки, угольника или шаблона. Изготовляются чертилки из инструментальной стали У10 или У12. Для разметки на стальной хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят острозаточенным карандашом. Широко применяют три вида чертилок: круглую, с отогнутым концом и со вставной иглой.

Кернер применяется для нанесения углубления (кернов) на предварительно размеченных линиях. Углубления делаются для того, чтобы линии были отчетливо видны не стирались в процессе обработки детали. Изготовляют кернеры из инструментальной углеродистой стали У7, У8, 7ХФ, 8ХФ. Рабочую часть кернеров (острие) термически обрабатывают на длине 15-30 мм до твердости HRC 55-59, а ударную часть — на длине 15-25 мм до твердости HRC 40-45. Средняя часть кернера имеет накатку для удобства работы им. Кернеры бывают обыкновенные, специальные, пружинные (механические) и электрические.

Циркули используют для разметки окружностей и дуг, для деления отрезков, окружностей и для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь. Разметочные циркули бывают: простой или с дугой, точный и пружинный.

Рейсмас является основным инструментом для пространственной разметки. Он служит для нанесения параллельных вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Подготовка к разметке:

Перед разметкой необходимо выполнить следующее:

очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щеткой и др.;

тщательно осмотреть заготовку, при обнаружении раковин, пузырей, трещин и т. п. их точно измерить и составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно). Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение;

мысленно наметить план разметки (установку детали на плите, способ и порядок разметки), особое внимание обратить на припуски на обработку. Припуски на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из справочников;

определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы также удобно принимать приливы, бобышки, платики;

подготовить поверхности к окрашиванию.

Накернирование разметочных линий

При работе кернер берут тремя пальцами левой руки, ставят острым концом точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. 1, а) Сначала наклоняют кернер в сторону от себя и прижимают к намечаемой точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком массой 100-200 г (рис. 1, б).

Центры кернов должны располагаться точно на разметочных линиях, чтобы после обработки на поверхности детали оставались половины кернов. Обязательно ставят керны на пересечениях рисок и закруглениях. На длинных линиях (прямых) керны наносятся на расстоянии от 20 до 100 мм; на коротких линиях, перегибах, закруглениях и углах-на расстоянии от 5 до 10 мм. Линию окружности достаточно накернить в четырех местах — в местах пересечения осей. Керны, нанесенные неравномерно, а также не на самой риске, не обеспечивают возможности контроля. На обработанных поверхностях деталей керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не накернивают, а продолжают их на боковые грани и накернивают там.

Ход работы

1. Выбрать оборудование для разметки.

2. Подготовить материал к разметке.

3. Осуществить разметку материала.

4. Произвести накернивание разметочных линий.

Контрольные вопросы:

1. Назвать виды разметки.

2. Перечислить оборудование для разметки.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Оборудование для разметки.

4. Подготовку материала к разметке.

5. Процесс накернивания разметочных линий.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №2

Тема: Изучение оборудования для резки.

Цель: Изучить оборудование для резки.

Исходные материалы и данные:

1. Газорезательная машина «Гугарк» с газовым постом.

2. Пластины толщиной 10-40 мм.

3. Наборы шаблонов разных размеров.

Литература:

1. Полевой Г. В., Сухинин Г. К. Газопламенная обработка металлов - М: Aкадемия, 2014.

Состав задания: изучить устройство машины, проверить машину на точность ее работы и составить техническую характеристику.

Вопросы для повторения:

1. Что собой представляет переносная газорезательная машина? [1], стр. 197

2. Назвать преимущества и недостатки переносных газорезательных машин. [1], стр. 197

Методические указания

Переносные машины представляют собой самоходные тележки, перемещающиеся по направляющему рельсу или листу. Они предназначены для кислородной разделительной резки конструкционных сталей при небольших (до 1000 т) годовых объемах переработки листового проката, когда применение дорогостоящих стационарных машин экономически нецелесообразно.

Эти машины выполняют прямолинейную и фигурную (по кривым большого радиуса) резку листового проката с разделкой кромок под сварку или с вертикальными кромками, вырезку полос одновременно двумя резаками (кислородные машины), резку по разметке, вырезку фланцев и дисков по циркулю.

Выпускают переносные машины трех типоразмеров: К-1 — легкие, массой до 15 кг; К-2 — средние, до 20 кг; К-3 — тяжелые, до 50 кг. Наибольшее распространение в промышленности получили переносные машины типоразмера К-2 «Гугарк» для кислородной резки листовой стали.

Переносная машина «Гугарк» состоит из ходовой тележки, в верхней части которой в направляющей закреплена штанга с двумя кислородными резаками инжекторного типа и циркульное устройство. На тележке смонтированы газовый коллектор для подключения резаков и электрический пульт управления, обеспечивающий регулирование скорости резки и включение привода тележки. К машине от блока питания подводится постоянное напряжение 24В, что обеспечивает безопасные условия эксплуатации в заготовительных цехах и на складах металла.

Машина выполняет прямо- и криволинейную резку листов с разделкой кромок под сварку, вырезку полос одновременно двумя резаками шириной 0,1 и 0,3 м, вырезку фланцев и дисков диаметром 0,3...3,0 м. Толщина стали, разрезаемой машиной, составляет 5... 3,0 мм.

Таблица 1. Технические характеристики машины «Гугарк».

| Показатель | «Гугарк» |

| Вид резки | Кислородная |

| Размер вырезаемых заготовок, мм: ширина полос, вырезаемых за один проход диаметр круговых заготовок | 100...330 200...3000 |

| Максимальная толщина разрезаемого металла, мм: сталь алюминий медь | 300 |

| Число резаков | 2 |

| Скорость перемещения резака, мм/мин: максимальная минимальная | 1600 50 |

| Максимальный угол резака: поперек реза вдоль реза при снятии лысок | — |

| Энергопитание | Переменный однофазный ток |

| Напряжение, В | 220 |

| Частота, Гц | 50 |

| Потребляемая мощность, кВт | 0,04 |

| Напряжение питания ходовой тележки, В | 24 |

| Максимальный расход, м /ч: кислорода ацетилена природного газа пропан-бутана сжатого воздуха охлаждающей воды | 12 1,0 0,71 0,5 |

| Рабочее давление, кПа: кислорода ацетилена природного газа пропан-бутана сжатого воздуха охлаждающей воды | 1200 10...100 10...80 10...80 |

| Габаритные размеры, мм: переносной машины без штанги, циркуля блока питания пульта управления источника питания | 420x420x420 260x200x160 |

| Длина секции направляющих, мм | — |

Ход работы

Внимательно прочитать инструкцию по устройству и работе на машине, найти её основные узлы и уяснить их назначение.

Проверить машину на точность её работы.

Составить техническую характеристику машины.

Из готового набора шаблонов выбрать необходимые, подобрать режим резки и вырезать на машине детали.

Контрольные вопросы:

Назовите типы переносных газорезательных машин.

Назначение переносной газорезательной машины «Гугарк».

Опишите устройство газорезательной машины.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Схему устройства машины.

4. Схему проверки машины на точность работы.

5. Техническую характеристику машины.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №3

Тема: Изучение оборудования для строгания кромок и сверления отверстий.

Цель: Изучить оборудование для строгания кромок и сверления отверстий.

Исходные материалы и данные:

1. Чертеж конструкции.

2. Описание, чертежи и технические данные оборудования для строгания кромок и сверления отверстий.

3. Кромкострогальный станок.

4. Вертикально-сверлильный станок.

Литература:

1. Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов - М: Академия, 2014.

Состав задания: подобрать оборудование для строгания кромок и сверления отверстий.

Вопросы для повторения:

1. Сущность процесса строгания кромок. [1], стр. 50

2. Сущность процесса сверления отверстий [1], стр. 55

Методические указания

Способ строгания кромок может быть горизонтальным или вертикальным. Станки называются строгальными. Они бывают разного направления. Например, кромкострогальные станки применяются для строгания разных поверхностей кромок длинномерных изделий, таких как металлические листы или их пакеты.

Для обработки металла используется резец, который выполняет поступательное главное движение. Станок может делать прямолинейные движения или поступательно-возвратные в зависимости от обрабатываемой поверхности, вернее ее площади. Технические характеристики различны у разного вида строгальных станков. Работа станка происходит циклично, то есть рабочий ход, когда резец режет металл, и холостой ход, при котором режущий инструмент возвращается в исходное положение, чередуются.

Обрабатываемая деталь закреплена и выполняет основное движение, например, в продольно-строгальных станках.

Резцы устанавливаются либо прямые, либо изогнутые. Они могут быть разного размера. Производительность станка напрямую зависит от количества рабочих резцов.

Сверление - один из распространенных способов получения глухих и сквозных цилиндрических отверстий в сплошном материале с точностью H12-H13 квалитетов и шероховатостью поверхности Rr20 - Rr80.

Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее полученного отверстия (рассверливание). Главное движение при сверлении - вращательное, движение подачи поступательное. Спиральное сверло - инструмент цилиндрической формы, на поверхности которого имеются две винтовые канавки, образующие режущие кромки. Сверло состоит из рабочей части и хвостовика, соединенных между собой шейкой. Хвостовик служит для закрепления сверла в патроне или шпинделе станка. Хвостовики бывают конические и цилиндрические. Рабочая часть сверла выполняет основную работу резания. Режущие кромки образуются пересечением передних поверхностей спиральных канавок с торцевыми поверхностями сверла. Поперечная кромка (перемычка) образуется пересечением двух задних (торцевых) поверхностей сверла. Наличие ее отрицательно влияет на процесс резания, затрудняя проникновение сверла в м еталл.

еталл.

Различают два основных способа сверления: 1) на станках сверлильной группы - движение резания и движение подачи осуществляет сверло, 2) на станках токарной группы - движение резания осуществляется при вращении обрабатываемой детали, а движение подачи - перемещением сверла. При сверлении глубоких отверстий обработка часто производится при совместном встречном вращении детали и сверла.

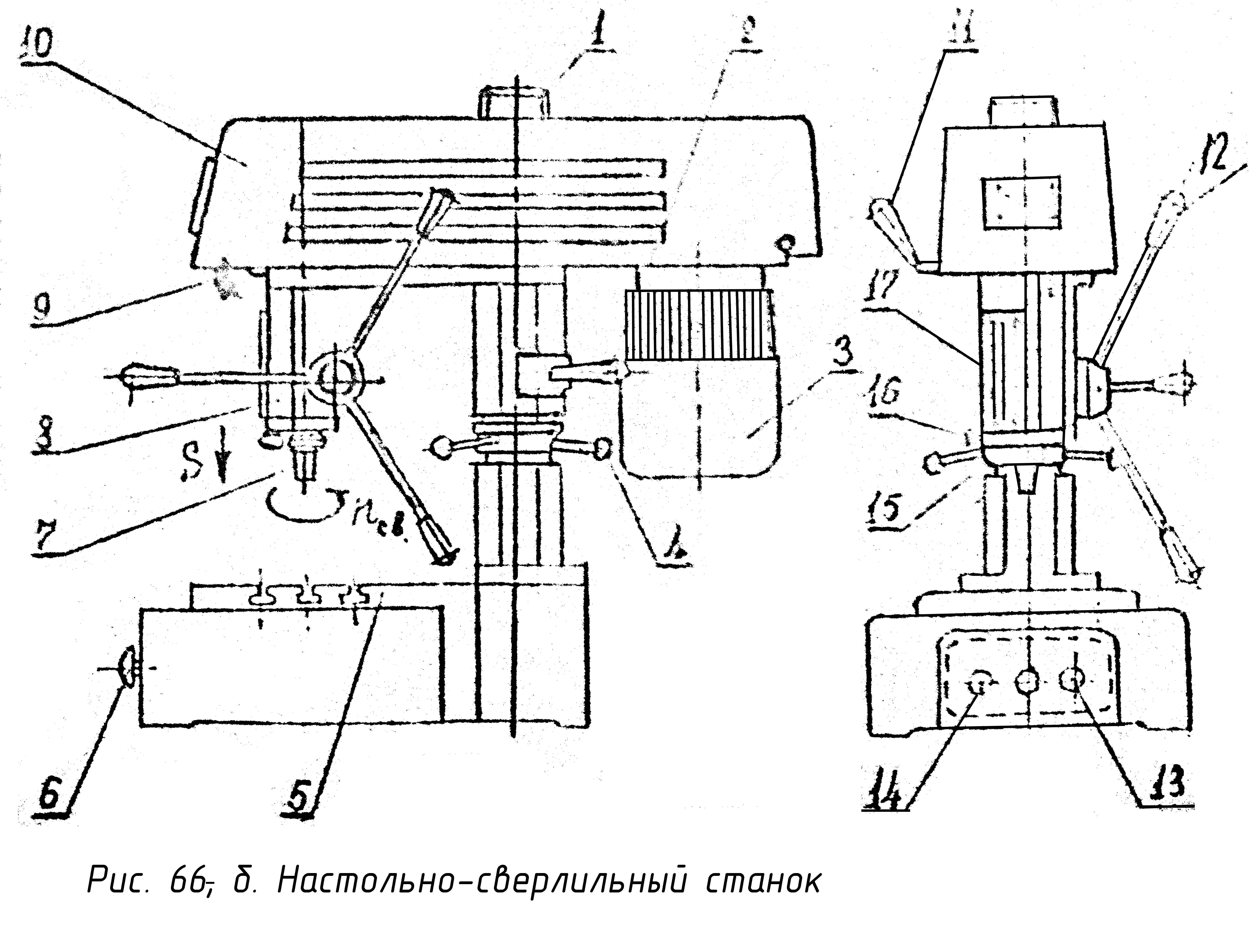

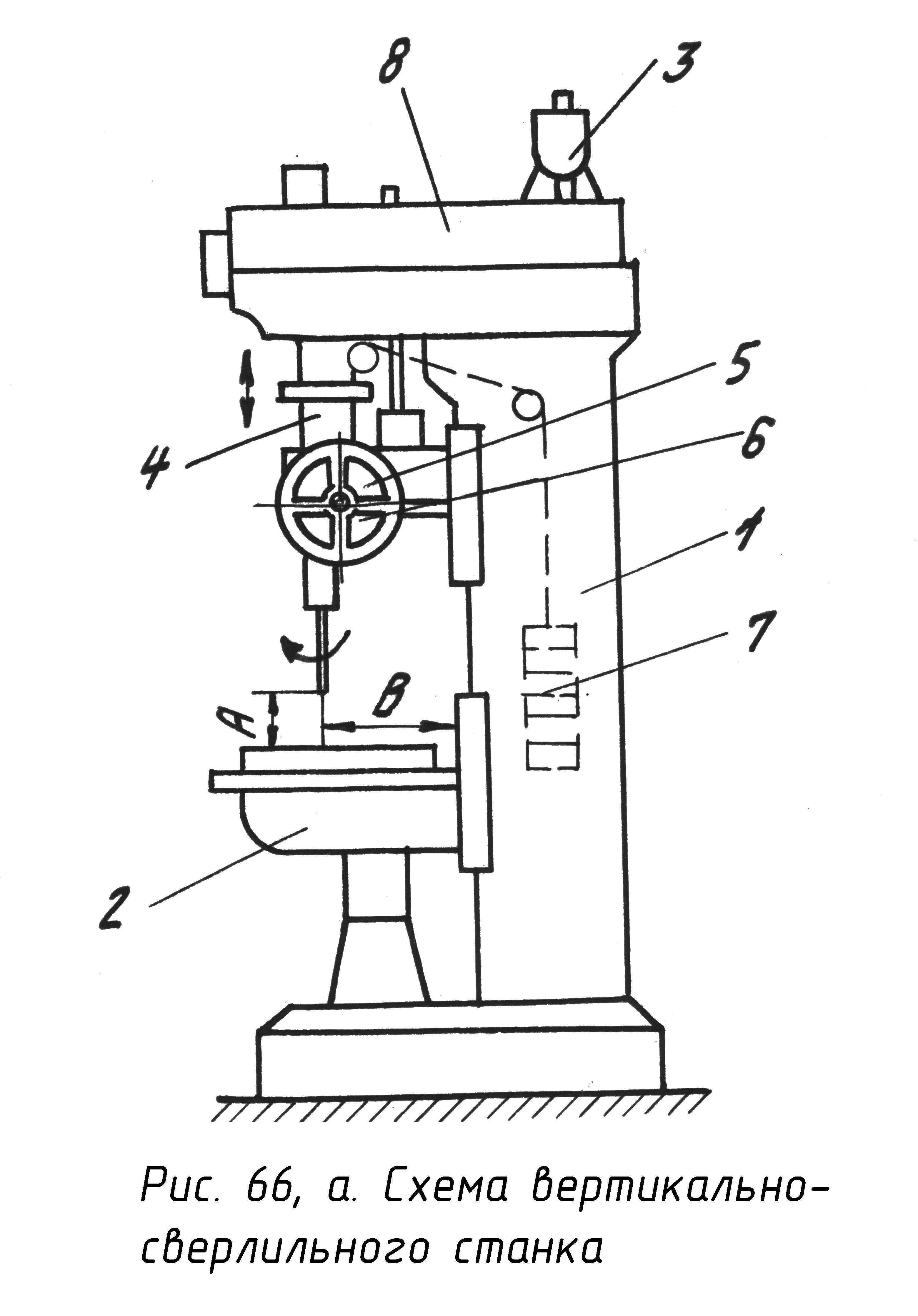

В приборостроении наибольшее распространение получили вертикально-сверлильные (рис. 1, а) и настольно-сверлильные станки (рис. 1, б). Вертикально-сверлильные станки предназначаются для сверления, зенкерования, развертывания отверстий в деталях, а также нарезания резьб машинными метчиками. Основным узлом вертикально-сверлильного станка (рис. 2, а) является сверлильная головка (шпиндельная бабка) 4. Головка монтируется, на колонне 2 сверху. Снизу на колонне установлен стол 8, который может перемещаться вверх-вниз по направляющим колонны при вращении, рукоятки 9 подъема стола. Шпиндель 7 приводится во вращение электродвигателем 3 через механизм головки 8, которым можно изменять число оборотов шпинделя. Ручная подача шпинделя осуществляется штурвалом 3.

Сверление по второму способу осуществляется на токарных, токарно-револьверных и других станках. При сверлении на токарном станке деталь закрепляется в патроне, а сверло устанавливается в пиноли задней бабки.

Ход работы

1. Выбрать оборудование для строгания кромок и сверления отверстий.

2. Записать устройство оборудования для строгания кромок и сверления отверстий.

3. Записать технические данные оборудования для строгания кромок и сверления отверстий.

4. Произвести строгание кромок и сверление отверстий на станках.

Контрольные вопросы:

1. Назвать оборудование для строгания кромок и сверления отверстий.

2. Устройство оборудования для строгания кромок и сверления отверстий.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Вид оборудования для строгания кромок и сверления отверстий.

4. Устройство оборудования для строгания кромок и сверления отверстий.

5. Технические данные оборудования для строгания кромок и сверления отверстий.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №4

Тема: Изучение переносных сборочных приспособлений.

Цель: Приобрести навыки по выбору переносных сборочных приспособлений.

Исходные материалы и данные:

1. Чертеж конструкции.

2. Описание, чертежи переносных сборочных приспособлений.

3. Струбцины.

4. Стяжки.

5. Домкраты.

Литература:

1. Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов - М: Академия, 2014.

Состав задания: подобрать переносные сборочные приспособления.

Вопросы для повторения:

1. Назначение переносных сборочных приспособлений. [1], стр. 70

2. Виды переносных сборочных приспособлений. [1], стр. 70

Методические указания

Переносные приспособления являются оборудованием, облегчающим процессы ручной сборки. К ним относятся струбцины, стяжки, распорки и домкраты. Таких устройств довольно много, все они отличаются относительно небольшой массой, просты по конструкции и несложны в эксплуатации. Их подразделяют на ручные и механизированные.

Струбцины представляют собой съемные приспособления для скрепления деталей при сборке. Конструкции струбцин весьма разнообразны. Очень распространенной является струбцина в виде скобы с винтовым прижимом. У быстродействующей струбцины скобу вручную устанавливают на рейке, где она заклинивается в одном из заглублений, а затем дожимают деталь с помощью рукоятки винтовым прижимом к опоре. На конце винта имеется врающаяся пята с взаимно перпендикулярной насечкой на торце, которая устраняет проскальзывание струбцины по детали.

Стяжка - приспособление для сближения (стягивания) деталей. Стяжка представляет собой комбинацию двух струбцин и талрепа - приспособления из двух стержней соответственно с правой и левой нарезкой и соединяющей их общей втулки. Расстояние между струбцинами (деталями) изменяется при вращении талрепа. Простейшая стяжка, основанная на этом же принципе, имеет на концах вместо струбцин захваты в виде загнутых прутков (крючки). Рычажно-винтовая стяжка, предназначенная для сведения кромок свальцованного в обечайку листа, представляет собой систему из двух винтовых, шарнирно соединенных друг с другом прижимов, и двух регулирующих тяг. С помощью одной из них прижимы сближают или разводят, с помощью другой - регулируют по высоте. Достигается это тем, что один конец тяги имеет правую нарезку, другой - левую. Распорки служат для выравнивания деталей и исправления дефектов формы детали.

Домкраты представляют собой механизмы для подъема тяжелых грузов на небольшую высоту или создания больших усилий. Домкраты могут быть ручными (винтовые и реечные) и гидравлическими. Действие винтовых домкратов основано на поступательном перемещении винта при его вращении рукояткой.

Ход работы

1. Выбрать переносные сборочные приспособления.

2. Записать устройство переносных сборочных приспособлений.

3. Вычертить схемы установки переносных сборочных приспособлений.

4. Произвести сборку с применением переносных сборочных приспособлений.

Контрольные вопросы:

1. Устройство переносных сборочных приспособлений.

2. Принцип работы переносных сборочных приспособлений.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Вид сборочного приспособления.

4. Устройство переносных сборочных приспособлений.

5. Схемы установки переносных сборочных приспособлений.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №5

Тема: Изучение оборудования для установки и перемещения свариваемых изделий.

Цель: Приобрести навыки по выбору оборудования для установки и перемещения свариваемых изделий.

Исходные материалы и данные:

1. Чертеж конструкции.

2. Описание, чертежи и технические данные оборудования для установки и перемещения свариваемых изделий.

Литература:

1. Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов - М: Академия, 2014.

Состав задания: подобрать оборудование для установки и перемещения свариваемых изделий.

Вопросы для повторения:

1. Виды оборудования для установки и перемещения свариваемых изделий. [1], стр. 85

2. Преимущества и недостатки оборудования для установки и перемещения свариваемых изделий. [1], стр. 91

Методические указания

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Вращатели изготавливают следующих типов: 1 – обеспечивающие вращение и наклон свариваемого изделия со сварочной скоростью; 2 – обеспечивающие вращение свариваемого изделия со сварочной скоростью и его наклон с маршевой скоростью; 3 – обеспечивающие вращение и наклон изделия с маршевой скоростью.

Вращатели напольные с подъемом планшайбы по конструктивному оформлению бывают двух видов: карусельные и консольные. Вращатели напольные без подъема планшайбы предназначены для установки и поворота свариваемого изделия вокруг оси со сварочной или маршевой скоростью. Конструктивно вращатели выполняют трех видов: вертикальные карусельные, наклонные и горизонтальные. Во вращателях наклон планшайбы осуществляется ручным приводом. Для обеспечения перемещения свариваемого изделия со сварочной скоростью вращатели оснащают электродвигателями постоянного тока с тиристорными преобразователями. Маршевую скорость обеспечивают асинхронные электродвигатели.

Кантователи предназначены для установки свариваемого изделия и поворота его вокруг горизонтальной оси, а также для перемещения изделия по вертикали. Кантователи оснащают электромеханическими приводами, обеспечивающими лишь маршевую скорость. Наибольшее распространение получили кантователи центровые двухстоечные, цепные, кольцевые и рычажно-книжечные. Двухстоечные кантователи применяют для установки в удобное положение при сварке изделий рамного типа и им подобных. Цепные кантователи применяют для поворота балочных конструкций двутаврового и коробчатого сечения. Рычажно-книжечные кантователи применяют для поворота плоских изделий на 180°, а также при установке полотнищ в вертикальное положение при электрошлаковой сварке. Кольцевые кантователи применяют для поворота листовых и объемных конструкций. Кантователь кассетного типа применяют для поворота на 180° крупногабаритных листовых полотнищ.

Роликовые стенды предназначены для вращения цилиндрических и сферических изделий со сварочной и маршевой скоростью. Они находят применение при сборке, сварке, контроле качества, испытании сварных соединений и отделочных работах. Роликовые стенды состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании. Роликовые опоры выполняют стационарными, перекидными или сдвоенными балансирными.

Манипуляторы позволяют устанавливать изделия в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также вращать их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Их применяют при производстве деталей гарнитуры (штуцеров, люков и т.п.), а также крупных деталей (днищ, узлов шаровых резервуаров, решеток и кронштейнов).

Сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимно перпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них являемся осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая - горизонтальная и ей перпендикулярная - является осью наклона планшайбы на угол до 90 ... 135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает вращение изделия при сварке круговых швов с заданной скоростью сварки. В приводе нередко предусматривается также переключение на маршевую, установочную скорость вращения.

Таблица 1. Технические данные манипуляторов

| Параметры | М 11030 | М 11050 | М-1 | М-2 | М 11070 |

| Грузоподъемность, т | 0,125 | 0,5 |

|

|

|

| Допустимый момент, кгс м (Н м): - относительно опорной плоскости планшайбы; - на оси вращения план шайбы | (250) | 160 (1600) 100 (1000) | (4000) | (7000) | (10000) |

| (160) |

| (2500) | (6000) | (6300) |

|

| Наибольшие размеры свариваемых изделий, мм | - | 1500х х1500х х900 | 1400х х1400х х1000 | 2000х х2000х х1200 | 1800х х1800х х1000 |

| Наибольший угол наклона планшайбы, град |

|

|

|

|

|

| Частота вращения планшайбы, об/мин | 0,08-4 | 0,05-2,5 | 0,04-1,01 | 0,0357-0,892 | 0,032-1,6 |

| Мощность электродвигателей, кВт: - привод вращения планшайбы; - привод наклона стола. | 0,18 0,4 | - | 1,5 1,7 | 3,2 2,8 | 4,5 - |

| Габаритные размеры, мм | 1100х815х х755 | 1310х1260 х950 | 1090х1550 х950 | 1880х1855 х1240 | 1610х х1500х х1190 |

| Масса, т | 0,45 | 0,82 | 1,755 | 2,7 | 1,985 |

Ход работы

1. Выбрать оборудование для установки и перемещения свариваемых изделий.

2. Указать устройство оборудования для установки и перемещения свариваемых изделий.

3. Записать технические данные оборудования для установки и перемещения свариваемых изделий.

4. Вычертить кинематическую схему механизма вращения оборудования для установки и перемещения свариваемых изделий.

5. Составить схему распределения нагрузок при работе оборудования для установки и перемещения свариваемых изделий.

Контрольные вопросы:

1. Устройство оборудования для установки и перемещения свариваемых изделий.

2. Принцип работы оборудования для установки и перемещения свариваемых изделий.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Тип и марку оборудования.

4. Устройство оборудования для установки и перемещения конструкции.

5. Технические данные оборудования для установки и перемещения свариваемых изделий.

6. Кинематическую схему механизма вращения оборудования.

7. Схему распределения нагрузок при работе оборудования.

8. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №6

Тема: Изучение видов сварочных постов и оборудование сварочных постов.

Цель: Изучить виды сварочных постов и оборудование сварочных постов.

Исходные материалы и данные:

Сварочный пост.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить виды сварочных постов и оборудование сварочных постов.

Вопросы для повторения:

1. Что называется сварочным постом? [1], стр. 38

2. Требования, предъявляемые к сварочным постам. [1], стр. 40

Методические указания

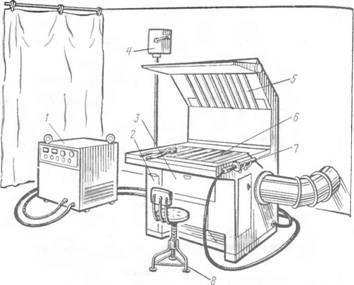

Рабочее место сварщика принято называть сварочным постом, который имеет все необходимое оборудование для проведения сварки металлических изделий. Традиционно, пост для сварочных работ имеет источник питания, кабеля для сварки, горелку или держатель электродов (в зависимости от способов сварки), все необходимые инструменты и приспособления, и обязательно комплект средств защиты для самого сварщика.

Для разных видов сварки комплект сварочного оборудования может отличаться. Выделяют два вида постов – стационарный и передвижной. Стационарный сварочный пост и его оборудование представляют собой кабину, которая открыта сверху, в которой находится все необходимое для сварки. Отметим, что в таких постах может производиться сваривание небольших по размерам изделий из металлов. Кабина для стационарного поста имеет стальной каркас, высота которого варьируется от 1800 до 2000 миллиметров. Стены такой кабины несколько подняты над полом (на 20-25 сантиметров), что обеспечивает более качественную вентиляцию внутри сварочной кабины. Для изготовления стен обычно могут использоваться разные материалы, например, сталь или плиты асбестоцементные, а также другие материалы (обязательно негорючие). Дополнительно стены покрывают специальной огнеупорной краской, которая способна поглощать ультрафиолетовое излучение дуги. К таким краскам относятся:

цинковые;

желтый крон;

титановые белила.

Полы на сварочном посту делаются из бетона, кирпича или цемента. А вход в кабину закрывается специальной ширмой из брезента.

К сварочным постам такого типа предъявляется ряд требований:

Хорошее освещение: желательно комбинировать дневное и искусственное.

Площадь такой кабины не должна быть меньше трех квадратных метров, а высота стен должна превышать два метра.

Стол для проведения работ сидя должен быть высотой 50-60 сантиметров, а для работы стоя – примерно 90 сантиметров.

Крышка у стола должна быть площадью в один квадратный метр. Ее делают из стали (толщина 1,5-2 сантиметра) или чугуна (2,5 сантиметра).

К столу обязательно прикрепляется токопроводящий кабель от источника питания.

В кабине обязательно должны быть карманы (или специальные ящики из негорючих материалов), предназначенные для электродов, инструментов, документации, отходов.

Обязательно производить заземление всего оборудования.

Пол, под ногами сварщика, должен быть устлан резиновым ковриком.

Кроме того, для удобства сварщика в кабине может быть установлено кресло из металла с диэлектрическим сиденьем (при сидячих работах, это обязательное условие).

Второй вид – передвижной сварочный пост. Он может понадобиться для проведения сварки изделий больших размеров. Обычно такие посты оборудуются на производственных участках. Они также, как и стационарные посты, имеют всю необходимую защиту и оборудование.

Ход работы

Указать вид сварочного поста.

Описать оснащение и оборудование сварочного поста.

3. Охарактеризовать требования, предъявляемые к сварочному посту.

4. Произвести сварку материала на посту.

Контрольные вопросы:

1. Назвать виды сварочных постов.

2. Оснащение и оборудование сварочных постов.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Вид сварочного поста.

4. Оснащение и оборудование сварочного поста.

5. Требования, предъявляемые к сварочному посту.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №7

Тема: Изучение сварочного трансформатора с нормальным магнитным рассеянием и дополнительной реактивной катушкой.

Цель: Приобрести навыки по исследованию характеристик сварочного трансформатора с нормальным магнитным рассеянием и дополнительной реактивной катушкой.

Исходные материалы и данные:

Сварочный трансформатор СТН - 500.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изобразить электромагнитную схему трансформатора с нормальным магнитным рассеянием и уяснить принцип его действия.

Вопросы для повторения:

1. На каком токе работает сварочный трансформатор? [1], стр. 165

2. Достоинства и недостатки сварочных трансформаторов. [1], стр. 165

Методические указания

Магнитопровод трансформатора состоит из основного сердечника, на котором расположены первичная 2 и вторичная 1б обмотки собственно трансформатора, и добавочного сердечника 4 с обмоткой 5 дросселя (регулятора тока). Добавочный магнитопровод расположен над основным и состоит из неподвижной и подвижной частей, между которыми с помощью винтовой пары 3 устанавливается необходимый воздушный зазор а. Магнитный поток, создаваемый обмоткой дросселя, может иметь попутное или встречное направление с потоком, создаваемым вторичной обмоткой трансформатора, в зависимости от того, как включены эти обмотки. При встречном соединении магнитные потоки, возникающие при прохождении тока во вторичной обмотке трансформатора Фт и обмотке дросселя Фд, будут направлены навстречу друг другу. При этом напряжение холостого хода Uxx =Utx~ l/дх. Где Ujx ~ напряжение во вторичной обмотке трансформатора, В; 1/дх— напряжение в обмотке дросселя, В. При попутном включении магнитные потоки Фт и Фд будут иметь одинаковое направление и напряжение холостого хода Uxx=UTx + Ujjx. Сварочный ток регулируют, изменяя воздушный зазор, а; чем больше, а, тем больше сварочный ток.

рис.1. Электромагнитная схема трансформатора.

Сварочный аппарат СТН-500, предназначен для ручной дуговой сварки. Здесь применено встречное включение вторичной обмотки трансформатора и обмотки дросселя. Обмотки трансформатора размещены на двух катушках для включения в сеть с напряжением 220 и 380 В. Сварочный ток регулируют вращением рукоятки. На торцах кожуха сварочного аппарата установлены клемовые доски, к которым выведены с одной стороны концы первичной обмотки, а с другой — один конец вторичной обмотки и один конец обмотки дросселя. Для облегчения перемещения аппарат устанавливают на тележку. Сварочные аппараты СТН-500-1 отличаются от СТН-500 тем, что имеют алюминиевые обмотки. .

Сварочные аппараты ТСД, применяемые главным образом при автоматической сварке, имеют дистанционное управление регулированием сварочного тока. Подвижная часть сердечника перемещается с помощью червячной передачи от электродвигателя, управляемого двумя магнитными пускателями. При включении одного из них сварочный ток возрастает, при включении другого - уменьшается. Для охлаждения аппарата установлен вентилятор с электродвигателем трехфазного тока мощностью 0,25 кВт.

Ход работы

Ознакомиться с конструкцией трансформатора.

Записать технические данные трансформатора: марку, напряжение, пределы регулирования сварочного тока, массу.

Изобразить электромагнитную схему трансформатора и уяснить принцип его действия.

Произвести сварку на переменном токе с применением трансформатора.

Контрольные вопросы:

Назначение трансформаторов с нормальным магнитным рассеянием и

дополнительной магнитной катушкой.Устройство, основные узлы трансформатора.

Регулирование сварочного тока у трансформаторов с нормальным магнитным рассеянием и дополнительной реактивной катушкой.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции трансформатора.

4. Технические данные трансформатора.

5. Электромагнитную схему трансформатора.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №8

Тема: Изучение сварочного трансформатора с повышенным магнитным рассеянием.

Цель: Приобрести навыки по исследованию характеристик сварочного трансформатора с повышенным магнитным рассеянием.

Исходные материалы и данные:

Балластный реостат РБ-300.

Рубильник на 1000 А (перекидной).

Шунт от 10 до 500 А.

Амперметр постоянного тока на 300 и 500 А.

Вольтметр постоянного тока на 40 В.

Соединительные провода 50 - 70 мм.

Сварочный трансформатор ТД- 500.

Трансформатор тока.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить принцип действия трансформатора с повышенным магнитным полем рассеяния и снять его характеристики.

Вопросы для повторения:

1. Назначение сварочного трансформатора. [1], стр. 76

2. Классификация сварочных трансформаторов. [1], стр. 76

Методические указания

Трансформатор имеет магнитопровод, на обоих стержнях которого расположены по две катушки: одна с первичной обмоткой, а вторая — со вторичной обмоткой. Катушки первичной обмотки закреплены неподвижно в нижней части сердечника, а катушки вторичной обмотки перемещаются по стержню с помощью винтовой пары. Сварочный ток регулируют изменением расстояния между первичными и вторичными обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сварочный ток уменьшается.

По этому принципу изготовлены трансформаторы типа ТС, ТСК и ТД с алюминиевыми обмотками. Сварочные аппараты ТСК имеют конденсаторы, которые включены параллельно первичным обмоткам. Они способствуют повышению коэффициента мощности. Трансформаторы типа ТД имеют два диапазона сварочных токов: большие токи - при параллельном соединении первичных и вторичных обмоток и малые токи — при последовательном их соединении. При этом небольшая часть первичной обмотки отключается и этим повышают напряжение холостого хода, что обеспечивает устойчивое зажигание, и горение дуги при малых токах Переключение обмоток производится одновременно пакетным переключателем. В каждом диапазоне ток плавно регулируют, изменяя расстояние между катушками первичной и вторичной обмоток.

Ход работы

Ознакомиться с конструкцией трансформатора.

Записать паспортные данные трансформатора: тип, потребляемую мощность, вторичное напряжение, пределы регулирования сварочного тока, ассу.

Собрать электрическую схему (рисунок схемы).

С помощью механизма регулирования установить минимальный зазор.

Включить рубильник Ру.

Замыкая рубильник на балластных реостатах, зафиксировать 3-4 показания прибора.

Замкнуть рубильник Рк и записать показания амперметра (ток короткого замыкания).

Пункты 1-4 повторить для максимального значения тока короткого замыкания (максимальный воздушный зазор).

Установить минимальный воздушный зазор сердечника. Включить рубильник P1 и Р2.

Зафиксировать показания амперметра через 2-5 секунд, доводя ток короткого замыкания до максимального значения.

Полученные данные занести в таблицы:

Таблица 1

| № п/п | Величина тока нагрузки, А | Напряжение на нагрузке, В |

| 1 |

|

|

| 2 |

|

|

| 3 |

|

|

| 4 |

|

|

Таблица 2

| № п/п | Время, с | Величина тока короткого замыкания , А |

| 1 |

|

|

| 2 |

|

|

| 3 |

|

|

| 4 |

|

|

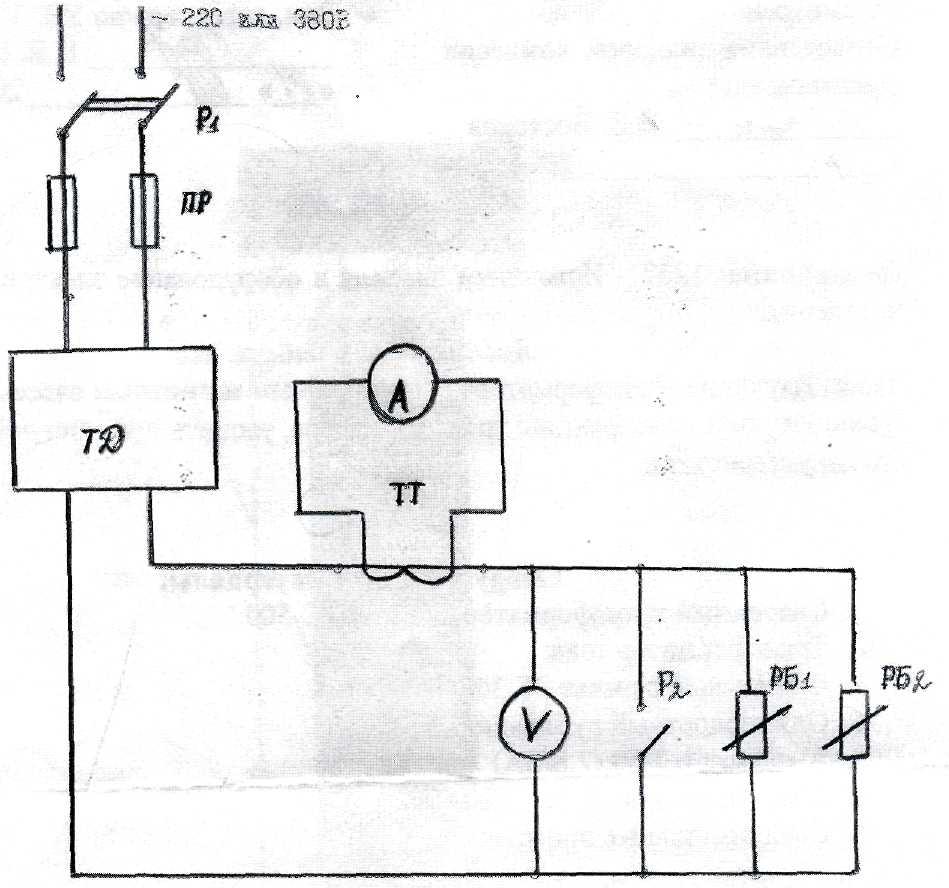

Электрическая схема

P1 - рубильник для подключения схемы в сеть

ПР - предохранители

Т2 - исследуемый трансформатор

ТТ - трансформатор тока

V - вольтметр переменного тока

А - амперметр

Р2 _ однополостный рубильник на 1000 А

РБ1 РБ2 - балластные реостаты

Контрольные вопросы:

Применение трансформаторов с повышенным магнитным рассеянием.

Устройство, основные узлы трансформаторов.

Регулирование сварочного тока у трансформаторов с повышенным магнитным рассеянием.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Методику постановки опыта.

4. Таблицы полученных данных.

5. Электрическую схему трансформатора.

6. Внешнюю и регулировочную характеристики трансформатора.

7. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №9

Тема: Изучение сварочного выпрямителя.

Цель: Приобрести навыки по исследованию характеристик сварочного выпрямителя.

Исходные материалы и данные:

Сварочный выпрямитель ВД-306.

Литература:

1. Казаков Ю. В. Сварка и резка материалов - М: Aкадемия, 2012.

2. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изобразить принципиальную схему сварочного выпрямителя и охарактеризовать его режим работы.

Вопросы для повторения:

1. Назначение сварочного выпрямителя. [1], стр. 102

2. Классификация сварочных выпрямителей. [2], стр. 77

3. Назвать режимы работы сварочных выпрямителей. [1], стр. 102

Методические указания

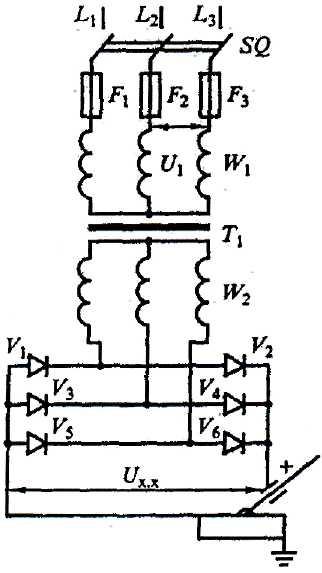

Сварочный выпрямитель — это статический преобразователь энергии трехфазной сети переменного тока в энергию выпрямленного тока, которая используется для дуговой сварки. Выбор схемы выпрямителя зависит от области его применения.

Для ручной дуговой сварки штучными электродами обычно применяют сварочные выпрямители типа ВД (рис. 1). Основные узлы этих выпрямителей - это трехфазный сварочный трансформатор Ti и блок выпрямителей V1 ... V6. На магнитопроводе сварочного трансформатора расположены первичная W1 и вторичная W2 обмотки на расстоянии друг от друга, что обеспечивает поток рассеяния Ф3, необходимый для создания падающей ВАХ. Выпрямительный блок V1 ... V6 собран по трехфазной мостовой схеме, которая обеспечивает незначительную пульсацию амплитуды выпрямленного тока и высокую стабильность значения тепловой энергии, вводимой в свариваемый металл.

рис. 1. Принципиальная схема сварочного выпрямителя типа ВД.

В режиме холостого хода сварочная цепь разомкнута, UXX - 65...70 В.

В режиме нагрузки, когда горит дуга и идет формирование шва, сила тока при необходимости плавно регулируется за счет перемещения вторичных обмоток вдоль стержней магнитопровода трансформатора, для чего имеется механизм, рукоятка которого выведена на крышку кожуха выпрямителя.

В режиме короткого замыкания ток 1КЗ = (1,1... 1,3) 1Д, что достаточно для возбуждения дуги. Выпрямители ВД обладают хорошими техническими данными.

Ход работы

1. Изучить конструкцию сварочного выпрямителя ВД-306.

2. Изобразить принципиальную схему сварочного выпрямителя.

3. Охарактеризовать режим работы сварочного выпрямителя.

4. Записать технические данные выпрямителя (напряжение, номинальный сварочный ток, диапазон регулирования сварочного тока, потребляемая

мощность).

Произвести сварку на постоянном токе с применением выпрямителя.

Контрольные вопросы:

1. Назвать основные узлы сварочных выпрямителей типа ВД.

2. Какая должна быть вольтамперная характеристика у выпрямителей

типа ВД?

3. Что должна обеспечивать трехфазная мостовая схема выпрямительного блока?

4. За счет чего регулируется сварочный ток в режимах нагрузки?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции сварочного выпрямителя.

4. Принципиальную схему сварочного выпрямителя.

5. Режимы работы сварочного выпрямителя.

6. Технические данные выпрямителя.

7. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №10

Тема: Изучение многопостовых выпрямительных систем.

Цель: Приобрести навыки по исследованию характеристик многопостовых выпрямительных систем.

Исходные материалы и данные:

Многопостовой сварочный выпрямитель ВДМ 1201 У3.

Многопостовой сварочный выпрямитель ВДМ 1601 У3.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: исследовать характеристики многопостовых выпрямительных систем.

Вопросы для повторения:

1. Назначение многопостовых выпрямительных систем. [1], стр. 105

2. Режимы работы многопостовых выпрямительных систем. [1], стр. 106

Методические указания

При наличии в цехе предприятия большого числа постов сварки полезно использование многопостовых систем питания (4—30 постов на один источник). Многопостовые выпрямительные системы выполняют на ток 630...5000 А.

Система имеет общий источник, шинопровод и постовые устройства. Перспективны два варианта систем: выпрямитель с постовыми реостатами, дросселями или полупроводниковыми регуляторами и трансформатор с постовыми управляемыми выпрямительными блоками. Любая из систем должна иметь развязку постов, т.е. обеспечивать независимость работы постов друг от друга, поэтому внешняя характеристика общего источника должна быть жесткой. Действительно, при падающей характеристике короткое замыкание на одном из постов вызвало бы снижение напряжения и погасание дуги на других постах. Кроме того, для развязки ток короткого замыкания поста должен быть ограничен, например, балластным реостатом или дросселем.

Широко распространена более простая система. В ней используется многопостовой выпрямитель, состоящий из трансформатора и силового выпрямительного блока. Шинопровод в целях экономии кабеля, как правило, выполняется общим для всего цеха в виде голых медных шин, проложенных по стене. Постовые балластные реостаты выполняют функции развязки, регулирования режима и формирования падающей характеристики.

При механизированной сварке в защитном газе балластным реостатом регулируют напряжение дуги, иногда для этой же цели меняют напряжение основного источника. При сварке в защитном газе может также использоваться дроссель для снижения разбрызгивания.

Другая система многопостового питания, в отличие от более простой, обеспечивает раздельное и глубокое регулирование тока или напряжения. Постовое устройство представляет собой тиристорный выпрямительный блок, с помощью которого формируется характеристика любого типа, что придает источнику универсальность.

Многопостовые выпрямительные системы обладают следующими достоинствами. Их стоимость меньше суммарной стоимости заменяемых ими однопостовых выпрямителей, они занимают меньше места, упрощается их обслуживание. Однако КПД многопостовой системы с учетом потерь в балластных реостатах низок — 0,4...0,75. Кроме этого недостатка следует отметить также повышенный расход сварочных проводов (при отсутствии общего шинопровода) и опасность массового простоя при выходе из строя общего источника.

Таблица 1. Технические характеристики многопостовых сварочных выпрямителей типа ВДМ.

| Параметры | 1201 УЗ | 1601 УЗ |

| Номинальная сила сварочного тока, А | 1250 | 1600 |

| Номинальный режим работы ПН, % | 100 | 100 |

| Номинальное рабочее напряжение, В | 60 | 60 |

| Напряжение холостого хода, В | 70 | 70 |

| КПД, %, не менее | 89 | 90 |

| Масса, кг | 380 | 500 |

| Число постов | 8 | 9 |

| Номинальная сила тока поста при ПН-60 %, А | 315 | 315 |

Технические данные балластного реостата типа РБ-302 приведены ниже.

Номинальная сила сварочного тока, А, при ПН-60%.................. 315

Пределы регулирования силы тока (при падении напряжения на зажимах реостата 30 В), А....... 6-315

Разница между силой тока соседних ступеней, А, не более............. 6

Масса, кг...................... 29,5

Ход работы

1. Выбрать многопостовой сварочный выпрямитель.

2. Изучить и исследовать многопостовую выпрямительную систему.

3. Записать технические данные многопостового выпрямителя (номинальное рабочее напряжение, номинальный сварочный ток, напряжение холостого хода, КПД, масса, число постов).

4. Записать технические данные балластного реостата (номинальный сварочный ток, пределы регулирования тока, разница между силой тока соседних ступеней, масса).

5. Произвести сварку на постоянном токе с применением многопостовой системы.

Контрольные вопросы:

1. Устройство многопостовой системы.

2. Преимущества и недостатки многопостовой выпрямительной системы.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Тип и марку выпрямителя.

4. Устройство многопостового выпрямителя.

5. Технические данные многопостового выпрямителя и балластного реостата.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №11

Тема: Изучение генератора с размагничивающей обмоткой возбуждения.

Цель: Приобрести навыки по исследованию электрических свойств генератора.

Исходные материалы и данные:

Генератор ГСО-500.

Литература:

1. Колганов Л.А. Сварочное производство - Ростов-на-Дону: Феникс, 2012.

2. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить принцип действия генератора и исследовать его электрические свойства.

Вопросы для повторения:

1. Для чего предназначен сварочный генератор ГСО-500? [1], стр. 178

2. Устройство сварочного генератора ГСО-500. [1], стр. 178

3. Достоинства и недостатки сварочных генераторов. [2], стр. 121

Методические указания

рис. 1. Принципиальная схема сварочного генератора: а - с независимым возбуждением и размагничивающей последовательной обмоткой; б - с самовозбуждением и размагничивающей последовательной обмоткой;

Г - генератор; Р - реостат; НО - намагничивающая обмотка; РО - размагничивающая обмотка.

Генератор с размагничивающим действием (рис.1.) последовательной обмотки возбуждения, включенной в сварочную цепь, имеет две обмотки: обмотку возбуждения и размагничивающую последовательную обмотку. Обмотка возбуждения питается либо от основной и дополнительной щеток, либо от специального источника постоянного тока (от сети переменного тока через селеновый выпрямитель). Магнитный поток Фн, создаваемый этой обмоткой, постоянен и не зависит от нагрузки генератора. Размагничивающая обмотка включена последовательно с обмоткой якоря так, что при горении дуги сварочный ток, проходя через обмотку, создает магнитный поток Фр, направленный против потока Фн. Следовательно, э.д.с. генератора будет индуцироваться результирующим магнитным потоком Фн - Фр. С увеличением сварочного тока магнитный поток Фр возрастает, а результирующий магнитный поток Фн - Фр уменьшается. Как следствие, уменьшается индуцируемая э.д.с. генератора. Таким образом, размагничивающее действие обмотки обеспечивает получение падающей внешней характеристики генератора.

Сварочный ток регулируют переключением витков последовательной обмотки (грубая регулировка - два диапазона) и реостатом обмотки возбуждения (плавная и точная регулировка в пределах каждого диапазона). По такой схеме выпускаются генераторы ГСО-120, ГСО-300, ГСО-500, ГС-500.

Ход работы

Установить перемычку на доске зажимов на 300 А.

Запустить генератор и установить реостатом напряжение.

Не меняя тока возбуждения, нагрузить генератор балластным реостатом (максимальное сопротивление реостата).

Замыкая рубильники реостата довести сопротивление до

минимального.После замыкания очередного нажатия рубильника балластного реостата, производить кратковременное включение рубильника «Р», как можно точнее фиксируя значение тока.

Включить рубильник «Р» на 10 - 15 секунд и записать установившееся

значение тока короткого замыкания.Установить перемычку на доске зажимов на 500 А, повторить пункты 2- 6, используя реостаты РБ-1 и РБ-2.

Полученные данные свести в таблицу:

| № п/п | Сила тока, А | Напряжение, В |

| 1 |

|

|

| 2 |

|

|

| 3 |

|

|

9. По данным таблицы построить график.

10. Выполнить электрическую схему соединения.

Контрольные вопросы:

Принцип работы генератора с размагничивающим действием

последовательной обмотки возбуждения.

Как производится регулирование сварочного тока у генератора ГСО-500?

Устройство генератора ГСО-500.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Методику постановки опыта.

4. Таблицу полученных данных.

5. График зависимости силы тока от напряжения.

6. Электрическую схему соединения.

Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №12

Тема: Изучение устройства сварочного преобразователя.

Цель: Приобрести навыки по исследованию характеристик сварочного преобразователя.

Исходные материалы и данные:

1. Сварочный преобразователь ПСО- 500.

Литература:

1. Николаев А.А., Герасименко А.И. Электрогазосварщик - Ростов-на-Дону; Феникс, 2012.

Состав задания: изучить принцип действия преобразователя и исследовать его электрические свойства.

Вопросы для повторения:

1. Назначение и устройство сварочного преобразователя. [1], стр. 64

2. Достоинства и недостатки сварочных преобразователей. [1], стр. 75

Методические указания

Сварочный преобразователь типа ПСО-500 состоит из генератора ГСО-500 и трехфазного асинхронного электродвигателя АВ-72-4, смонтированных в едином корпусе на колесах для перемещения по строительной площадке. Преобразователь предназначен для ручной дуговой сварки, полуавтоматической шланговой и автоматической сварки под флюсом. Грубое регулирование сварочного тока производят переключением секционированной последовательной обмотки генератора. Для этого на клеммовую доску генератора выведены один отрицательный и два положительных контакта. Если необходим сварочный ток в пределах 120 - 350 А, то сварочные провода присоединяют к отрицательному и среднему положительному контактам. При работе на токах 350 - 600 А сварочные провода присоединяют к отрицательному и крайнему положительному контактам. Плавно регулируют сварочный ток реостатом, включенным в цепь обмотки независимого возбуждения. Реостат расположен на корпусе машины и имеет маховик с токоуказателем. Шкала имеет два ряда цифр, соответствующих подключаемым контактам: внутренний ряд - до 350 А и наружный ряд - до 600 А.

Ход работы

1. Изучить конструкцию сварочного преобразователя ПСО-500.

2. Изучить принцип действия сварочного преобразователя ПСО-500.

3. Записать технические данные преобразователя (тип электродвигателя, мощность, частота вращения, КПД, габаритные размеры, масса).

4. Произвести сварку на постоянном токе с применением сварочного преобразователя.

Контрольные вопросы:

Как производится регулирование сварочного тока у преобразователя ПСО-500?

Какую внешнюю характеристику имеет преобразователь?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции сварочного преобразователя.

4. Описание принципа действия сварочного преобразователя.

5. Технические данные сварочного преобразователя.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №13

Тема: Изучение сварочного полуавтомата.

Цель: Приобрести навыки по исследованию характеристик сварочного полуавтомата.

Исходные материалы и данные:

1. Сварочный полуавтомат ПДШМ-500.

2. Флюс.

3. Электродная проволока.

Литература:

1. Маслов. В.И. Сварочные работы - М: ПрофОбИздат, 2012.

2. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить принцип действия и устройство сварочного полуавтомата ПДШМ-500.

Вопросы для повторения:

1. Классификация сварочных полуавтоматов. [1], стр. 61

2. Требования, предъявляемые к сварочным полуавтоматам. [2], стр. 143

Методические указания

Полуавтомат ПДШМ-500 устройства для пневматической подачи флюса и измененной конструкцией сварочной головки.

Схема флюсового аппарата показана на рис. 1. Флюсовый аппарат состоит из бункера 1 (вмещающего до 35 кг флюса), на котором укреплено вибрационное пневматическое сито 7 для отсева от флюса крупных зерен и шлаковых корок; воздушного фильтра 6 для отчистки поступающего воздуха от влаги и масла и воздушного редуктора 4. Флюс из бункера поступает в камеру инжектора 2, где засасывается струей воздуха, и флюсовоздушная смесь переносится по резиновой трубке 3 головку 5.

Головка полуавтомата представляет собой флюсоприемник, сваренный из листовой стали. Внутри флюсоприемника проходит изогнутая медная трубка со сменным контактным наконечником. Эта труба зажата в цанге, которой заканчивается гибкий шланг. Сверху во флюсоприемник входит резиновая труба, по которой поступает флюс. Против конца трубки установлен стальной щиток- отражатель. Флюсовоздушная смесь, поступив во флюсоприемник, попадает на отражатель; при этом флюс ссыпается вниз, а воздух выходит наружу через имеющееся на передней стенке флюсоприемника окно, закрытое сеткой. На нижний выходной конец флюсоприемника надет сменный флюсовой наконечник. На держателе смонтирована кнопка для пуска и включение полуавтомата. Заслонки у флюсопровода нет, и для прекращения подачи флюса головку опрокидывают выходным соплом вверх.

рис. 1. Схема флюсового аппарата.

Конструкция подающего механизма и принципиальная электрическая схема полуавтомата ПДШМ-500 не отличаются от таковых для полуавтомата ПДШР-500.

Подготовка к работе. Поворотом рукоятки пакетного выключателя подключают к сети шкаф распределительного устройства. Переключателем и кнопкой устанавливают необходимый вылет электрода. Рукоятку пакетного переключателя поворачивают в положение «Сварка-электрод вниз». Держатель устанавливают на начало шва и открывают заслонку бункера для флюса.

Пуск полуавтомата. Включением выключателя, расположенного на сварочной головке, подается питание в катушки промежуточных реле, которые срабатывают. Нормально разомкнутый контакт реле замыкается и включает катушку контактора. Контактор своими силовыми контактами включает сварочный ток, и дуга возбуждается.

Одновременно с этим замыкается нормально разомкнутый контакт реле и замыкается якорная цепь генератора и двигателя подающего механизма. Двигатель начинает подавать проволоку в дугу. В процессе сварки сварщик вручную перемещает держатель вдоль оси шва. Напряжение дуги регулируется реостатом (изменения скорости подачи электрода).

Выключение полуавтомата. Прекращают работу полуавтомата выключателем, который обеспечивает катушки промежуточных реле. При этом прекращается подача электродной проволоки и выключается сварочный ток. Затем поворотом заслонки бункера прекращают подачу флюса. Переключатель устанавливают в положение «Выключено», выключателем отключают шкаф распределительного устройства и источник сварочного тока.

Ход работы

Ознакомиться с устройством сварочного полуавтомата.

Произвести подготовку сварочного полуавтомата к работе.

Произвести пуск сварочного полуавтомата.

Произвести выключение сварочного полуавтомата.

Записать технические данные сварочного полуавтомата (сварочный ток, диаметр электродной проволоки, скорость подачи электродной проволоки,

вес, габариты).

Контрольные вопросы:

Назначение сварочного полуавтомата ПДШМ-500.

Устройство сварочного полуавтомата.

Как производится подготовка сварочного полуавтомата к работе?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции сварочного полуавтомата.

4. Описание подготовки сварочного полуавтомата к работе.

5. Технические данные сварочного полуавтомата.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №14

Тема: Изучение устройства сварочного автомата подвесного типа.

Цель: Приобрести навыки по исследованию характеристик сварочного автомата подвесного типа.

Исходные материалы и данные:

1. Сварочный автомат А-1416.

2. Флюс.

3. Электродная проволока.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить принцип действия и устройство сварочного автомата А-1416.

Вопросы для повторения:

1. Как условно обозначаются сварочные автоматы подвесного типа? [1], стр. 200

2. Достоинства и недостатки сварочных автоматов подвесного типа. [1], стр. 201

Методические указания

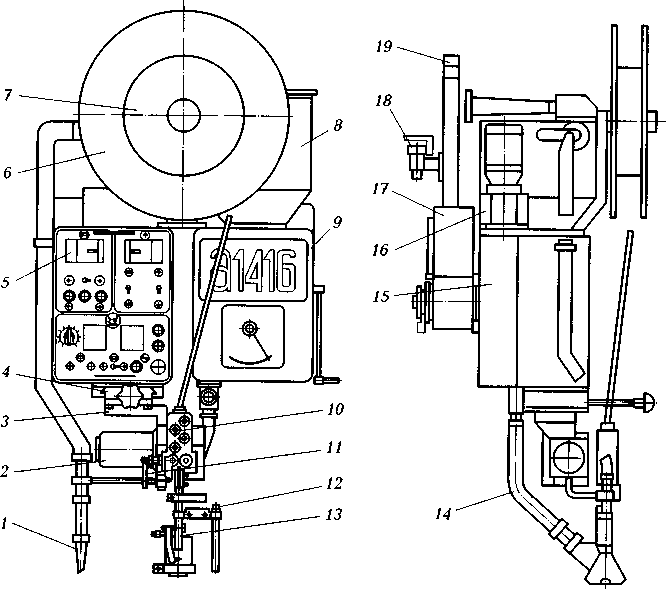

Самоходный автомат марки А-1416 предназначен для сварки под флюсом проволокой диаметром 2...5 мм при токе до 1000 А. В состав автомата (рис. 1) входят: сопло 1 для сбора флюса, механизм 2 подачи проволоки с кронштейном 3, суппорт 4, панель управления 5, кассета 6 с тормозным устройством 7, флюсоаппарат 8 с флюсобункером 9, правильное устройство 10, прижимное устройство 11, светоуказатель 12, токоподводящий мундштук 13, шланг 14 с флюсовой воронкой, штанга 15 с механизмом 16 подъема и тележка 17 с упорным роликом 18 и стойкой 19, Автомат также комплектуется источником питания — тиристорным выпрямителем марки КИУ-1201 и шкафом управления, не показанными на рисунке.

Тележка 17 велосипедного типа имеет два колеса, из которых одно приводное, а другое холостое. От опрокидывания автомат удерживает ролик 18, установленный на стойке 19. Стойка используется для подвешивания сварочного провода и кабелей управления. Тележка обеспечивает перемещение автомата с маршевой скоростью 950 м/ч или скоростью сварки 12...120 м/ч. Скорость сварки настраивается с помощью набора сменных шестерен и имеет 19 ступеней.

Механизм подъема 16 с трехфазным асинхронным двигателем и винтовой передачей используется для настроечного вертикального перемещения штанги IS с закрепленными на ней узлами автомата. На штанге установлен суппорт 4 поперечного перемещения с ручным винтовым приводом, предназначенный для установки электрода па стык свариваемых деталей.

Кассета 6 используется для размещения бухты электродной проволоки массой до 80 кг, имеет съемный диск, снимаемый при заправке проволоки. Кассета крепится па автомате при помощи тормозного устройства 7 предотвращающего самопроизвольное раскручивание кассеты и разматывание проволоки. Проволока из кассеты проходит через четырехроликовое правильное устройство 10, где благодаря многократному пластическому деформированию выпрямляется.

рис. 1. Самоходный автомат А-1416.

Механизм 2 подачи сварочной проволоки закреплен на суппорте с помощью кронштейна 3. Механизм имеет трехфазный асинхронный двигатель и редуктор с набором из 12 пар сменных шестерен. Обеспечиваются 24 ступени регулирования скорости подачи проволоки в интервале 50...510 м/ч. Проволока прижимается к подающему ролику с помощью пружинного прижимного устройства 11, а далее следует в токоподводящий мундштук 13. Механизм подачи вместе с установленными на нем деталями может быть наклонен до 25°, что облегчает выполнение угловых швов. Контроль за движением автомата по стыку свариваемых деталей производится с помощью светоуказателя 12, закрепленного на мундштуке.

Флюсоаппарат 8 всасывающего типа подключается к сети сжатого воздуха и служит для сбора неиспользованной части флюса с помощью сопла 1. Пересыпание флюса в бункер 9 выполняется при отпирании затвора с помощью рукоятки. Подача флюса к месту сварки при открытой заслонке производится из бункера самотеком по шлангу 14 в воронку, закрепленную на мундштуке.

Ход работы

Ознакомиться с устройством сварочного автомата подвесного типа.

Произвести подготовку сварочного автомата к работе.

Произвести пуск сварочного автомата.

Произвести выключение сварочного автомата.

Записать технические данные сварочного автомата (сварочный ток, диаметр электродной проволоки, скорость подачи проволоки, вес, габариты скорость сварки, расход флюса).

Контрольные вопросы:

Назначение сварочного автомата А-1416.

Устройство сварочного автомата.

Как производится подготовка сварочного автомата к работе?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции сварочного автомата.

4. Описание подготовки сварочного автомата к работе.

5. Технические данные сварочного автомата.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №15

Тема: Изучение сварочного автомата тракторного типа.

Цель: Приобрести навыки по исследованию характеристик сварочного автомата тракторного типа.

Исходные материалы и данные:

1. Сварочный автомат АДС-1000-2.

2. Флюс.

3. Электродная проволока.

Литература:

1. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением - М: Академия, 2014.

Состав задания: изучить принцип действия и устройство сварочного автомата АДС-1000-2.

Вопросы для повторения:

1. Как условно обозначаются сварочные автоматы тракторного типа? [1], стр. 203

2. Достоинства и недостатки сварочных автоматов тракторного типа. [1], стр. 205

Методические указания

Автомат АДС-1000-2 предназначен для сварки под флюсом стыковых швов с разделкой и без разделки кромок, угловых швов вертикальным и наклонным электродом, а также соединений внахлестку.

рис. 1. Конструкция трактора АДС-1000-2.

Конструкция автомата позволяет сваривать швы, расположенные на горизонтальных и наклонных до 15 [0,26 рад] к горизонту поверхностях.

В комплект автомата входят сварочный трактор, шкаф распределительного устройства, сварочный трансформатор ТСД-1000-4, набор запасных частей и специального инструмента.

Конструкция трактора (рис. 1). Трактор представляет собой четырехколесную карету 12, на которой укреплена стойка 14, несущая на себе горизонтальное коромысло 27. На левом конце этого коромысла расположены пульт управления 20 и кассета 21 для электродной проволоки, а на правом - сварочная головка 4 и бункер 1 для флюса. Для подъема трактора служит рым - болт 25, а для ручного перемещения его-скобы11.

Сварочная головка состоит из электродвигателя 3 постоянного тока, редуктора, подающего и прижимного роликов, правильного механизма и токоподвода 7 с колодочным мундштуком. К токоподводу двумя болтами 8 крепят сварочный провод.

Бункер для флюса крепится к боковой стенке сварочной головки. Ссыпной патрубок бункера гибкими металлическими шлангами 6 связан с воронкой 10. Конструкция воронки обеспечивает концентрическую подачу флюса вокруг электрода. Флюс подается поворотом заслонки при помощи маховичка 5. Сверху бункер закрыт металлической сеткой, предназначенной для отсева шлаковых корок. Ёмкость бункера составляет 12кг флюса.

Путь управления снабжен электроизмерительными приборами (амперметр и вольтметр) и потенциометрами для плавного регулирования скорости сварки и скорости подачи электродной проволоки. Кроме того, на пульте смонтированы кнопки управления.

Кассета для электродной проволоки расположена рядом с пультом управления. Конструкция ее - обычная, с внутренней укладкой проволоки. Вместимость кассеты около 12 кг проволоки. Для поддерживания и направления проволоки между кассетой и сварочной головкой установлен ролик 23 с вилкой.

Каретка трактора представляет собой шасси на четырех колесах 15 с резиновыми ободами. Задние колеса являются ведущими. Сцепляются и расцепляются они с привод при помощи рукоятки 17, разводящей две зубчатые полумуфты. Движение каретки осуществляется электродвигателями 18 постоянного тока через червячный редуктор 16.

Подготовка к работе. Пакетным выключателем выключается питание аппаратуры шкафа распределительного устройства. При этом включается электродвигатель и начинает вращать якоря генераторов. Ручками потенциометров устанавливают необходимое напряжение на дуге и скорость сварки. Трактор вручную устанавливают в исходное положение, включают сцепления зубчатых полумуфт и пакетным переключателем устанавливают в исходное положение, включают сцепление зубчатых полумуфт и пакетным переключателем устанавливают необходимое направление сварки. Кнопками электрод приводится в легкое соприкосновение с изделием.

При нажатии кнопки селеновый выпрямитель подключается ко вторичной обмотке понижающего трансформатора. Под действием магнитного потока обмотки возбуждения двигатель головки подает поволоку к изделию. Кнопкой к селеновому выпрямителю подключается обмотка возбуждения, в результате чего двигатель будет подавать поволоку вверх. После замыкания электрода с изделием открывается подача флюса.

Пуск автомата. Автомат включается нажатием кнопки. При этом обмотка промежуточного реле подключается ко вторичной обмотке понижающего трансформатора. Реле срабатывает и своими нормально открытыми контактами выполняет следующие выключения:

контакт шунтирует пусковую кнопку.

контакт замыкает цепь катушки линейного контактора, в результате чего последний срабатывает и своими силовыми контактами включает сварочный трансформатор;

контакт шунтирует балластное сопротивление

контакт подключает якорь двигателя каретки.

Так как в момент пуска сварочная цепь была замкнута накоротко, то напряжения на дуговой обмотке равна нулю. Двигатель под действием только одной обмотки открывает электрод от изделия, в результате чего возбуждается дуга. С увеличением длины дуги ток в обмотки будет возрастать, движения электрода вверх будет замедляться и при заданном напряжении на дуге двигатель начнет вращаться в обратную сторону и подавать проволоку в дугу со скоростью ее плавления. Одновременно с этим начнет перемещаться и каретка трактора, после чего начинается устойчивый процесс сварки.

Выключение автомата. Автомат выключается кнопкой двойного действия. Сначала при неполном нажатии кнопки выключается якорь двигателя головки, подача электродной проволоки прекращается, и дуга растягивается.

При дожатии кнопки разрывается цепь катушки промежуточного реле, в результате чего контакт размыкает блокировку пусковой кнопки, контакт выключает линейный контактор, контакт вводит в цепь якоря генератора головки балластное сопротивление (что ускоряет процесс остановки двигателя головки), контакт выключает двигатель каретки.

При сварке на постоянном токе вместо сварочного трансформатора включается сварочный преобразователь, силовые контакты контактора соединяются параллельно и включаются в сварочную цепь, а электроизмерительные приборы (амперметр и вольтметр) заменяют приборами постоянного тока.

Ход работы

Ознакомиться с устройством сварочного автомата тракторного типа.

Произвести подготовку сварочного автомата к работе.

Произвести пуск сварочного автомата.

Произвести выключение сварочного автомата.

Записать технические данные сварочного автомата (сварочный ток, диаметр электродной проволоки, скорость подачи проволоки, вес, габариты скорость сварки, расход флюса).

Контрольные вопросы:

Назначение сварочного автомата АДС-1000-2.

Устройство сварочного автомата.

3. Как производится подготовка сварочного автомата к работе?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание конструкции сварочного автомата.

4. Описание подготовки сварочного автомата к работе.

5. Технические данные сварочного автомата.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №16

Тема: Анализ конструктивных особенностей и определение технических характеристик ацетиленового генератора АСП-10.

Цель: Приобрести навыки по определению технических характеристик ацетиленового генератора.

Исходные материалы и данные:

Пост газовой сварки.

Ацетиленовый генератор АСП-10.

Литература:

1. Маслов В.И. Сварочные работы – М: ПрофОбрИздат, 2012.

2. Полевой Г.В., Сухинин Г.К. Газопламенная обработка металлов – М: Академия, 2014.

Состав задания: вычертить принципиальную схему ацетиленового генератора с описанием работы и определить его технические характеристики.

Вопросы для повторения:

1. Каково назначение сухого мембранного затвора? [1], стр. 157

2. Как определяется объем сухого ацетилена? [2], стр. 64

3. Каково устройство и принцип действия водяного затвора? [1], стр. 64

Методические указания

Устройство генератора изображено на рис. 1.

В корпусе генератора расположены газообразователь 1, вытеснитель 2 и газосборник 3.

Газообразователь 1 соединен с вытеснителем 2 переливным патрубком 4. а с газосборником -трубкой 5. Корпус закрывается крышкой 6 герметизируется прокладкой 7, вставляемой в паз крышки. Траверса 8 вводится в проушины крюков. Вращением втулки 23 с помощью рукоятки 22 создается усилие прижима крышки к горловине. В крышку встроен подвижный шток 9 с коромыслом 20., на который подвешивается загрузочная корзина

Герметизацию штока обеспечивают уплотнительные кольца 11. вставляемые в гнездо крышки. Необходимая герметичность уплотнения обеспечивается резьбовой пробкой 12, Фиксатор 13 имеет различные по глубине внутренние пазы с буквенными обозначениями О, М, С и Б, что соответствует - нулевой, малой, средней и большой замочке корзины (см. рис. 1). Переставляя рукоятку-кнопку в пазы различной глубины в фиксаторе, регулируют глубину погружения корзины с карбидом кальция.

рис. 1 Генератор ацетиленовый АСП-10:

1 - газообразователь, 2 - вытеснитель, 3 - газосборник, 4 - патрубок переливной, 5 - трубка переливная, 6 – крышка, 7 – прокладка, 8 – траверса, 9 - шток, 10 -корзина, 11 - кольцо уплотнительное, 12 – пробка, 13 – фиксатор, 14 - пробка, 15 - манометр, 16 - клапан предохранительный, 17 - защитное устройство, 18 – вентиль, 20 - коромысло, 21 - рукоятка-кнопка, 22 – рукоятка, 23 – втулка, 24 – прокладка, 25 - кольцо уплотнительное, 26 гайка, 27 - шайба.

Пробки 14 и кольца уплотнительные 25 служат для герметизации штуцера слива воды с илом из вытеснителя и промывателя, причем для промывателя штуцер является контрольно-сливным. На корпус генератора устанавливаются манометр 15. клапан предохранительный 6, защитное устройство 17 с вентилем 18.

При снятой крышке в газообразователь заливается вода до обреза трубки 5, а в промыватель - до отверстия контроля уровня. Крышка с подвешенной на нее корзиной, загруженной карбидом кальция, устанавливается на горловину генератора. После герметизации крышки шток с корзиной опускается (из положения О рукоятка переводится в положение на фиксаторе М, С или Б) и корзина погружается в воду. Ацетилен, образующийся в результате реакции с водой, но трубке 5 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через вентиль 18 и защитное устройство 17 поступает на потребление.

В случае уменьшения отбора ацетилена и повышения давления в генераторе вода из газообразователя 1 передавливается в вытеснитель 2, объем замоченного карбида кальция уменьшается, тем самым уменьшается газообразование; при снижении давления происходит обратный процесс. Газообразование происходит в автоматическом режиме в зависимости от потребления ацетилена.

Применение четырехпозиционного фиксатора позволяет регулировать величину замочки карбида кальция в процессе работы генератора вручную, фиксировать корзину над поверхностью воды при установке крышки, выводить корзину из зоны реакции при перерывах в отборе ацетилена.

При возрастании давления в генераторе выше 0.15МПа срабатывает предохранительный клапан 16, выпуская ацетилен в атмосферу.

Сухой мембранный затвор 17 предназначен для предохранения генератора от проникновения в него кислорода или воздуха со стороны отбора ацетилена и задержания детонационного горения ацетиленокислородной смеси. Конструкция защитного устройства показана на рис. 2.

рис. 2. Сухой мембранный затвор:

1 – корпус, 2 – стакан, 3 – крышка, 4 – мембрана, 5 - прокладка, 6 – клапан,

7, 8 – ниппели, 9 - гайка накидная, 10 – болт, 11- гайка, 12 – шарик, 13 – седло, 14 – обойма.