Процессы и аппараты химической технологии

Урок 24. Центрифугирование. Конструкция центрифуг

Центрифугирование - разделение в поле центробежных сил жидких дисперсных систем с частицами размером более 100 нм. Используют для выделения составляющих фаз (жидкая - фугат или фильтрат, твердая - осадок) из двухкомпонентных (суспензии, эмульсии) и трехкомпонентных (эмульсии, содержащие твердую фазу) систем.

Методы и аппаратура. Различают два метода центрифугирования: центробежное осаждение и фильтрование.

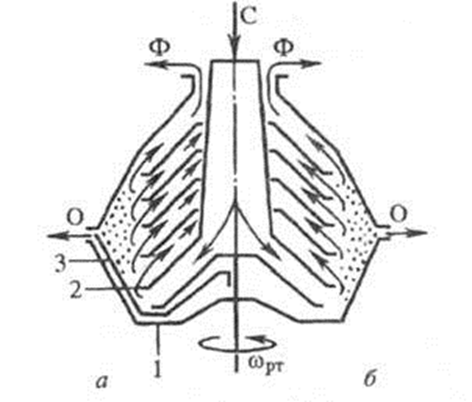

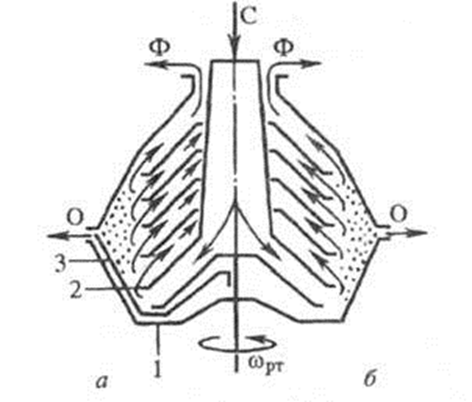

Центрифугирование проводят в центробежных машинах - центрифугах и жидкостных центробежных сепараторах. Основной рабочий орган этих машин - осесимметричная оболочка, или ротор (барабан), вращающийся с большой частотой, благодаря чему создается поле центробежных сил до 2 х 104g в промышленных и до 35 х 104 g в лабораторных машинах (g - ускорение свободного падения в гравитационном поле). В зависимости от метода центрифугирование осуществляется в сплошных (осадительных; рис. 1, а) или перфорированных (покрытых фильтрующим материалом; рис. 1, б) роторах.

Рисунок 1 - Роторы машин для центробежного осаждения (а) и фильтрования ( б): С - суспензия, Ф - фугат (фильтрат), О - осадок; пояснение в тексте, r ж -радиус свободной поверхности жидкости.

Центрифугирование характеризуется рядом технологических параметров, определяющих качество процесса и его кинетику. К ним относятся: фактор разделения, отражающий интенсивность центробежного поля; скорость центрифугирования - производительность центробежной машины по исходной жидкой системе или составляющим ее компонентам; унос - содержание твердой фазы в фугате (фильтрате); насыщенность осадка жидкой фазой (в т. ч. влажность осадка) после центрифугирования; крупность разделения - минимальный размер частиц, улавливаемых при центробежном осаждении.

Кинетика центрифугирования зависит от множества факторов, классифицируемых на две группы. Факторы первой группы определяются физико-химическими cвойствами разделяемой системы (разность плотностей фаз, гранулометрический состав твердой фазы, вязкость жидкой фазы, удельное сопротивление осадка при фильтровании). Факторы второй группы, обусловленные конструкцией и частотой вращения ротора центробежной машины (структура внутрироторного потока, его гидродинамика и поле скоростей), оказывают решающее влияние на центробежное осаждение и отчасти на центробежное фильтрование; в свою очередь гидродинамический режим зависит от производительности машины.

Центробежное осаждение включает осветление, сгущение, а также осадительное центрифугирование.

Осветление - удаление твердой фазы из суспензий с содержанием частиц не более 5% по объему; используют для очистки, например, нефтяных масел.

Сгущение - процесс, при котором частицы дисперсной фазы группируются в относительно малом объеме дисперсионной среды; позволяет осуществлять концентрирование суспензий (например, водная суспензия каолина).

Осадительное центрифугирование - разделение суспензий с содержанием твердой фазы более 5-10% по объему; применяют преимущественно для обезвоживания твердых компонентов (напр., CaSO4).

При центробежном осаждении движение твердых частиц происходит под действием центробежной силы и силы сопротивления жидкой среды S. Соотношение этих сил определяет скорость осаждения w.

Центробежное фильтрование происходит с образованием или без образования осадка на фильтровальной перегородке, а также при одновременном протекании в ее зонах обоих процессов; наиболее эффективно для получения осадков с минимальной влажностью. Процесс принято делить на три периода: образование осадка, удаление из него избыточной жидкости и удаление жидкости, удерживаемой межмолекулярными силами (механическая сушка осадка). Первый период охватывает центробежное осаждение и фильтрование через слой образовавшегося осадка.

Из-за сложности центрифугирования производительность центробежных машин оценивают чаще всего путем моделирования по так называемому индексу производительности.

Рисунок 2 - Центрифуга непрерывного действия: а - осадительная шнековая; б - фильтрующая шнековая; в - с пульсирующей выгрузкой осадка; г - инерционная; д - вибрационная; е - прецессионная; 1 - ротор; 2 -механизм выгрузки.

По сравнению с другими методами разделения (отстаивание, фильтрование) центрифугирование позволяет получать осадки с меньшей влажностью. При центробежном осаждении в отличие от фильтрования удается разделять суспензии (например, в производствах лакокрасочных материалов) с тонкодисперсной твердой фазой, минимальный размер частиц которой составляет 5-10 мкм. Важное достоинство центрифугирования - возможность его проведения в аппаратуре относительно малых объемов; недостаток - высокая энергоемкость.

Промышленные центрифуги различают: по принципу разделения - осадительные, фильтрующие и комбинированные; по конструктивному исполнению - преимущественно по расположению ротора и системе выгрузки осадка (шнек; толкатель, или поршень; с использованием сил инерции); по организации процесса - периодического или непрерывного действия.

Центрифугирование в машинах периодического действия осуществляется циклически в роторах с иногда регулируемой ножевой или ручной выгрузкой осадка.

На рис. 2 представлены принципиальные схемы разделения суспензий в машинах непрерывного действия. Осадительные шнековые центрифуги (рис. 2,а) предназначены для разделения суспензий с нерастворимой твердой фазой (например, полиэтилен, полистирол, осадки сточных вод), обезвоживания кристаллических и зернистых продуктов, классификации (например, ТiO2), сгущения (например, активный ил). Процесс происходит в сплошном роторе; осадок непрерывно выгружается шнеком.

Фильтрующие шнековые центрифуги (рис. 2, б) распространены при разделении высококонцентрированных суспензий с крупнозернистой твердой фазой (размер частиц более 0,2 мм, например глауберова соль). Центрифугирование производится в каркасном роторе с листовым ситом, через которое отводится фильтрат. Осадок выводится из ротора шнеком под действием разности частот вращения

Фильтрующие центрифуги с пульсирующей выгрузкой осадка (рис. 2, в) применяют в основном для тех же целей, что и фильтрующие шнековые. Благодаря наличию толстого слоя осадка на колосниковом сите одно- или многокаскадного ротора удается осуществлять глубокую промывку продукта (например, КС1, сахар-рафинад). Осадок выгружают посредством толкателя, совершающего возвратно-поступательное движение с линейной скоростью.

В инерционных центрифугах (рис. 2, г) осадок из ротора удаляется за счет составляющей центробежного поля; в вибрационных центрифугах (рис. 2, д) - благодаря вибрации ротора вдоль оси со скоростью v; в прецессионных центрифугах (рис. 2, е) - вследствие гироскопического движения ротора с частотами вращения n. Машины всех типов используют для центробежного фильтрования высококонцентрированных суспензий с крупнокристаллической твердой фазой (например, минеральные удобрения, уголь гидродобычи, сахарный песок).

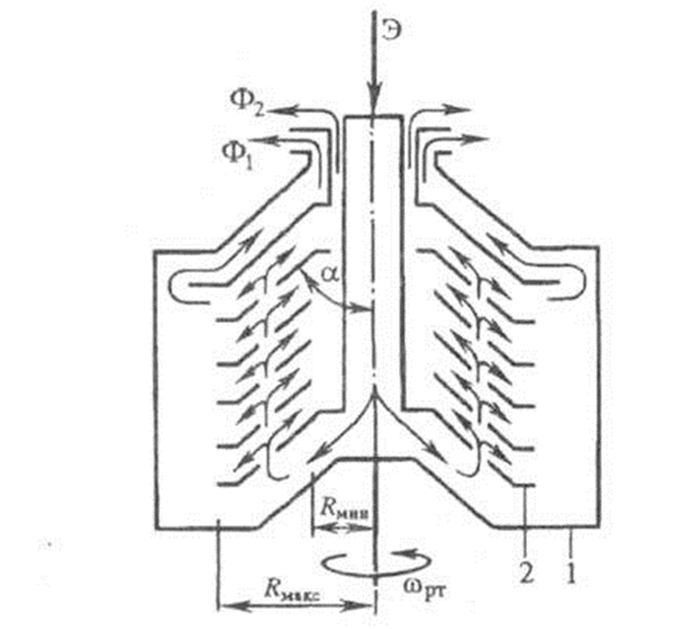

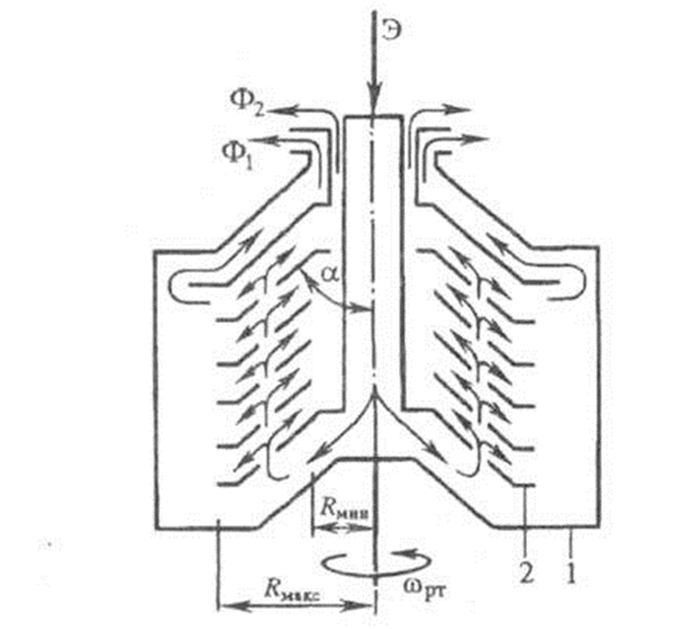

Разновидность центрифугирования - разделение суспензий и эмульсий в центробежных сепараторах. Их роторы снабжены пакетом конических тарелок, установленных по отношению друг к другу с небольшим зазором (0,4-1,5 мм). Высокая степень разделения достигается благодаря его протеканию в тонком слое межтарелочного зазора при ламинарном режиме. Тонкодисперсные суспензии (присадки к маслам, гормональные препараты, антибиотики и др.), содержащие 0,5-4,0% по объему механических примесей, осветляются в сепараторах-очистителях (рис. 3, а). Твердая фаза, собираясь в шламовом пространстве ротора, периодически удаляется из него при открытии днища (поршня). Центробежное сгущение (например, кормовые и пекарские дрожжи) производится в сепараторах-сгустителях (рис. 3, б). Сгущенная фракция непрерывно выводится через сопла по периферии ротора, а осветленная - через верхнюю зону. Для разделения эмульсий (например, нефтяные шламы, эпоксидные смолы) применяют сепараторы-разделители (рис. 4), в роторах которых предусмотрен пакет тарелок с отверстиями, расположенными на границе раздела тяжелой и легкой жидкостей; компоненты (фугаты Ф 1 и Ф 2) выводятся раздельно. При наличии в эмульсии твердой фазы используют универсальные роторы с выгрузкой осадка в соответствии с рис. 3, а или вручную.

По аналогии с центрифугами разделяющая способность сепараторов оценивается индексом производительности.

Рисунок 3 - Сепараторы для разделения суспензий: на рис. совмещены сепаратор-очиститель (а) и сепаратор-сгуститель ( б); 1 - ротор; 2 - пакет тарелок; 3 - подвижное днище.

Рисунок 4 - Сепаратор для разделения эмульсий: 1 - ротор; 2 - пакет тарелок; Ф 1 и Ф 2 - фугаты; Э - эмульсия.

Для изучения центрифугальных процессов в лаборатории используют модели промышленных центрифуг и сепараторов с диаметром ротора 150-250 мм, а также так называемые стаканчиковые центрифуги (ротор состоит из ряда пробирок - стаканчиков). Эти малогабаритные образцы позволяют экспериментально определять не только производительность промышленных машин, но и возможность выгрузки осадков из роторов, конечную влажность продукта, унос. Исследования проводятся с небольшими объемами продуктов на спец. стендах. Стаканчиковые центрифуги используют для оценки времени осаждения частиц.

Современная центрифугальная техника имеет тенденцию к росту частот вращения роторов, повышению производительности, снижению удельной металло- и энергоемкости. Производительность машин возрастает благодаря совершенствованию гидродинамики роторов, увеличению их длины (в осадительных центрифугах) и высоты пакета (в сепараторах).