ГАПОУ СО «Калининский техникум агробизнеса»

Требования системы к содержанию помещений, оборудования, инвентаря, посуды в организациях питания

Подготовила: Преподаватель высшей

квалификационной категории

Данилова Таисия Викторовна

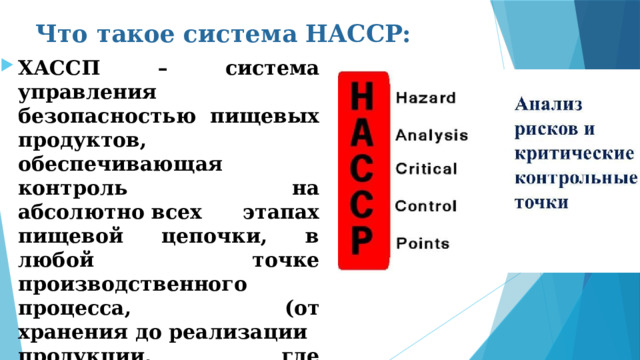

Что такое система HACCP:

- ХАССП – система управления безопасностью пищевых продуктов, обеспечивающая контроль на абсолютно всех этапах пищевой цепочки, в любой точке производственного процесса, (от хранения до реализации продукции, где существует вероятность возникновения опасной ситуации.

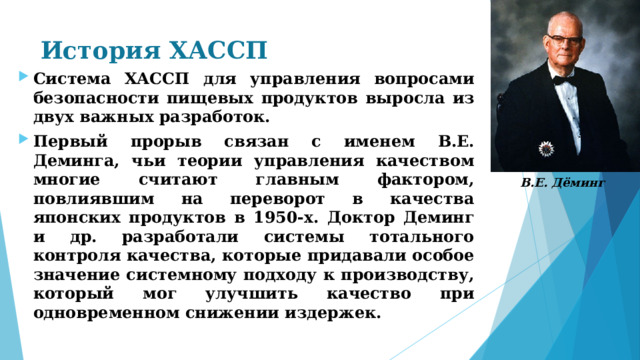

История ХАССП

- Система ХАССП для управления вопросами безопасности пищевых продуктов выросла из двух важных разработок.

- Первый прорыв связан с именем В.Е. Деминга, чьи теории управления качеством многие считают главным фактором, повлиявшим на переворот в качества японских продуктов в 1950-х. Доктор Деминг и др. разработали системы тотального контроля качества, которые придавали особое значение системному подходу к производству, который мог улучшить качество при одновременном снижении издержек.

В.Е. Дёминг

История ХАССП

- Второй прорыв связан с разработкой самой концепции ХАССП. Концепция ХАССП была впервые принята на вооружение в 1960-х компанией Pillsbury, для производства безопасных пищевых продуктов для космической программы. NASA хотело программу с «нулевыми дефектами», чтобы гарантировать безопасность пищевых продуктов, которые астронавты потребляли бы в космосе. Для этого Pillsbury впервые ввела в употребление и применила ХАССП как систему, которая могла обеспечить наибольшую безопасность, в то же время снизив зависимость от проверки и тестирования конечного продукта.

Источники биологических опасных факторов:

- люди;

- помещения;

- оборудование;

- вредители;

- неправильное хранение и вследствие этого рост и размножение микроорганизмов;

- воздух;

- вода;

- земля;

- растения.

Источники химических опасных факторов:

- люди;

- растения;

- помещения;

- оборудование;

- упаковка;

- вредители.

Источники физических опасных факторов:

- Физические опасности - наиболее общий тип опасности, который может проявляться в пищевой продукции, характеризующийся присутствием инородного материала.

Критические контрольные точки (ККТ).

- Нормы Кодекса определяют ККТ как шаг, на котором может быть осуществлен контроль - это необходимо для предотвращения, устранения или сведения до приемлемого уровня риска возникновения опасности для пищевых продуктов.

Технический регламент Таможенного Союза ТР 021/2011:

- С 1 июля 2013г вступил в силу Технический Регламент Таможенного Союза ТР ТС 021/2011 «О безопасности пищевой продукции».

- ОС «Регистр Систем Менеджмента» оказывает квалифицированные услуги по сертификации системы ХАССП и системы менеджмента безопасности пищевой продукции ISO 22000 (СМБПП).

Преимущества системы ХАССП для управления качеством пищевых продуктов

- Демонстрация выполнения требований технического регламента (ТР ТС 021/2011);

- Подтвержденная безопасность пищевых продуктов. Повышение доверия со стороны потребителя;

- Возможность реализации производимой продукции в тех сегментах рынка, где наличие сертификата ХАССП является обязательным условием;

- Значительное снижение уровня несоответствующей продукции за счет применения предупреждающих и корректирующих функций;

- Сокращение объема отходов и количество рекламаций (возврата продукции);

- Снижение зависимости от инспекции и тестирования конечной продукции.

План ХАССП на наглядных примерах

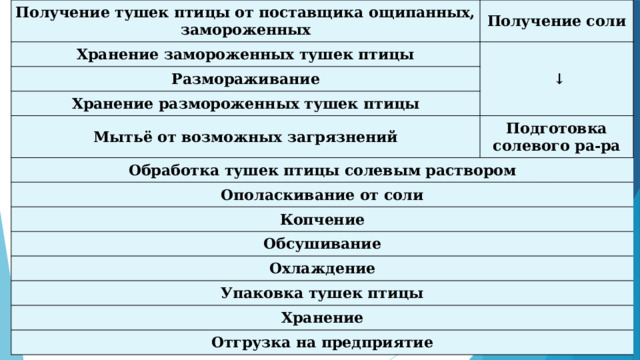

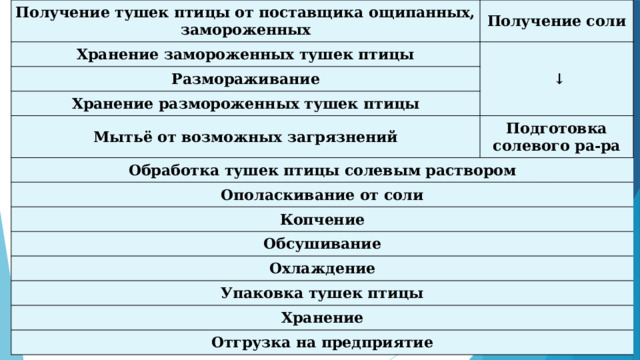

Блок-схема производства

- Первый этап составления плана ХАССП – создание блок-схемы производства пищевой продукции.

- Блок-схема должна быть подробной, чтобы последовательно продумать все возможные угрозы качеству продукта, которые могут появиться на каждом этапе производства.

Получение тушек птицы от поставщика ощипанных, замороженных

Получение соли

Хранение замороженных тушек птицы

↓

Размораживание

Хранение размороженных тушек птицы

Мытьё от возможных загрязнений

Подготовка солевого ра-ра

Обработка тушек птицы солевым раствором

Ополаскивание от соли

Копчение

Обсушивание

Охлаждение

Упаковка тушек птицы

Хранение

Отгрузка на предприятие

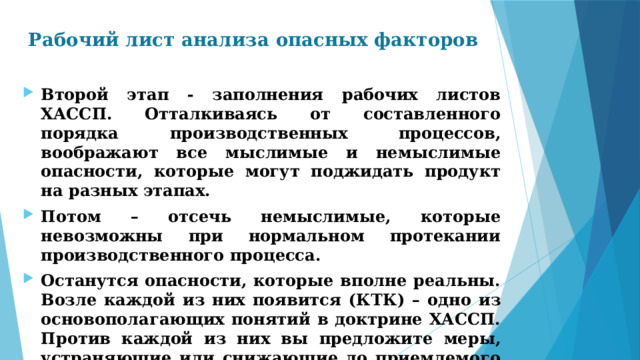

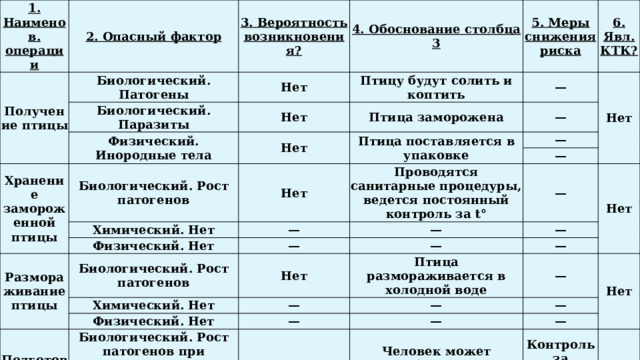

Рабочий лист анализа опасных факторов

- Второй этап - заполнения рабочих листов ХАССП. Отталкиваясь от составленного порядка производственных процессов, воображают все мыслимые и немыслимые опасности, которые могут поджидать продукт на разных этапах.

- Потом – отсечь немыслимые, которые невозможны при нормальном протекании производственного процесса.

- Останутся опасности, которые вполне реальны. Возле каждой из них появится (КТК) – одно из основополагающих понятий в доктрине ХАССП. Против каждой из них вы предложите меры, устраняющие или снижающие до приемлемого уровня риска.

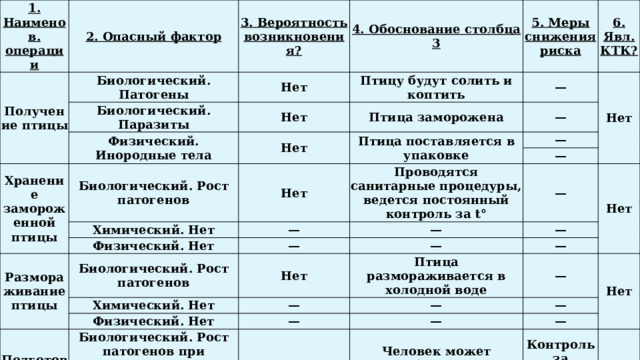

1. Наименов. операции

2. Опасный фактор

Получение птицы

3. Вероятность возникновения?

Биологический. Патогены

Биологический. Паразиты

4. Обоснование столбца 3

Нет

Физический. Инородные тела

Нет

5. Меры снижения риска

Птицу будут солить и коптить

Хранение замороженной птицы

Птица заморожена

Нет

—

6. Явл. КТК?

Биологический. Рост патогенов

Нет

—

Птица поставляется в упаковке

Химический. Нет

Нет

—

Размораживание птицы

—

Физический. Нет

—

Проводятся санитарные процедуры, ведется постоянный контроль за t°

—

Биологический. Рост патогенов

—

—

Химический. Нет

Нет

—

—

Нет

Подготовка солевого раствора

—

Физический. Нет

—

Птица размораживается в холодной воде

—

Биологический. Рост патогенов при копчении из-за недостаточно крепкого раствора

—

—

Химический. Нет

Да

—

—

Нет

Физический. Нет

—

Человек может ошибиться при подготовке раствора

—

—

Контроль за крепостью ра-ра

—

—

—

Да

—

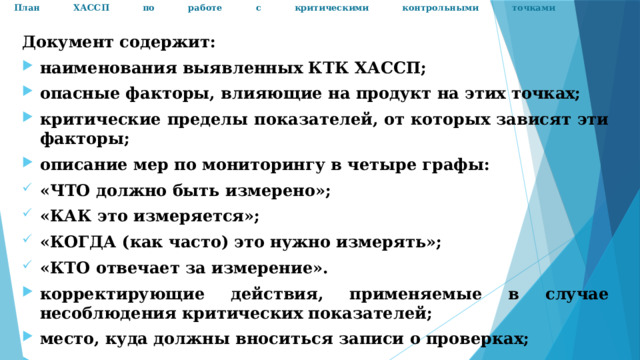

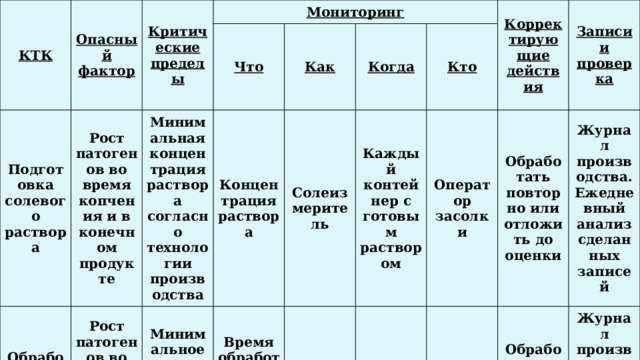

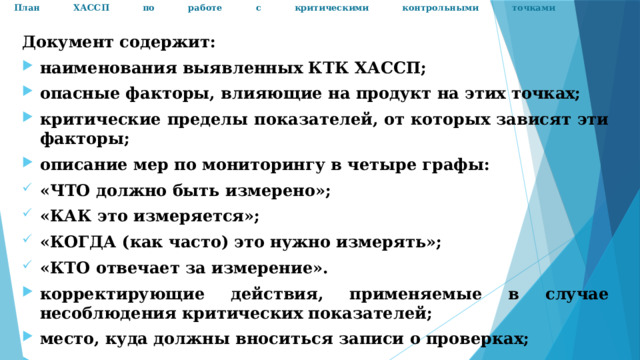

План ХАССП по работе с критическими контрольными точками

Документ содержит:

- наименования выявленных КТК ХАССП;

- опасные факторы, влияющие на продукт на этих точках;

- критические пределы показателей, от которых зависят эти факторы;

- описание мер по мониторингу в четыре графы:

- «ЧТО должно быть измерено»;

- «КАК это измеряется»;

- «КОГДА (как часто) это нужно измерять»;

- «КТО отвечает за измерение».

- корректирующие действия, применяемые в случае несоблюдения критических показателей;

- место, куда должны вноситься записи о проверках;

- меры по проверке соответствия производства плану ХАССП.

КТК

Опасный фактор

Подготовка солевого раствора

Критические пределы

Обработка солевым раствором

Рост патогенов во время копчения и в конечном продукте

Мониторинг

Рост патогенов во время копчения и в конечном продукте

Минимальная концентрация раствора согласно технологии производства

Что

Минимальное время обработки согласно технологии

Как

Концентрация раствора

Время обработки птицы солевым раствором

Солеизмеритель

Когда

Замер времени

Каждый контейнер с готовым раствором

Кто

Корректирующие действия

Оператор засолки

Каждая партия птицы

Записи и проверка

Оператор засолки

Обработать повторно или отложить до оценки

Журнал производства. Ежедневный анализ сделанных записей

Обработать повторно или отложить до оценки

Журнал производства. Ежедневный анализ сделанных записей

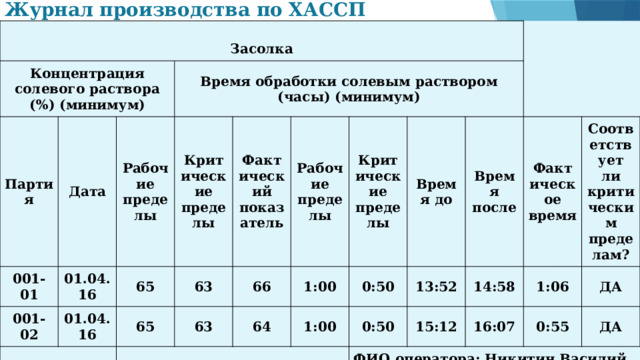

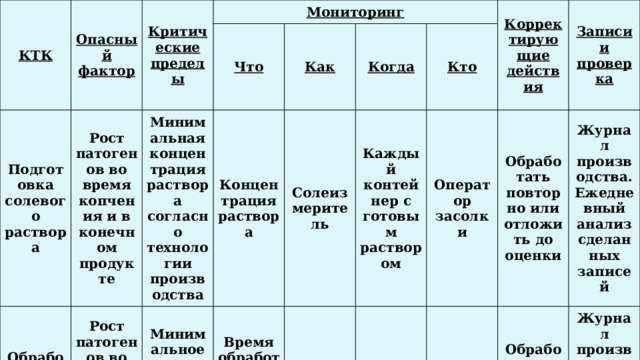

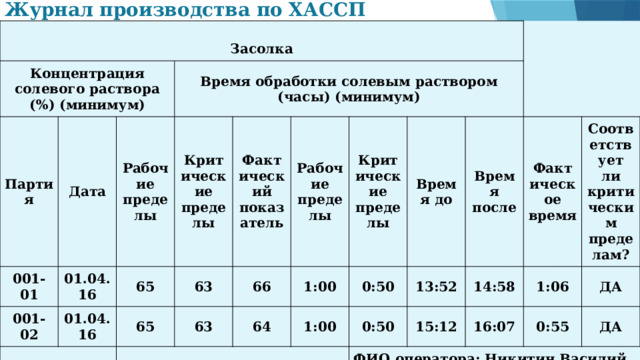

Журнал производства по ХАССП

Засолка

Концентрация солевого раствора (%) (минимум)

Партия

001-01

Дата

Время обработки солевым раствором (часы) (минимум)

Рабочие пределы

01.04.16

001-02

Критические пределы

65

Отклонения: НЕТ

01.04.16

63

Фактический показатель

65

66

63

Корректирующие действия: НЕТ

Рабочие пределы

64

1:00

Критические пределы

0:50

Время до

1:00

Время после

13:52

0:50

14:58

Фактическое время

15:12

ФИО оператора: Никитин Василий Иванович Дата: 1.03.2018

1:06

Соответствует ли критическим пределам?

16:07

ДА

0:55

ДА

Задание 1

На предприятие поступила рыба солёная, используемая в дальнейшем для приготовления котлетной массы.