Определение глубины залегания, размеров и характера

дефекта эхо-импульсным контролем.

Определение координат дефекта.

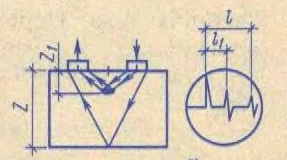

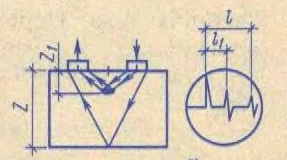

Положение дефекта в сварном соединении определяется тремя координатами (рис. 1):

Н — глубиной залегания дефекта;

— глубиной залегания дефекта;

X — расстоянием от центра излучения искателя до дефекта вдоль поверхности изделия;

L — расстоянием вдоль оси шва от дефекта до какой-либо точки отсчета.

Координаты дефекта H и X в плоских сварных соединениях определяют по глубиномеру в современных дефектоскопах.

Координаты дефекта Н и X в изделиях с криволинейной поверхностью определяют глубиномером плюс поправка, найденная по специальной номограмме или на основании математических вычислений.

Определение по условным размерам длины и высоты дефекта.

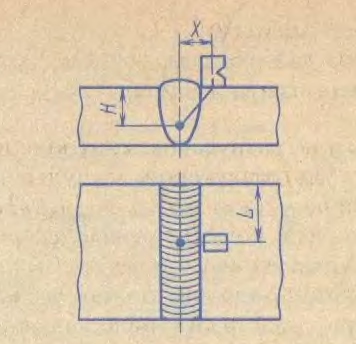

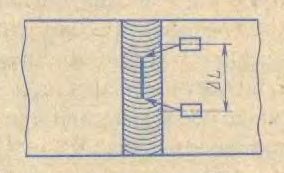

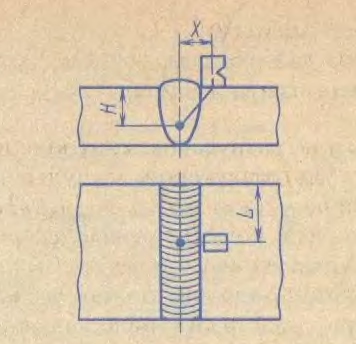

Кроме амплитудного способа определения величины дефекта применяют способ оценки величины дефекта измерением условных размеров его на поверхности прозвучиваемого изделия (рис. 2).

Кроме амплитудного способа определения величины дефекта применяют способ оценки величины дефекта измерением условных размеров его на поверхности прозвучиваемого изделия (рис. 2).

Как видно из рисунка, условный размер по длине дефекта превышает действительный размер дефекта, так как ультразвуковой пучок расширяется с увеличением расстояния. То же относится и к определению условной высоты дефекта. Поэтому для определения действительных размеров длины и высоты дефекта на основе коэффициентов выявляемости нужно вносить соответствующие поправки. Коэффициент выявляемости дефектов необходимо определять экспериментально.

Способы оценки характера дефектов.

Для распознавания характера (формы) дефекта применяют ряд методик по определению коэффициента формы дефектов Кф (отношением эквивалентных площадей, изменением частоты ультразвуковых колебаний и др.).

Определение действительной площади или диаметра дефекта по амплитуде эхо-сигнала.

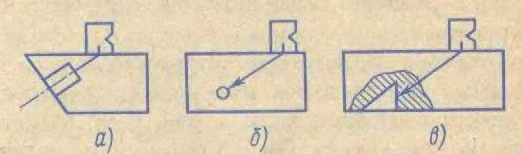

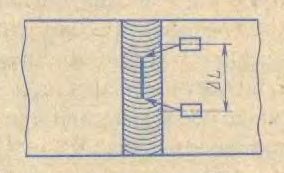

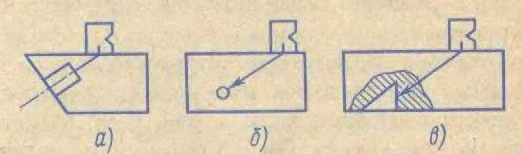

Амплитуда эхо-сигнала от дефекта в контролируемом изделии на экране изменяется в зависимости от физических свойств пьезоэлемента, условий согласованности пьезоэлемента с усилителем дефектоскопа и др. Поэтому размер амплитуды эхо-сигнала от дефекта в изделии носит не абсолютный, а лишь относительный характер. При расчете амплитуды эхо-сигнала реальные дефекты заменяются искусственными (отражателями правильной геометрической формы, рис. 3).

Р ис. 3. Искусственные отражатели:

ис. 3. Искусственные отражатели:

а — плоскодонное отверстие;

б — боковое отверстие;

в — угловой отражатель (зарубка).

Действительный размер дефекта в изделии определяют как произведение эквивалентного размера на коэффициент выявляемости дефекта. Эквивалентным размером (площадь, диаметр) называют площадь, диаметр плоскодонного отверстия в специальном образце, амплитуда эхо-сигнала от которого равна амплитуде эхо-сигнала от дефекта в контролируемом изделии.

Коэффициентом выявляемости дефекта называют частное от деления эквивалентной площади к площади действительного (истинного) дефекта, найденного после разрушения сварного соединения.

Кроме экспериментального способа существует способ определения эквивалентной площади по специальной номограмме АРД. Обычно эквивалентная площадь плоскостных дефектов (трещины, непровары) меньше площади действительного дефекта. Коэффициент выявляемости для объемных дефектов (поры, шлаки) находится в диапазоне 0,5—1,2.

Видно, что точно определить площадь действительного дефекта импульсным контролем не представляется возможным. Разброс в расшифровке дефекта по площади составляет 50—150%.

Пример.

Определить истинную площадь (сечение) объемного дефекта в контролируемом изделии, если эхо-импульсным контролем установлено, что дефект находится в изделии на глубине 20мм, а амплитуда эхо-сигнала от дефекта составляет 25мм. Глубину залегания дефекта в изделии определяют по методике, указанной на рис. 4.

Рис. 4. Схема импульсов на электроннолучевой трубке:

зондирующий, отраженный от дефекта и донный.

Для ответа на вопрос нужно подобрать из серии образцов с циклическими отверстиями разных диаметров и с различной глубиной такой, чтобы плоскодонное отверстие находилось на глубине 20мм, а амплитуда эхо-сигнала от него равнялась бы 25мм. Такое место в образце нашли: диаметр плоского дна у отверстия равен 2мм и тогда эквивалентное сечение искусственного дефекта становится равным 3,14мм (πd2/4). Коэффициент выявляемости на основе опытно-статистических данных принимаем равным 0,5. Истинное сечение дефекта в изделии будет равно произведению величины эквивалентного сечения на коэффициент выявляемости дефекта, т. е. 3,14 х 0,5 = 1,57мм2.

— глубиной залегания дефекта;

— глубиной залегания дефекта;  Кроме амплитудного способа определения величины дефекта применяют способ оценки величины дефекта измерением условных размеров его на поверхности прозвучиваемого изделия (рис. 2).

Кроме амплитудного способа определения величины дефекта применяют способ оценки величины дефекта измерением условных размеров его на поверхности прозвучиваемого изделия (рис. 2). ис. 3. Искусственные отражатели:

ис. 3. Искусственные отражатели: