ЛЕКЦИЯ 13

ТЕМА: Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Ремонт клапанов

Регулировка зазора между клапаном и толкателем

Ремонт толкателей

Основными неисправностями газораспределительного механизма являются: нарушения тепловых зазоров клапанов; вытягивание зубчатого ремня, износ зубчатых шкивов; износ цепи и звездочек привода; ослабление креплений крышек подшипников распределительного вала, неплотное закрытие клапанов из-за изнашивания их головок и седел; снижение упругости клапанных пружин, износ подшипников, шеек и кулачков распределительного вала, толкателей, поршней и их осей, втулок и седел клапанов. В результате нарушения регулировок и износа деталей газораспределительного механизма прослушиваются стуки и шум при работе двигателя

, он теряет мощность, идет повышенный расход масла и т. д. После проверки технического состояния определяют необходимость ремонта или регулировки механизма газораспределения.

Распределительный вал и его привод.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

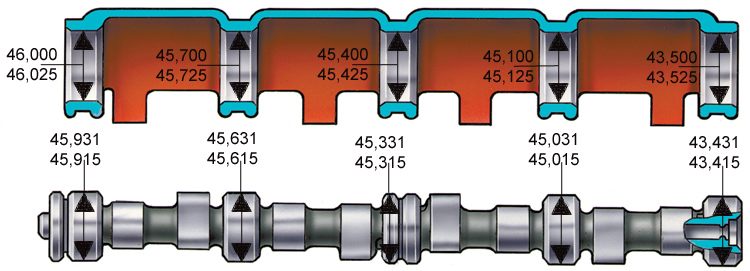

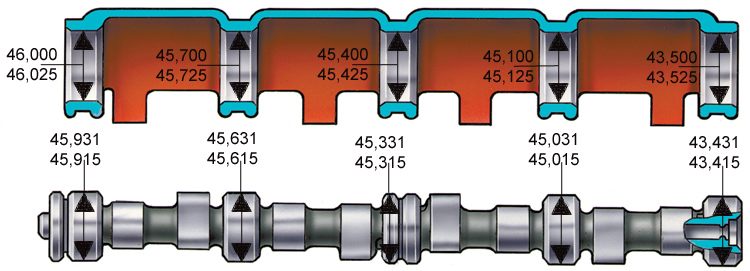

Для восстановления зазоров в подшипниках распределительного вала восстанавливают, перешлифовывают его опорные шейки, канавки для подачи масла углубляют, чтобы после повторного шлифования масло поступало к деталям двигателя. Шейки вала шлифуют под ближайший ремонтный размер. После шлифования их полируют пастой ГОИ.

При небольшом износе кулачков распределительного вала их зачищают шлифовальной шкуркой, сначала крупнозернистой, затем мелкозернистой. Места выкрашивания металла на торцах вершин кулачков опиливают шлифовальным бруском или наждачной шкуркой до устранения острых кромок. При выкрашивании свыше 3 мм по длине кулачка вал подлежит замене. Если кулачки распределительного вала изношены по высоте, их шлифуют на специальном копировально-шлифовальном станке для распределительных валов. Кулачки вала, имеющие значительный износ, можно восстановить наплавкой с последующим шлифованием.

После ремонта вал промывают и проверяют высоту кулачков. При износе кулачков по высоте более чем на 0,5 мм по сравнению с номинальной высотой вал заменяют, так как при таком износе ухудшается наполнение цилиндров, в результате чего мощность двигателя падает.

Если опорные шейки распределительного вала изношены сверх допустимых пределов, их восстанавливают наплавкой, осталиванием или хромированием, а затем шлифуют.

Изгиб распределительного вала измеряют специальным индикатором и проверяют по средней шейке. Допустимый изгиб (биение) может быть не более 0,10 мм. Если он больше, нужно вал править.

На опорных поверхностях под шейки вала не должно быть царапин и зазоров, а на корпусах подшипников не должно быть трещин. После очистки и промывки распределительного вала проверяют зазор между его шейками и отверстиями опор на головке цилиндра. Для того чтобы определить зазор нужно измерить диаметр шейки распределительного вала, установить соответствующий ей подшипник, закрепить его корпус и измерить внутренний диаметр подшипника, затем вычесть второе значение из первого. Разница значений и есть величина зазора. Измеряют зазор и калиброванной пластмассовой проволокой. Допустимый зазор может быть не более 0,2 мм.

Регулировка цепи привода распределительного вала.

Цепь не должна иметь сколов и трещин. Она считается работоспособной при вытягивании не более чем на 4 мм. Для регулировки натяжения цепи следует отвернуть стопорный болт натяжного устройства на 0,5 оборота. Провернуть коленчатый вал по часовой стрелке на два оборота с отпущенным стопорным болтом натяжного устройства для устранения всех зазоров в приводе распределительного вала, затем стопорный болт завернуть до упора.

Проверка упругости пружин клапанов производится как без снятия их с двигателя, так и после разборки клапанного механизма. Для контроля пружин на двигателе необходимо снять клапанную крышку, установить поршень соответствующего цилиндра в верхнюю мертвую точку такта сжатия прибором КИ-723 измерить усилие, необходимое для сжатия пружин. Если оно окажется меньше предельно допустимого, пружину заменяют или подкладывают под нижнюю опорную тарелку дополнительную шайбу.

Регулировка тепловых зазоров в приводе клапанов необходима для обеспечения эффективной работы и долговечности двигателя. Тепловой зазор в клапанном механизме обеспечивает плотную посадку клапана на седло и компенсирует при работе двигателя тепловое расширение деталей механизма. При увеличенном тепловом зазоре появляется частый металлический стук клапанов, который хорошо прослушивается при малой частоте вращения на холостом ходу. При этом быстро изнашиваются торцы стержней клапанов, наконечников стержней или регулировочных шайб, происходит падение мощности двигателя. Причиной является сокращение времени нахождения клапанов в открытом положении, и как следствие – ухудшение наполнения топливом и очистка цилиндров от отработанных газов.

Если зазор мал или отсутствует, у выпускных клапанов хлопки появляются из глушителя, а у впускных клапанов они появляются из карбюратора.При этом дефекте клапаны садятся в седла неплотно, что приводит к снижению компрессии, уменьшению мощности двигателя и обгоранию головок клапанов и седел. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов.

Чтобы избежать этих неисправностей, необходимо проверять и своевременно регулировать тепловые зазоры, а при износах клапанов и седел притирать их к седлам или заменять. Регулировку тепловых зазоров можно выполнять только на холодном двигателе при температуре охлаждающей жидкости в системе охлаждения двигателя 15–25 °C. Зазоры между торцами регулировочных коромысел и наконечниками стержней должны быть 0,15 мм для впускных и выпускных клапанов. При достижении нормального теплового режима на работающем двигателе при температуре охлаждающей жидкости в рубашке головки блока цилиндров 80 °C зазоры станут нормальными.

Для регулировки зазоров клапанов двигателя необходимо:

вывернуть свечи зажигания;

отвернуть гайки крепления крышки головки цилиндров и снять крышку;

установить поршень первого цилиндра в верхнюю мертвую точку такта сжатия, когда оба клапана закрыты, провернув коленчатый вал так, чтобы метка на обводе шкива коленчатого вала совместилась с установочным приливом нижней крышки звездочек привода газораспределения;

отрегулировать зазоры между торцами регулировочных винтов коромысел и наконечников стержней клапанов;

гаечным ключом отпустить контргайку регулировочного винта коромысла и вращать его головку специальным торцевым ключом до получения необходимого зазора;

плоским щупом проверить зазоры между торцами регулировочных винтов коромысел и наконечниками стержней клапанов первого цилиндра;

затянуть контргайки регулировочных винтов коромысел;

проверить вновь плоским щупом зазоры;

отрегулировать зазоры между торцами регулировочных винтов коромысел и наконечниками стержней клапанов третьего цилиндра, при таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их коромысла освобождены;

поворотами коленчатого вала на половину оборота установить поршни четвертого цилиндра, а затем второго цилиндра в верхнюю мертвую точку такта сжатия;

отрегулировать и проверить зазоры между торцами регулировочных винтов коромысел и наконечниками стержней клапанов указанных цилиндров;

крышку головки блока цилиндров установить на место;

проверить состояние ее уплотнительной прокладки и, если необходимо, прокладку заменить.

При проверке тепловых зазоров клапанов в приводе клапанного механизма любого типа измерительный щуп должен входить с легким защемлением. Для того чтобы убедиться в точности проверки, можно использовать щупы немного толще или немного тоньше номинального. Щуп с большей толщиной входить не должен, а щуп с меньшей толщиной должен входить свободно. Для удаления нагара из цилиндров можно снять головку блока цилиндров и механически очистить нагар с днищ поршней и клапанов, с поверхностей головки блока. Для этого используют деревянные скребки и металлические щетки. Чтобы нагар удалялся легче, предварительно его размягчают керосином. Нагар можно удалить, залив в каждый цилиндр прогретого двигателя 20 мл смеси, состоящей из 80 % керосина и 20 % масла. В этом случае двигатель можно не разбирать. Залив смесь, необходимо провернуть коленчатый вал двигателя пусковой рукояткой на 8 оборотов. Через 20–24 ч необходимо запустить двигатель на 30 мин. За это время размягченный нагар выгорит. Однако после удаления нагара данным способом нужно заменить масло в двигателе и масляный фильтр.

Источник: https://avto-opel.com/remont-gazoraspredelitelnogo-mexanizma/html

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

износ опорных шеек;

износ винтовой шестерни привода масляного насоса;

износ кулачков;

прогиб;

увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

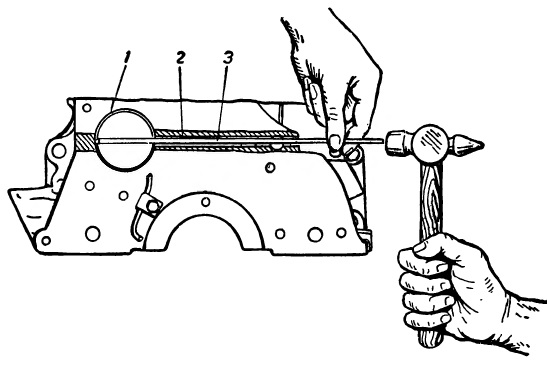

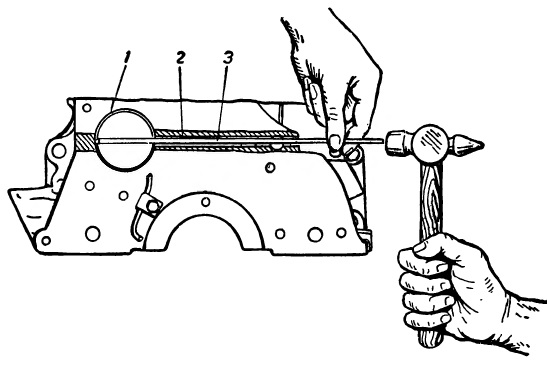

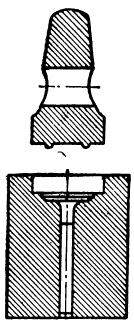

Рис. Установка опорной втулки распределительного вала:

1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

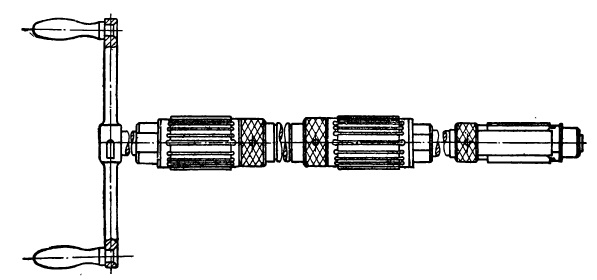

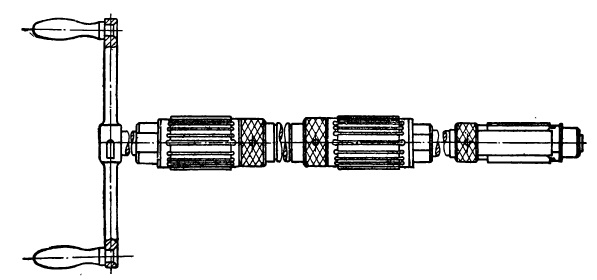

Рис. Раздвижная развертка.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

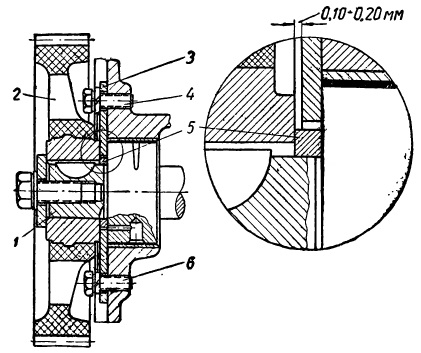

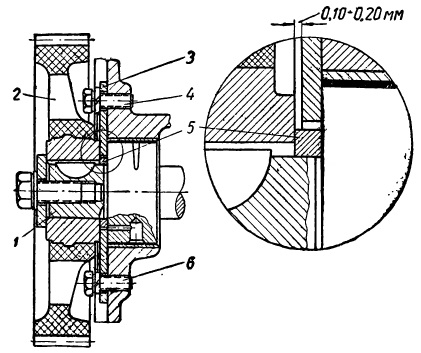

Рис. Крепление распределительного вала:

1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

износ и обгорание рабочей фаски;

коробление головки;

износ поверхности и торца стержня;

погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

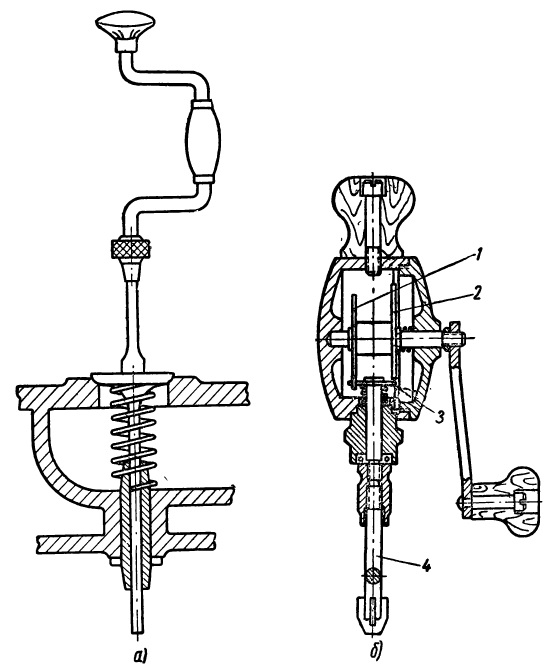

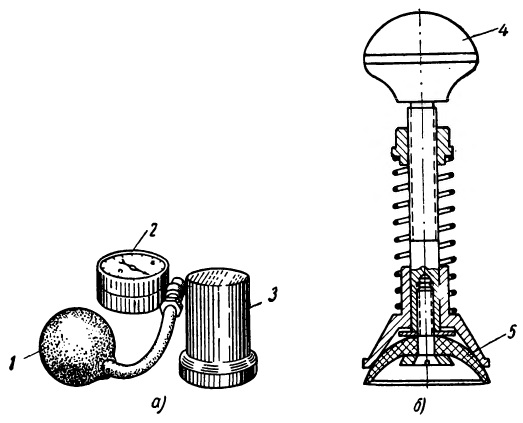

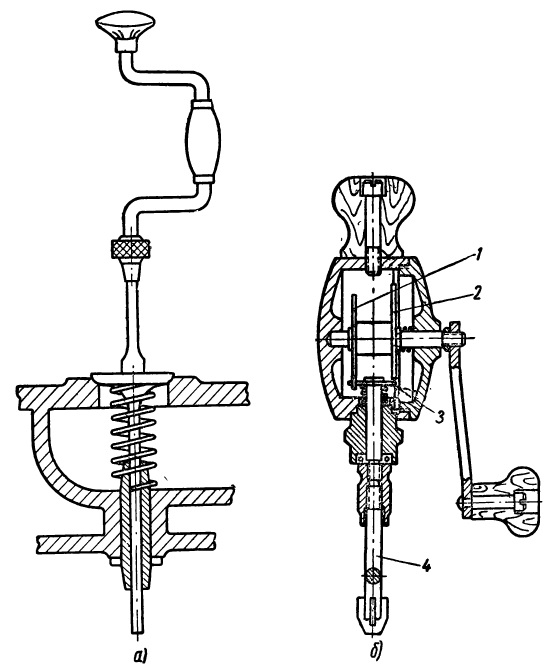

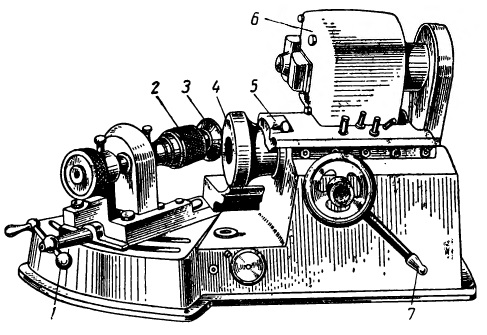

Рис. Приборы для притирки клапанов:

а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

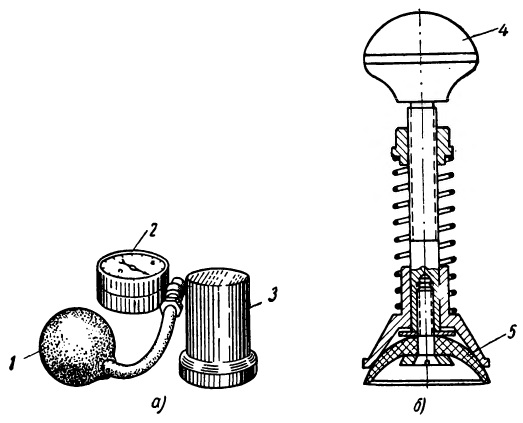

Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:

а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

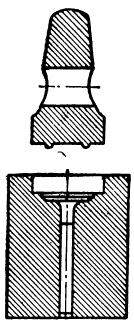

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

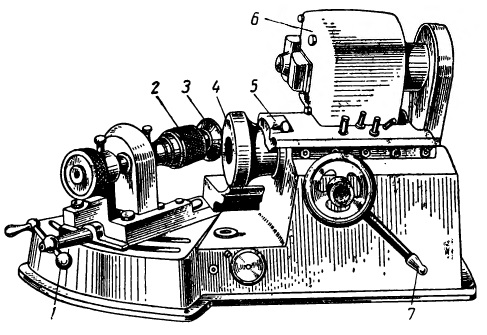

Рис. Прибор для шлифования клапанов с электроприводом:

1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

удерживать толкатель ключом в течение всей регулировки;

отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

Ремонт механизма газораспределения.Износ соединения седло — фаска клапанного механизма (рис. 4.26) приводит к Уменьшению степени сжатия и коэффициента наполнения цилиндра. При снижении степени сжатия ухудшаются пусковые качества дизеля, уменьшается наполнение цилиндров, что при неизменной цикловой подаче топлива вызывает его неполное сгорание и падение мощности двигателя.

Предельный износ деталей соединения характеризуется экономическими критериями: падением мощности двигателя, ухудшением топливной экономичности и повышенным расходом масла на угар. Их определение связано со стендовыми испытаниями двигателя, поэтому в практике ремонта используют корреляционную зависимость между этими критериями и глубиной утопания тарелки клапана относительно поверхности головки блока цилиндров. На основании экспериментальных данных и опыта эксплуатации для различных двигателей установлены допустимые глубины утопания тарелки клапана относительно поверхности головки блока, которые измеряют глубиномером с ценой деления 0,05 мм (табл. 4.3).

4.3. Допустимая глубина утопания тарелок клапанов, мм, относительноплоскости головки для различных двигателей

| Двигатель | Впускной | Выпускной |

| ЯМЗ-240Б | 2,2 | 2,7 |

| А-ОШиА-41 | 2,5 | 2,5 |

| СМД-60 и СМД-62 | 2,0 | 2,0 |

| Д-240 | 2,0 | 2,0 |

| ЗИЛ-130 | 1,0 | 1,0 |

| СМД-17, СМД-18КН, СМД-19, СМ | 2,5 | 2,5 |

| Д-20, СМД-21, СМД-22 и СМД-22А | | |

Выпускные клапаны работают в более тяжелых условиях, чем впускные. Они подвергаются значительным воздействиям температуры и агрессивной среды. Поэтому у безнаддувных двигателей, головки цилиндров которых не имеют вставных седел, детали соединения седло — фаска клапана изнашиваются больше. Посадочная поверхность клапана принимает форму желоба, а контактирующая поверхность гнезда — форму выступа. Снижается жесткость тарелки.

Клапан выбраковывают по высоте цилиндрического пояска его тарелки. Если она меньше 1,10... 1,33 мм, то клапан выбраковывают. Форсирование двигателей наддувом приводит к увеличению тепловой напряженности и уменьшению долговечности соединений обоих клапанов с гнездами. Однако износ деталей соединения впускного клапана оказывается выше, чем выпускного, из-за наддува, так как воздух, подаваемый в цилиндр двигателя с избыточным давлением, препятствует нормальному поступлению смазочного материала к соединению по стержню клапана.

Для уменьшения износа фаски клапанов наплавляют твердыми сплавами ЭП616 и в головку цилиндров устанавливают кольца, выполненные из износостойкого материала.

Стержень клапана изнашивается неравномерно (больше — у краев и меньше — в середине), принимая бочкообразную форму, что характерно для впускного и выпускного клапанов. Это объясняется соответствующей кинематикой и динамикой механизма при- у вода клапана и существованием бокового усилия, приводящего к некоторому перекосу клапана во втулке. Профиль изношенной втулки имеет корсетообразную форму.

Износ стержня клапана определяют микрометрами, а отверстия во втулке — индикаторными нутромерами. Износостойкость соединения стержень клапана — втулка влияет на долговечность клапанной группы. Износ стержня обусловливает точность посадки клапана в гнездо. Биение его рабочей фаски относительно оси стержня приводит к неплотной посадке клапана, нарушению герметичности пары и уменьшению наполнения цилиндра свежим зарядом.

Ремонт головок блока ц и л и н д р о в.

Трещины годовою. блока цилиндров заваривают без предварительного подогрева головок дуговой сваркой с помощью электрода ЦЧ-4, самозащитной проволоки ПАНЧ-11, либо заделывают фигурными вставками.

У гнезд клапанов, износ которых меньше допустимого, фрезеруют или зенкуют фаски.

Перед обработкой выпрессовывают изношенные втулки стержня клапана, зачищают посадочное место и запрессовывают втулки ремонтного размера с уменьшенным внутренним диаметром.

Перед запрессовкой головку цилиндров нагревают до температуры 90 °С. Затем развертывают отверстия втулок под номинальный или ремонтный размер стержня клапана так, чтобы зазор в соединении соответствовал техническим требованиям. Например, у двигателей ЯМЗ-238НБ и СМД-62 зазор в соединении втулка — стержень у впускного клапана должен быть 0,035...0,074 мм, а у выпускного —0,070...0,114 мм.

Обработанное отверстие во втулке клапана используют в качестве технологической базы при фрезеровании или зенковании клапанных гнезд для получения необходимой соосности отверстий втулки и гнезда клапана.

Гнездо фрезеруют следующим образом. Сначала его обрабатывают черновой фрезой до полного исчезновения следов износа. Потом придают фаске необходимую ширину, обрабатывая последовательно фрезами с различными углами режущей кромки. Далее окончательно обрабатывают фаску чистовой фрезой. Ее ширина должна соответствовать техническим требованиям (табл. 4.4).

Шероховатость поверхности фаски после фрезерования не более Ка = 0,80мкм, радиальное биение фаски относительно отверстия втулки клапана — 0,05 мм.

У большинства двигателей вставные седла изготовлены из специального чугуна. При большом износе фаски седла выпрессовывают из головки с помощью специальных съемников. Если износ отверстий в головке под седло клапана невелик, то в них устанавливают новые седла номинального размера. Если же он без расточки превышает допустимое значение, то гнездо сначала растачивают под ремонтный размер, а затем запрессовывают седло ремонтного размера с увеличенным наружным диаметром. Так, для двигателей типа ЯМЗ предусмотрено три ремонтных размера седел с диаметром поверхности под посадку в гнездо: 54,5^^, 56,5$^ и 62,5$^ мм.

Отверстия под седла в головке цилиндров растачивают под размеры 54,5+0-03, -56,5+0-03 и 62,5+0-03 мм на радиально-сверлильном станке с применением кондуктора так, чтобы натяг находился в пределах 0,045.-0,075 мм.

Для запрессовки седел головку цилиндров нагревают до температуры 90 "С. Седла охлаждают в жидком азоте. После запрессовки проверяют качество ремонта, используя щуп толщиной 0,05 мм. Он не должен проходить между торцом седла и головкой.

В запрессованных седлах фрезами формируют рабочую фаску и затем шлифуют ее на планетарно-шлифовальной машине ЗИЛ Х-270.

На рисунке 4.27 показаны геометрические размеры седел клапанов двигателей типа ЯМЗ. Фаски формируют следующим образом. У седла впускного клапана сначала делают рабочую фаску под углом 120°, затем — нижнюю под углом 150° и верхнюю под углом 60°; кроме того, фаски шлифуют до получения рабочей ширины фаски 2,0...2,5мм.

У седла выпускного клапана фаску формируют двумя фрезами. Сначала ее делают фрезой с углом наклона режущей кромки 90°, затем обрабатывают нижнюю кромку — с углом 150°. Ширина рабочей фаски 1,5...2,3 мм.

Клапанные гнезда после фрезерования (шлифования) упрочняют методом холодного пластического деформирования. Для этого применяют раскатки различных конструкций. Если привал очную плоскость головки цилиндров многократно шлифовали или фрезеровали (в предыдущих ремонтах), то прочность стенки становится недостаточной для восстановления клапанных гнезд запрессовкой вставных седел. Такие гнезда восстанавливают наплавкой с подогревом головки. В качестве присадочного материала используют чугунные прутки.

Ремонт клапанов.

Изношенные рабочие фаски тарелок клапанов шлифуют до выведения следов износа на специальных станках СШК-3 или 2414. Шероховатость фаски после обработки не более Кл = 0,63 мкм, а биение относительно оси поверхности стержня не более 0,03 мм.

Изношенный торец клапана шлифуют до выведения следов износа на тех же станках с помощью приспособления, прилагаемого к станку, и снимают фаску 1x45°. Неперпендикулярность торца к боковой поверхности стержня не более 0,05 мм.

Стержень клапана с небольшим износом шлифуют на уменьшенный размер, а предельно изношенный восстанавливают электролитическим хромированием или железнением.

Клапаны, у которых после шлифования рабочей фаски высота Цилиндрического пояска тарелки меньше 0,5 мм (для двигателей Д-130 и Д-160 меньше 1,0 мм), восстанавливают. Такие клапаны (из сталей 40ХН, 4Х10С2М, 37ХС, 8Х20НС и др.) наплавляют жаропрочными материалами ВКЗ, ЭП616 или сормайтом с последующей механической обработкой. Перед наплавкой клапаны протачивают на токарном станке резцами из твердого сплава Т15К6.

Притирка клапанов к седлам. Перед сборкой головки Цилиндров клапанную пару притирают на станках ОПР-1841А с помощью пасты различной зернистости. Притиркой достигается не обходимая герметичность клапанной пары. Рекомендуются следующие пасты: состав I (карбид бора М40 — 10 %, микрокорунд М20 — 90 %), состав II (электрокорунд зернистый — 87 %, парафин -13 %).

Состав готовят на дизельном масле. Притирают до получения кольцевой матовой поверхности на фаске седла.

По окончании притирки клапанные гнезда и клапаны промывают керосином или 1%-м водным раствором тринатрийфосфата до полного удаления абразивной притирочной пасты и проверяют качество обработки. Собирают клапанную группу и заливают керосин в газораспределительные каналы.

Клапанную пару собирают так.

Клапаны устанавливают в гнезда, поворачивают головку нижней плитой к столу и надевают пружины. С помощью приспособления сжимают пружины и устанавливают тарелки клапанных пружин с сухарями. Последние должны плотно сидеть в тарелке и выступать на 0,5...2,0 мм над ее поверхностью. Зазор между ними не менее 0,5 мм.

У хорошо притертых клапанов не должно быть подтекания керосина из-под их тарелок в течение 3 мин. Герметичность клапанных пар можно проверить с помощью специальных пневматических приспособлений.

Для повышения долговечности соединения и производительности труда применяют беспритирочную технологию ремонта, основанную на рассогласовании угла посадочных поверхностей соединения. В этом случае фаски клапана шлифуют на угол 44° в специальном приспособлении, а посадочную поверхность гнезда — на угол 44°30'. Возникающий при этом угол рассогласования фасок гнезда и клапана обеспечивает необходимую герметичность клапанной пары без притирки, способствует быстрой приработке соединяемых поверхностей при эксплуатации двигателей.

Однако применение метода требует большой точности обработки фасок и специального оборудования. Его используют на крупных ремонтных предприятиях.

Ремонт распределительного вала. Встречаются следующие неисправности: износы опорных шеек, кулачков и посадочного места под шестерню; прогиб.

Опорные шейки шлифуют под ремонтный размер. Перед обработкой проверяют и, если необходимо, устраняют прогиб вала на прессе правкой. Опорные шейки шлифуют в центрах круглошлифовального станка ЗА-433 электрокорундовыми кругами зернистостью 46...60 и твердостью СМ. Овальность и конусность поверхности шеек после ремонта допускаются не более 0,03 мм. Шероховатость не более Д, = 0,63 мкм. При значительном износе опорных шеек их наплавляют вибродуговым способом или проводят железнение и затем шлифуют под номинальный размер. Кулачки вала изнашиваются по высоте на рабочем участке профиля. В результате изменяются высота подъема клапанов и диаграмма «время — сечение». Их изменение приводит к соответствующему снижению коэффициента наполнения цилиндра свежим воздухом, увеличению количества остаточных газов и вызывает падение мощности и экономичности двигателя. Кроме того, нарушается кинематика движения клапана, растут динамические нагрузки на клапаны и детали механизма привода, что интенсифицирует их изнашивание.

Выбраковочный параметр при ремонте кулачков — их высота от затылка до вершины.

При износе кулачков по высоте до 0,3 мм их шлифуют на эквидистантный профиль по копиру. Если он превышает это значение, то их наплавляют ручной дуговой сваркой или вибродуговым способом с использованием копировального приспособления. Применяют порошковую проволоку, электроды Т-590 и Т-620. Твердость наплавленных кулачков не ниже ИКС 45. После наплавки их шлифуют в два приема. При черновой обработке глубина резания 0,01...0,02 мм на один оборот шпинделя станка и при чистовой — 0,005...0,007 мм. Для шлифования используют круги твердостью СМ, СМ1 или СМ2 с зернистостью 46...60. Частота вращения шлифовального круга на станке ЗА-433 равна 1033 мин~' и изделия — 32 мин-1. Шероховатость поверхности шлифованных кулачков не выше Д, = 0,63 мкм.

Профильную часть кулачков ремонтируют электрошлаковой приваркой порошка ПГ-ХН80СР2 с последующим шлифованием. Посадочную поверхность под шестерню распределительного вала восстанавливают вибродуговой наплавкой или железнением с последующим шлифованием под номинальный размер.

Ремонт коромысел клапанов и валиков коромысел. Изношенную поверхность бойка клапана шлифуют до выведения следов износа на станке СШК-3. Высота бойка А (рис. 4.28) после обработки должна соответствовать техническим требованиям. Если она меньше допустимого значения, то боек наплавляют электродом Т-590 и затем шлифуют на номинальный размер. Шероховатость поверхности после шлифования Д, = 0,63 мкм и твердость ИКС 50.

Изношенную втулку коромысла выпрессовывают и заменяют новой. Новую втулку запрессовывают с натягом 0,01 мм. Отверстие во втулке развертывают до номинального или ремонтного размера в зависимости от размера валика коромысел.

Непараллельность рабочей поверхности бойка коромысла оси отверстия во втулке должна быть не более 0,05 мм.

Изношенные валики коромысел шлифуют под ремонтный размер или восстанавливают наплавкой с последующим шлифованием до номинального размера.

Ремонт стоек валиков коромысел.

Изношенное отверстие под валик коромысел растачивают и ставят переходную втулку с натягом. Толщина стенки втулки должна быть не менее 1,5...2,0 мм. После запрессовки внутреннюю поверхность втулки, соединенную валиком, развертывают до номинального размера. Ее боковые поверхности не должны выступать за торцы стойки. Непараллельность оси отверстия втулки после обработки плоскости основания стойки не более 0,1 мм на длине 100 мм.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

Из каких деталей состоит ГРМ ?

Основные виды износа деталей ГРМ.

Какими способами восстанавливают детали ГРМ?

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.