Внимание!

ФИЛИАЛ РОССИЙКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА НЕФТИ И ГАЗА (НИУ) имени И.М. ГУБКИНА В г.ТАШКЕНТЕ

Лекция № 5 по курсу

«Технология конструкционных материалов»

Разработал: Желтухин А.В.

Тема:

«Методы образования неразъёмных соединений:

сварка, пайка и клёпка металла.

Газовая, электродуговая, электроконтактная,

ионоплазменная, сварка цветных и чёрных металлов».

Ташкент 2018

План

- Классификация соединений.

- Сварные соединения.

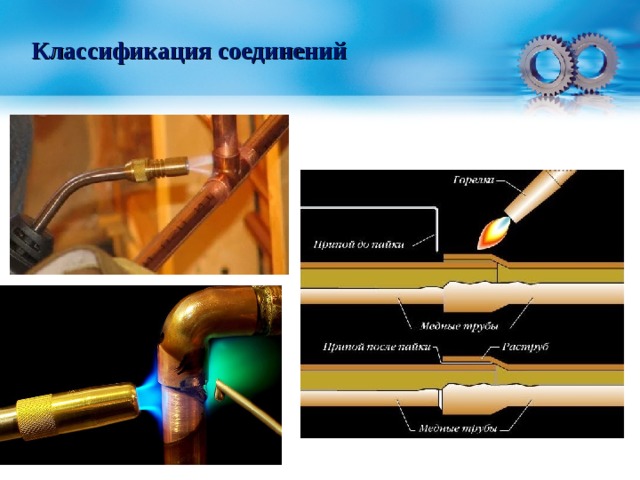

- Паяные соединения.

- Клееные соединения.

- Клёпаные соединения.

- Сварка цветных и чёрных металлов.

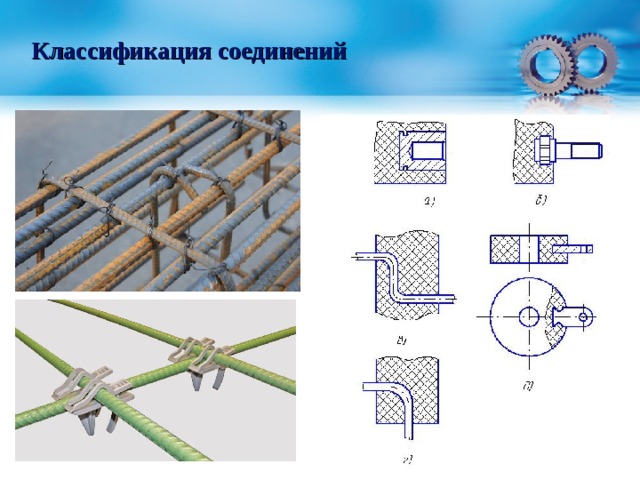

Классификация соединений

Соединение — процесс изготовления изделия из деталей, сборочных единиц (узлов), агрегатов путём физического объединения в одно целое. Является основной частью производственного процесса сборки.

Показатели работоспособности соединения — это прочность и (или) герметичность , а также технологичность .

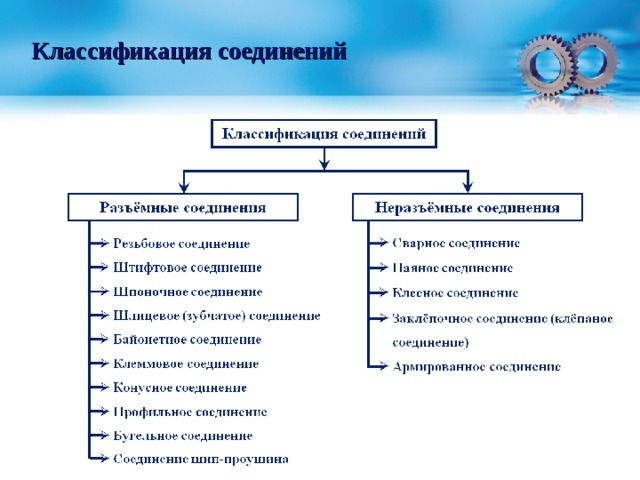

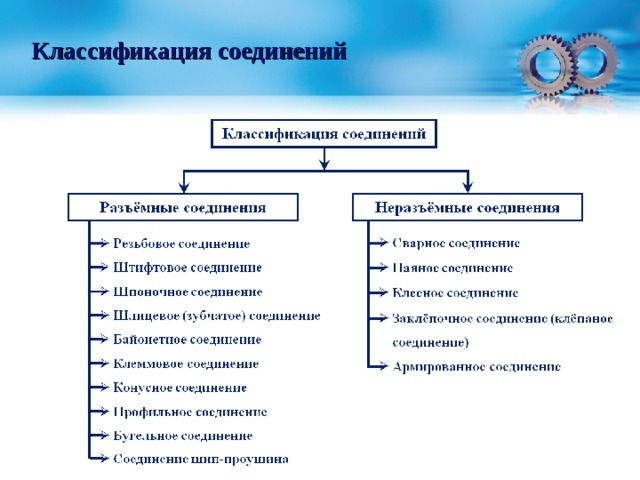

По признаку разъёмности все виды соединений можно разделить на разъемные и неразъемные .

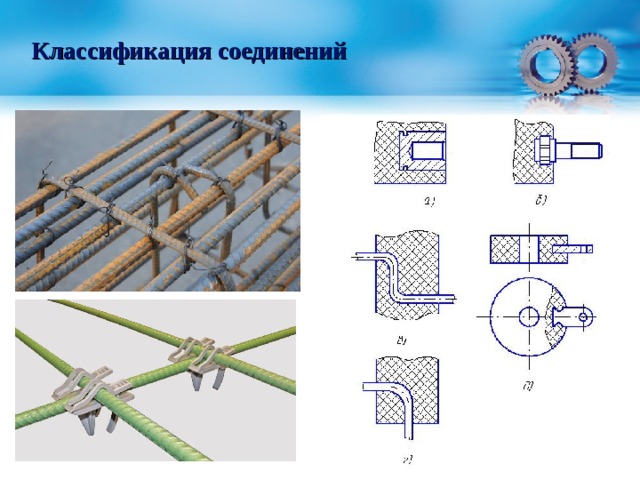

По типу соединяемых деталей можно выделить:

а) соединения деталей типа вал и ступица: шпоночные, шлицевые, профильные и прессовые;

б) соединения всех других деталей (корпусных, листовых, трубчатых и т.д.): резьбовые, сварные, заклепочные.

Классификация соединений

Основным критерием работоспособности и расчёта соединений является прочность – статическая и усталостная.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т.п.

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

Классификация соединений

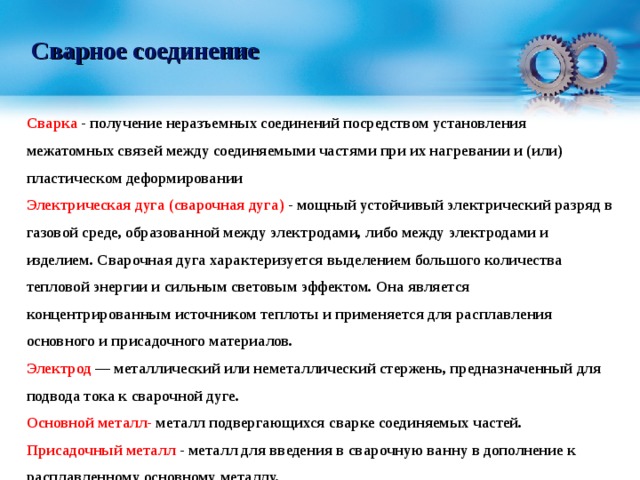

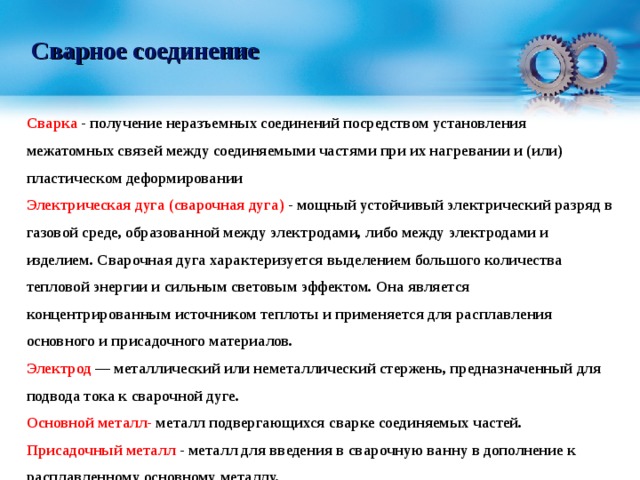

Сварное соединение

Сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании

Электрическая дуга (сварочная дуга) - мощный устойчивый электрический разряд в газовой среде, образованной между электродами, либо между электродами и изделием. Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником теплоты и применяется для расплавления основного и присадочного материалов.

Электрод — металлический или неметаллический стержень, предназначенный для подвода тока к сварочной дуге.

Основной металл- металл подвергающихся сварке соединяемых частей.

Присадочный металл - металл для введения в сварочную ванну в дополнение к расплавленному основному металлу.

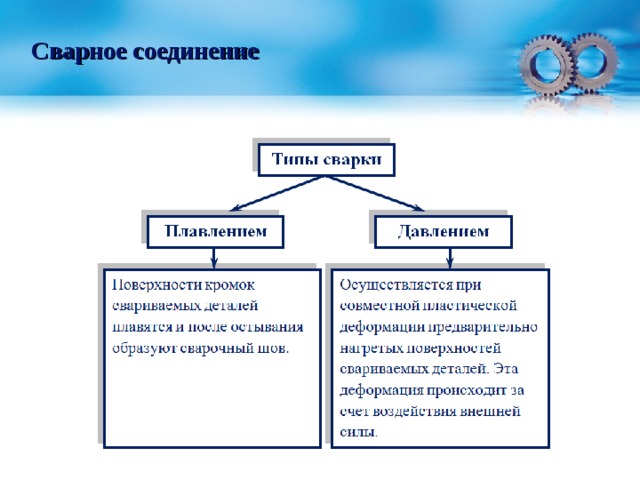

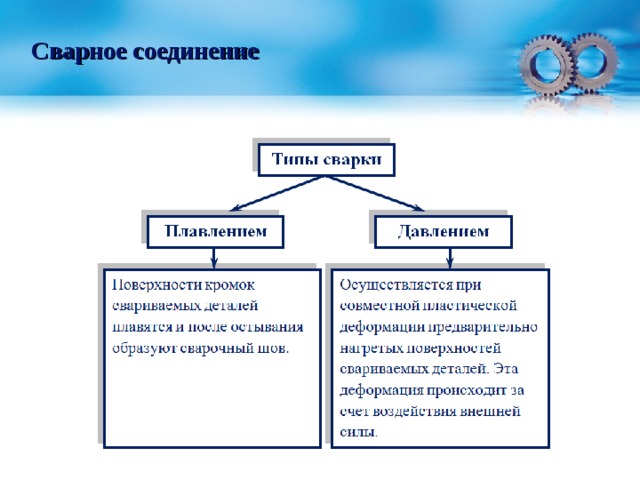

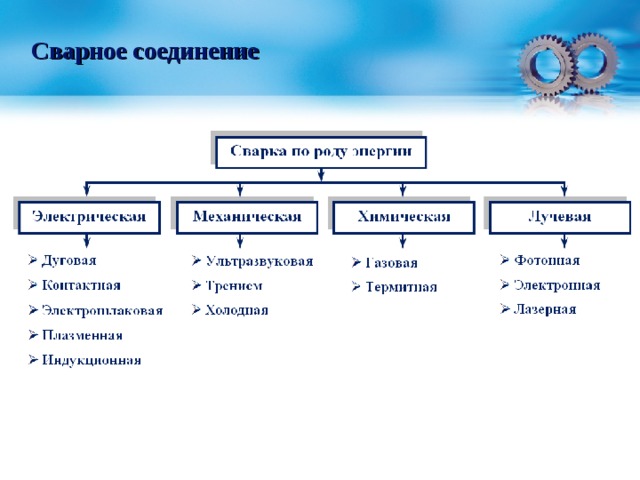

Сварное соединение

Сварное соединение

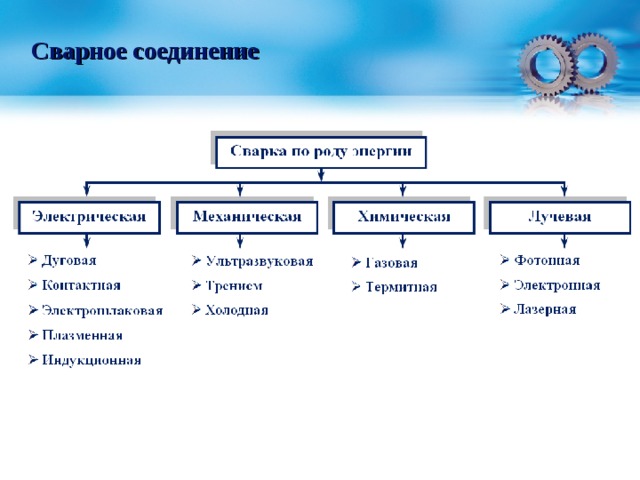

Сварное соединение

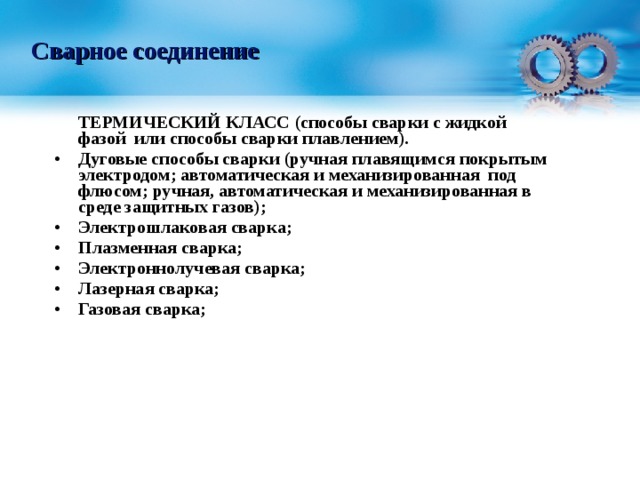

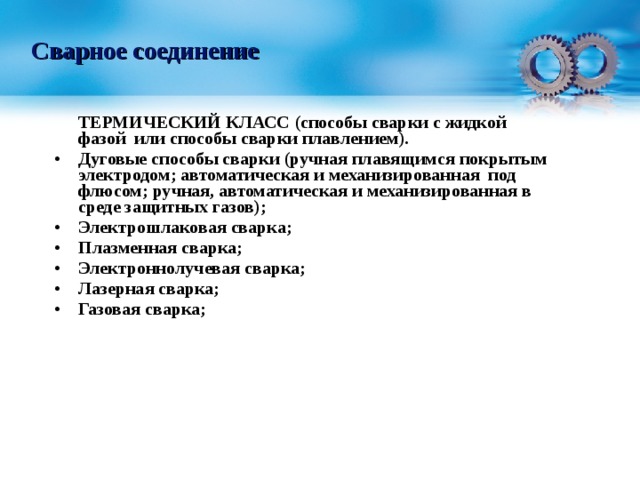

ТЕРМИЧЕСКИЙ КЛАСС (способы сварки с жидкой фазой или способы сварки плавлением).

- Дуговые способы сварки (ручная плавящимся покрытым электродом; автоматическая и механизированная под флюсом; ручная, автоматическая и механизированная в среде защитных газов);

- Электрошлаковая сварка;

- Плазменная сварка;

- Электроннолучевая сварка;

- Лазерная сварка;

- Газовая сварка;

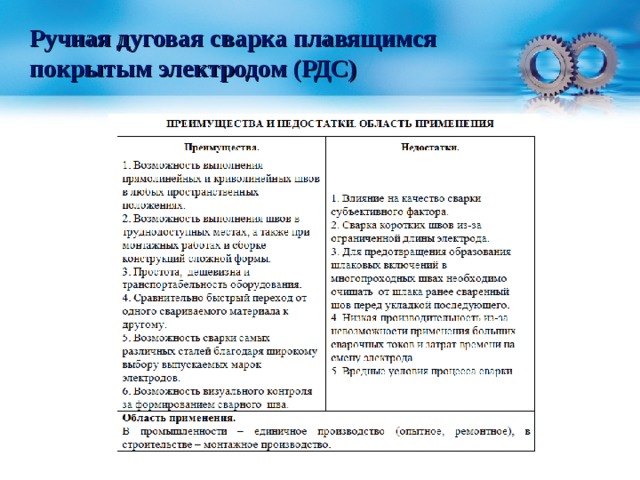

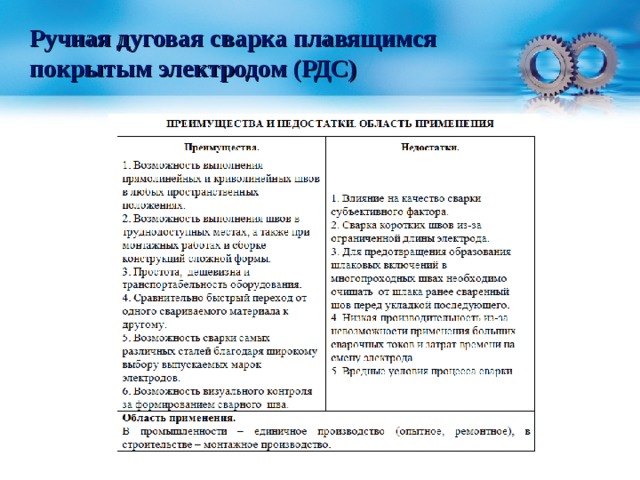

Ручная дуговая сварка плавящимся покрытым электродом (РДС)

Ручная дуговая сварка плавящимся покрытым электродом - дуговая сварка плавящимся электродом, выполняемая вручную с использованием покрытого электрода.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами ручной дуговой сварки покрытыми электродами являются: величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки V св, диаметр электрода.

Ручная дуговая сварка плавящимся покрытым электродом (РДС)

Автоматическая дуговая сварка под флюсом проволочным электродом (электродной проволокой)

Автоматическая дуговая сварка - дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе и по заданной программе.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными параметрами режима дуговой сварки под флюсом проволочным электродом являются: диаметр электродной (сварочной) проволоки, величина сварочного тока, напряжение на дуге, скорость сварки V св, скорость подачи электродной проволоки V пп. Дополнительными параметрами являются: род и полярность тока (при постоянном токе), толщина слоя флюса.

Автоматическая дуговая сварка под флюсом проволочным электродом (электродной проволокой)

Преимущества.

Недостатки.

1. Возможность использования больших сварочных токов (от 500 до 1500 А). Отсутствие покрытия позволяет приблизить токоподвод к торцу проволоки (на расстояние 40 – 60 мм от торца электродной проволоки), устраняя тем самым перегрев электрода даже при больших значениях сварочного тока.

2. Возрастание производительность процесса сварки в 10 – 15 раз. Высокая производительность достигается: использованием больших сварочных токов и, как следствие, увеличением коэффициента наплавки до 20…25 г/(А·ч); непрерывностью процесса сварки; более полным использованием теплоты дуги для сварки (до 95%).

3. Увеличение глубины проплавления в связи с повышением тепловой мощности и давления дуги вследствие использования больших сварочных токов.

1. Значительный нагрев изделия в процессе сварки и, как следствие, большие сварочные деформации и напряжения.

2. Сварка тел вращения диаметром более 30 мм, т.к. при меньших диаметрах перегрев изделия приводит к стеканию расплавленного металла и флюса по дуге цилиндрической поверхности.

3. Сварка только в нижнем положении (без специальных приспособлений максимальный наклон изделия до 15°) из-за повышенной текучести расплавленных металла и флюса.

4. Неэкономичность использования при сварке коротких швов протяженностью менее 250 мм.

5. Для предотвращения образования шлаковых включений в многопроходных швах необходимо очищать от шлака ранее сваренный шов перед укладкой последующего.

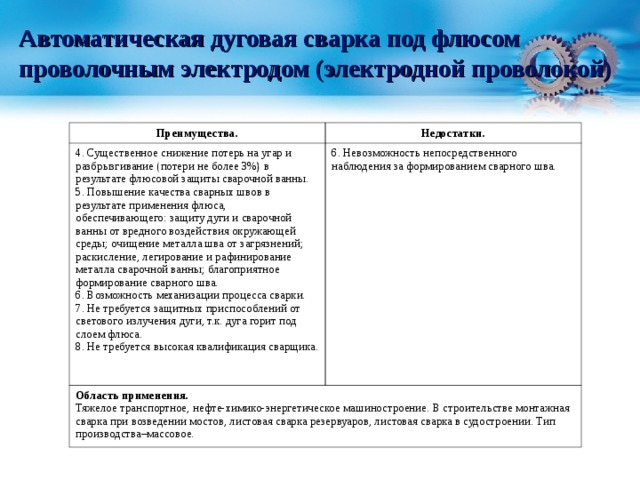

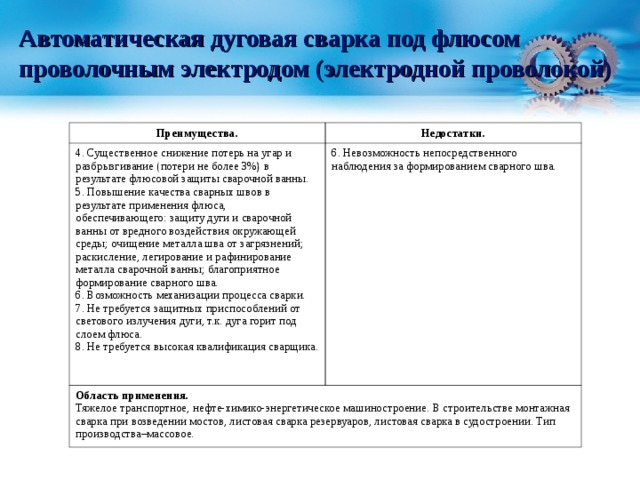

Автоматическая дуговая сварка под флюсом проволочным электродом (электродной проволокой)

Преимущества.

Недостатки.

4. Существенное снижение потерь на угар и разбрызгивание (потери не более 3%) в результате флюсовой защиты сварочной ванны.

5. Повышение качества сварных швов в результате применения флюса, обеспечивающего: защиту дуги и сварочной ванны от вредного воздействия окружающей среды; очищение металла шва от загрязнений; раскисление, легирование и рафинирование металла сварочной ванны; благоприятное формирование сварного шва.

6. Возможность механизации процесса сварки.

7. Не требуется защитных приспособлений от светового излучения дуги, т.к. дуга горит под слоем флюса.

8. Не требуется высокая квалификация сварщика.

6. Невозможность непосредственного наблюдения за формированием сварного шва.

Область применения.

Тяжелое транспортное, нефте-химико-энергетическое машиностроение. В строительстве монтажная сварка при возведении мостов, листовая сварка резервуаров, листовая сварка в судостроении. Тип производства–массовое.

Дуговая сварка в защитном газе плавящимся электродом

Дуговая сварка в защитном газе плавящимся электродом - дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи. Дуговая сварка в защитном газе плавящимся электродом может быть автоматической и механизированной.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами дуговая сварки в защитном газе плавящимся электродом являются: величина сварочного тока, род и полярность тока, напряжение на дуге, расход защитного газа, скорость сварки V св, диаметр электродной проволоки, скорость подачи электродной проволоки V пп.

Дуговая сварка в защитном газе плавящимся электродом

Преимущества.

Недостатки.

1. Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами).

2. Надежная защита зоны сварки от влияния атмосферы..

3. Минимальная чувствительность к образованию оксидов.

4. Отсутствие шлаковой корки и, следовательно, исключение операции очистки от шлака ранее сваренного шва перед укладкой последующего при сварке многопроходных швов.

5. Практическое исключение в сварном шве неметаллических включений (т.к. защита только газовая).

6.Возможность сварки во всех пространственных положениях.

7. Возможность визуального контроля формирования шва.

1. Чувствительность к сквозняку, ветру, которые могут выдувать защитные газы из зоны сварки

2. Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%).

3. Мощное излучение дуги.

4. Ограничение по сварочному току (сварка возможна только на постоянном токе).

5. Дороговизна инертных газов, т.е. высокая стоимость сварки. 6. Высокая скорость охлаждения сварного соединения (охлаждение изделия защитным газом).

7. Требуется хорошая вентиляция.

8. Сварка в CO 2 возможна в основном для углеродистых и низколегированных сталей.

Область применения.

Практически все отрасли машиностроения; в строительстве на монтаже крупногабаритных конструкций; автоматическая сварка неповоротных стыков трубопроводов большого диаметра.

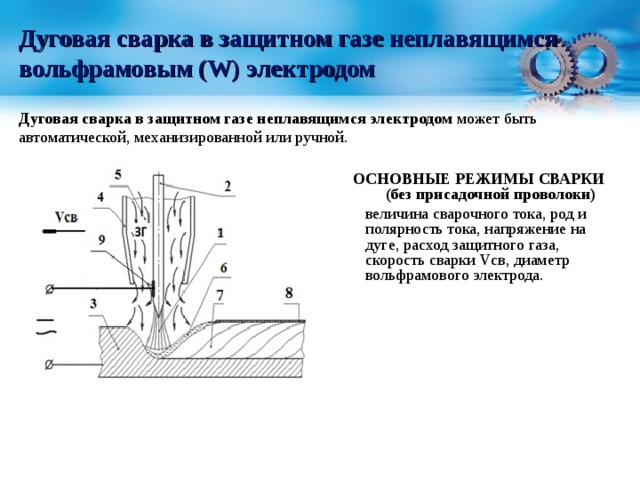

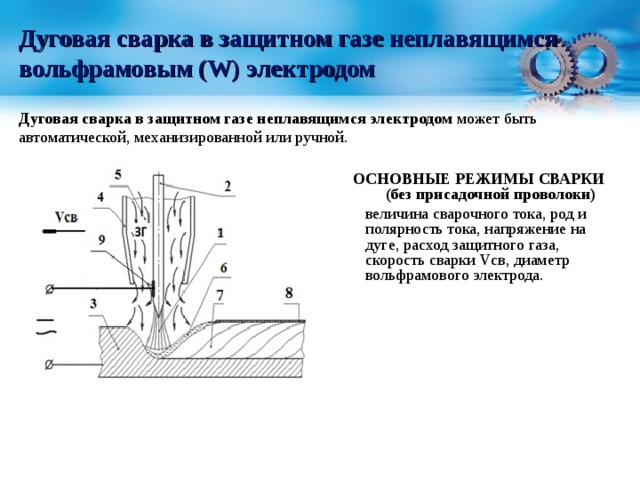

Дуговая сварка в защитном газе неплавящимся вольфрамовым (W) электродом

Дуговая сварка в защитном газе неплавящимся электродом может быть автоматической, механизированной или ручной.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ (без присадочной проволоки)

величина сварочного тока, род и полярность тока, напряжение на дуге, расход защитного газа, скорость сварки V св, диаметр вольфрамового электрода.

Дуговая сварка в защитном газе неплавящимся вольфрамовым (W) электродом

Дуговая сварка в защитном газе неплавящимся электродом может быть автоматической, механизированной или ручной.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

(с присадочной проволокой)

величина сварочного тока, род и полярность тока, напряжение на дуге, расход защитного газа, скорость сварки V св, диаметр вольфрамового электрода, диаметр присадочной проволоки, скорость подачи присадочной проволоки V пп.

Дуговая сварка в защитном газе неплавящимся вольфрамовым (W) электродом

Преимущества.

Недостатки.

1. Высокая устойчивость дуги независимо от рода и полярности тока.

2. Возможно получение металла шва с долей участия основного металла от 0 ( с присадкой) до 100% (без присадки).

3. Изменяя скорость подачи, угол наклона и марку присадочной проволоки можно регулировать геометрические параметры сварного шва и химический состав металла шва.

4.Возможность сварки во всех пространственных положениях.

5. Возможность визуального контроля за формированием сварного шва.

6. Отсутствие шлаковой корки и, следовательно, исключение операции очистки от шлака ранее сваренного шва перед укладкой последующего при сварке многопроходных швов.

7. Практическое исключение в сварном шве неметаллических включений (т.к. защита только газовая).

1. Необходимость в устройствах, обеспечивающих начальное возбуждение дуги.

2. Высокая скорость охлаждения сварного соединения (охлаждение изделия защитным газом).

3. Дороговизна инертных газов, т.е. высокая стоимость сварки.

4. Низкий ресурс работы неплавящегося электрода без его восстановления (W дорог и дефицитен).

5. Требуется хорошая вентиляция, т.к. Ar тяжелее воздуха и скапливается в помещении.

Область применения.

Практически все отрасли машиностроения; строительство (монтаж); сварка корневых швов трубопроводов малого диаметра. Тип производства – серийное, массовое.

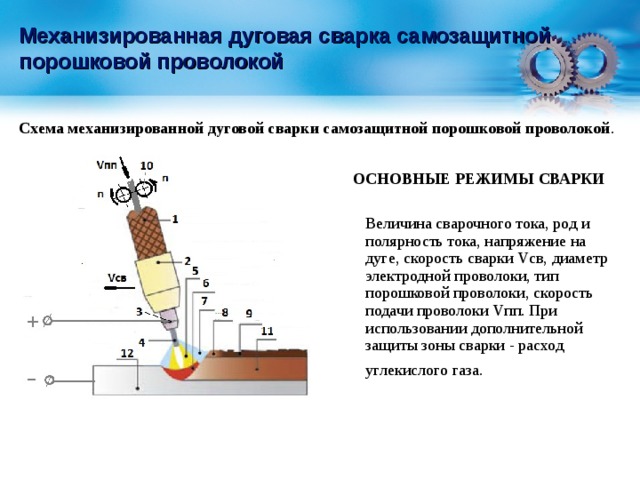

Механизированная дуговая сварка самозащитной порошковой проволокой

Порошковая проволока - сварочная проволока, состоящая из металлической оболочки, заполненной порошкообразными веществами.

Механизированная дуговая сварка самозащитной порошковой проволокой

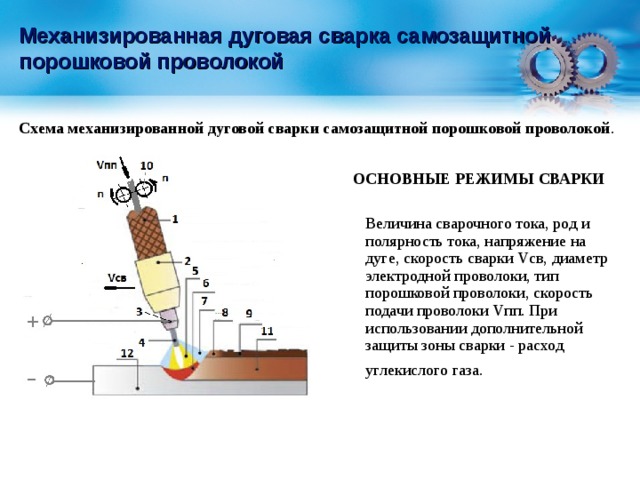

Схема механизированной дуговой сварки самозащитной порошковой проволокой .

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки V св, диаметр электродной проволоки, тип порошковой проволоки, скорость подачи проволоки V пп. При использовании дополнительной защиты зоны сварки - расход углекислого газа.

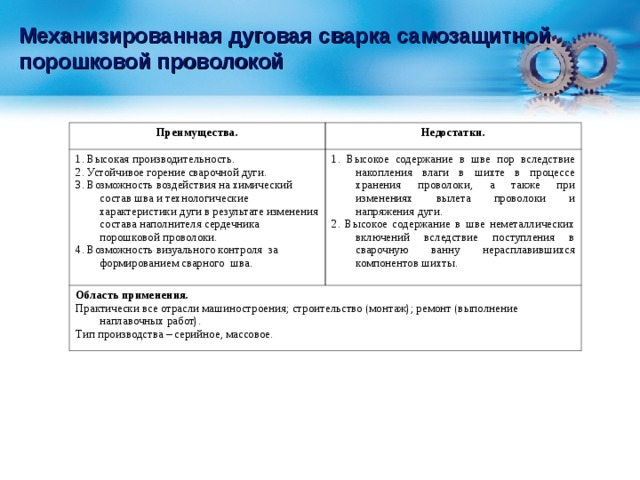

Механизированная дуговая сварка самозащитной порошковой проволокой

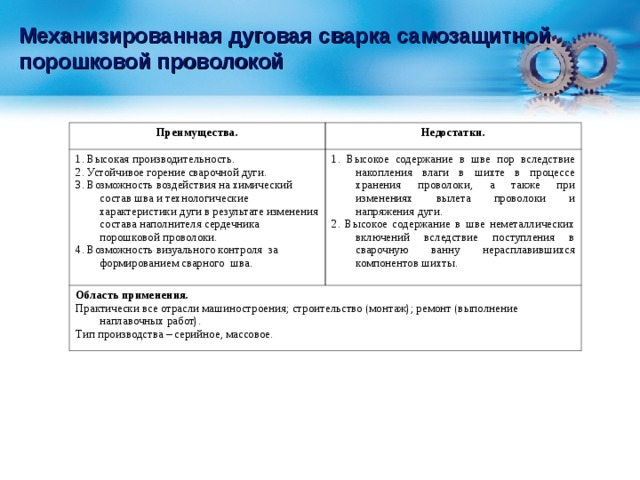

Преимущества.

Недостатки.

1. Высокая производительность.

2. Устойчивое горение сварочной дуги.

3. Возможность воздействия на химический состав шва и технологические характеристики дуги в результате изменения состава наполнителя сердечника порошковой проволоки.

4. Возможность визуального контроля за формированием сварного шва.

1. Высокое содержание в шве пор вследствие накопления влаги в шихте в процессе хранения проволоки, а также при изменениях вылета проволоки и напряжения дуги.

2. Высокое содержание в шве неметаллических включений вследствие поступления в сварочную ванну нерасплавившихся компонентов шихты.

Область применения.

Практически все отрасли машиностроения; строительство (монтаж); ремонт (выполнение наплавочных работ).

Тип производства – серийное, массовое.

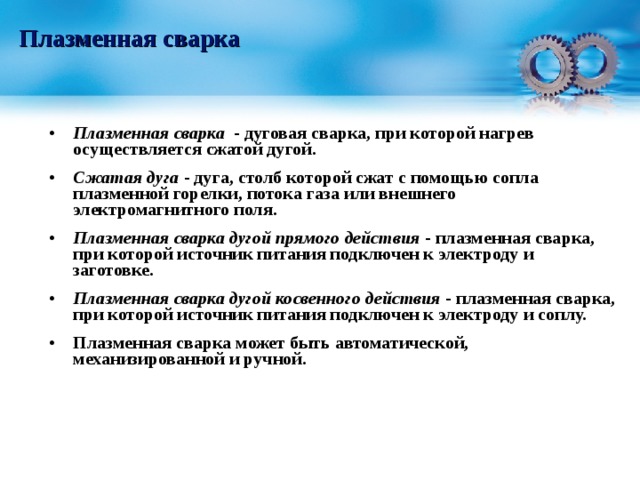

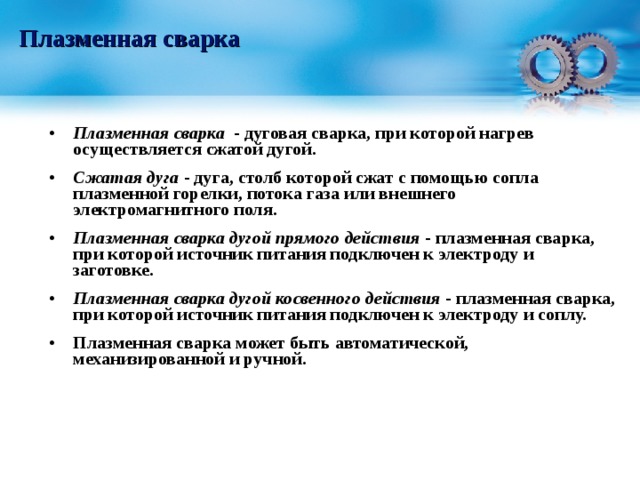

Плазменная сварка

- Плазменная сварка - дуговая сварка, при которой нагрев осуществляется сжатой дугой.

- Сжатая дуга - дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля.

- Плазменная сварка дугой прямого действия - плазменная сварка, при которой источник питания подключен к электроду и заготовке.

- Плазменная сварка дугой косвенного действия - плазменная сварка, при которой источник питания подключен к электроду и соплу.

- Плазменная сварка может быть автоматической, механизированной и ручной.

Плазменная сварка

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами плазменной сварки являются: величина сварочного тока, род и полярность тока, диаметр неплавящегося (вольфрамового) электрода, напряжение сварки, расход плазмообразующего газа, расход защитного газа, скорость сварки V св,.

Схема плазменной сварки

а – плазменная сварка дугой косвенного действия; б – плазменная сварка дугой прямого действия.

Плазменная сварка

Преимущества.

Недостатки.

1.Плазма является концентрированным источником теплоты и вследствие этого обладает большей проплавляющей способностью. Плазменной дугой можно сваривать металл толщиной 10 мм без разделки кромок и применения присадочного металла. При этом снижается тепловое влияние дуги на основной металл и уменьшаются сварочные деформации.

2.Плазменная дуга обладает высокой стабильностью горения, что обеспечивает повышенное качество сварных швов. Это позволяет выполнять так называемую микроплазменную сварку металла толщиной 0,025…0,8 мм.

3. Возможность сварки металлов и неметаллов при использовании плазматрона косвенного действия (использовании плазменной струи).

4.Увеличивая ток и расход газа, можно получить проникающую плазменную дугу, имеющую резко повышенные тепловую мощность, скорость истечения и давление плазмы. Такая дуга обеспечивает эффективный процесс резки, поскольку не только даёт сквозное проплавление, но и выдувает расплавленный металл из зоны воздействия.

1. Недолговечность горелок вследствие частого выхода из строя сопел, сменных насадок и вольфрамовых электродов.

2. Выгорание легкоплавких легирующих элементов вследствие высоких температур плазмы.

3. Большое число параметров, влияющих на геометрию проплавления и трудности их контроля.

4. Достаточно сложное оборудование.

Область применения.

Сварка плазменной струей – в основном тонколистовые материалы (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка (электронная промышленность). Сварка плазменной дугой (сварка больших толщин (до 40 мм) за один проход) – в заготовительном производстве. Плазменная резка, наплавка.

Электрошлаковая сварка (ЭШС)

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Величина сварочного тока, род и полярность тока, напряжение сварки, скорость сварки V св, диаметр электродной проволоки, скорость подачи электродной проволоки V пп.

Электрошлаковая сварка (ЭШС)

Преимущества.

Недостатки.

1. Повышенная производительность, обусловленная непрерывностью процесса сварки (сварка за один проход заготовок больших толщин), а также высоким значением сварочного тока.

2. Снижение затрат на выполнения 1 м сварного шва вследствие повышения производительности, отсутствия необходимости предварительной разделки кромок заготовок, снижения расхода флюса и электроэнергии.

3. Возможность металлургической обработки металла шва (рафинирование, легирование).

4. Не требуется высокая квалификация сварщика.

1. Громоздкое и дорогое оборудование.

2. Экономически выгодно применять ЭШС только при толщине металла более 25 мм.

3. Необратимые изменения в структуре металла ( снижение прочности и пластичности околошовной зоны) вследствие длительного пребывания металла в области высоких температур

Область применения.

Тяжёлое машиностроение при изготовлении ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п.

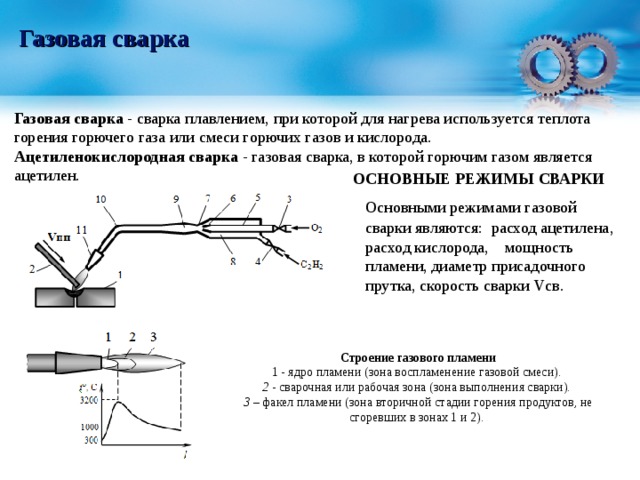

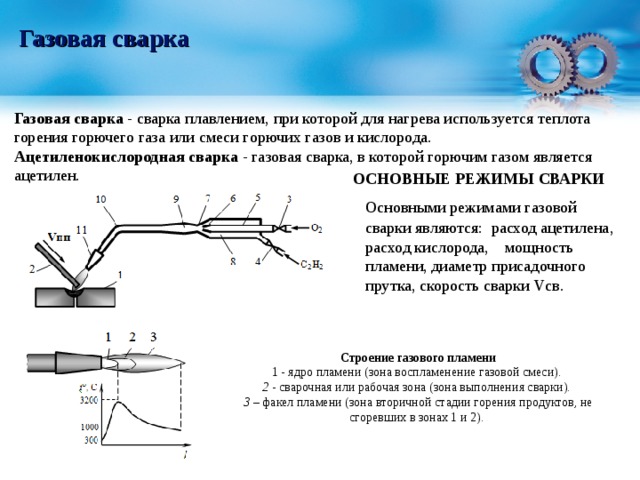

Газовая сварка

Газовая сварка - сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода. Ацетиленокислородная сварка - газовая сварка, в которой горючим газом является ацетилен.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами газовой сварки являются: расход ацетилена, расход кислорода, мощность пламени, диаметр присадочного прутка, скорость сварки V св.

Строение газового пламени

1 - ядро пламени (зона воспламенение газовой смеси).

2 - сварочная или рабочая зона (зона выполнения сварки).

3 – факел пламени (зона вторичной стадии горения продуктов, не сгоревших в зонах 1 и 2).

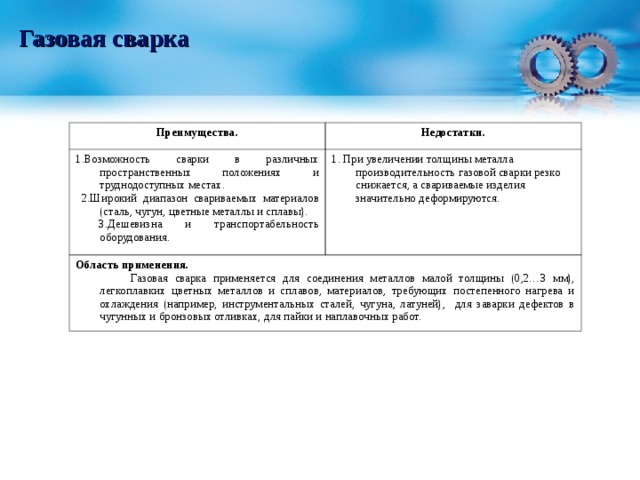

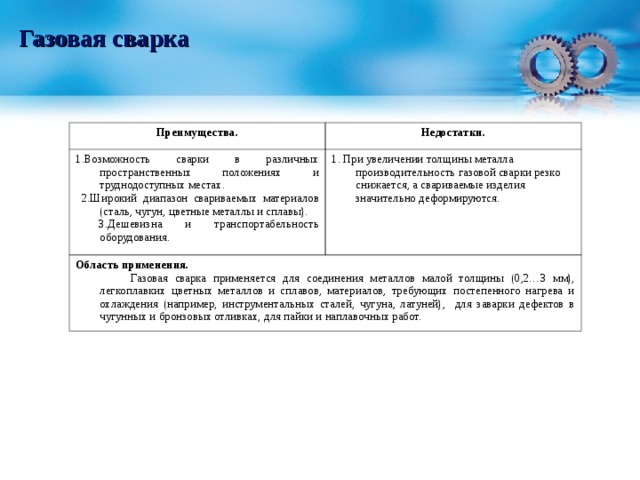

Газовая сварка

Преимущества.

Недостатки.

1.Возможность сварки в различных пространственных положениях и труднодоступных местах.

2.Широкий диапазон свариваемых материалов (сталь, чугун, цветные металлы и сплавы).

3.Дешевизна и транспортабельность оборудования.

1. При увеличении толщины металла производительность газовой сварки резко снижается, а свариваемые изделия значительно деформируются.

Область применения.

Газовая сварка применяется для соединения металлов малой толщины (0,2…3 мм), легкоплавких цветных металлов и сплавов, материалов, требующих постепенного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для заварки дефектов в чугунных и бронзовых отливках, для пайки и наплавочных работ.

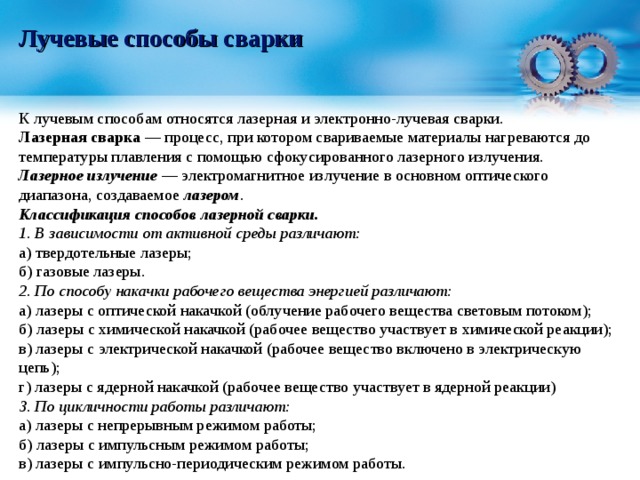

Лучевые способы сварки

К лучевым способам относятся лазерная и электронно-лучевая сварки. Лазерная сварка — процесс, при котором свариваемые материалы нагреваются до температуры плавления с помощью сфокусированного лазерного излучения. Лазерное излучение — электромагнитное излучение в основном оптического диапазона, создаваемое лазером . Классификация способов лазерной сварки. 1. В зависимости от активной среды различают: а) твердотельные лазеры; б) газовые лазеры. 2. По способу накачки рабочего вещества энергией различают: а) лазеры с оптической накачкой (облучение рабочего вещества световым потоком); б) лазеры с химической накачкой (рабочее вещество участвует в химической реакции); в) лазеры с электрической накачкой (рабочее вещество включено в электрическую цепь); г) лазеры с ядерной накачкой (рабочее вещество участвует в ядерной реакции) 3. По цикличности работы различают: а) лазеры с непрерывным режимом работы; б) лазеры с импульсным режимом работы; в) лазеры с импульсно-периодическим режимом работы.