Оборудование для раскроя пиломатериалов на заготовки.

В условиях производства раскрой пиломатериалов на заготовки осуществляется на станках, принцип работы которых определяется их технологическим назначением. Поперечным способом раскраивают пиломатериалы на однопильных круглопильных станках, с помощью которых формируют длину черновых заготовок, вырезают пороки или торцуют в размер. Поэтому они называются торцовочными. Режущим инструментом в таких станках являются дисковые пилы диаметром 125 - 400 мм и толщиной 1,2 - 3,0 мм, которые по отношению к обрабатываемому материалу бывают с верхним и нижним расположением. Во избежание несчастных случаев пильный диск огражден металлическим кожухом. По способу подачи материала различают станки проходного и позиционного типов. В станках проходного типа осуществляется движение доски или заготовки в сторону пилы, в станках позиционного типа - наоборот.

Подача материала может быть механизированной и ручной. В станках позиционного типа с механизированной подачей движение пилы может осуществляться по дугообразной (балансирные и маятниковые) или прямолинейной (шарнирные и суппортные) траекториям. Суппортные станки обеспечивают более точную распиловку. Для размещения раскраиваемого материала и его передвижения каждый станок оснащается роликовым столом, который имеет упоры для отметки длины пиломатериалов и заготовок.

Д ля раскроя кратных по длине заготовок, а также для их торцовки используют концеравнители, которые могут иметь две, три или четыре пилы. Особенности установки пил в них заключаются в том, что только один пильный диск жестко закреплен на валу (комлевая пила), а положение остальных дисков может изменяться в зависимости от того, на каком расстоянии необходимо произвести резы. Подобные двух- или трехпильные установки проходного типа получили название «слешера». Концеравнитель позиционного типа - триммер - отличается тем, что может иметь батарею пил (две крайние из которых неподвижны), вступающих в работу самостоятельно, по команде оператора. Концеравнители устанавливаются совместно с двухцепными конвейерами для подачи материала в зону раскроя. Скорость движения цепей может изменяться и регулироваться двухступенчатым редуктором. Производительность торцовочных станков АТ, шт./смену, определяют по формуле

ля раскроя кратных по длине заготовок, а также для их торцовки используют концеравнители, которые могут иметь две, три или четыре пилы. Особенности установки пил в них заключаются в том, что только один пильный диск жестко закреплен на валу (комлевая пила), а положение остальных дисков может изменяться в зависимости от того, на каком расстоянии необходимо произвести резы. Подобные двух- или трехпильные установки проходного типа получили название «слешера». Концеравнитель позиционного типа - триммер - отличается тем, что может иметь батарею пил (две крайние из которых неподвижны), вступающих в работу самостоятельно, по команде оператора. Концеравнители устанавливаются совместно с двухцепными конвейерами для подачи материала в зону раскроя. Скорость движения цепей может изменяться и регулироваться двухступенчатым редуктором. Производительность торцовочных станков АТ, шт./смену, определяют по формуле

г де Т - продолжительность смены, мин; m - число одновременно обрабатываемых досок, шт.;

де Т - продолжительность смены, мин; m - число одновременно обрабатываемых досок, шт.;

tд - время, затрачиваемое на раскрой одной доски, мин;

k - коэффициент использования рабочего времени станка (k = 0,9).

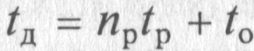

Время, затрачиваемое на раскрой одной доски, определяют по формуле

где пр - число резов, приходящихся на одну доску;

tp - время одного реза, мин (для обрезных досок – 1 - 2 с, для необрезных – 2 - 3 с);

tо - время, затрачиваемое на индивидуальный осмотр и перемещение доски (пачки досок), мин.

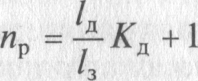

Ч исло поперечных резов, приходящихся на одну доску, определяют по формуле

исло поперечных резов, приходящихся на одну доску, определяют по формуле

г де lд - средняя длина доски, м; l3 - средняя длина заготовки, м; К д - коэффициент, учитывающий вырезку дефектных мест (принимается от 1, что соответствует более высокому качеству, до 2).

де lд - средняя длина доски, м; l3 - средняя длина заготовки, м; К д - коэффициент, учитывающий вырезку дефектных мест (принимается от 1, что соответствует более высокому качеству, до 2).

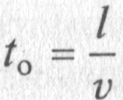

Время, затрачиваемое на индивидуальный осмотр и перемещение доски по роликовому конвейеру, определяют по формуле

где l - длина доски, м; v - скорость перемещения доски по роликовому конвейеру с индивидуальным осмотром (v = 15 - 25 м/мин). Подобные установки встраиваются в линии сортировки сырых пиломатериалов для торцевания досок, вырабатываемых из боковых зон бревна и имеющих обзол в вершинном торце, который нужно удалить, а также в линии сортировки сухих пиломатериалов для зачистки торцов, имеющих смятие и трещины после сушки.

Торцовочные станки с ручной подачей относятся к группе универсальных, так как раскрой на них может осуществляться вдоль, поперек и под углом. Такие станки нашли широкое применение в цехах деревообработки с небольшим объемом производительности или для индивидуального раскроя. Высокая точность распиловки под углом позволила использовать их для получения заготовок и деталей, соединяемых «на ус».

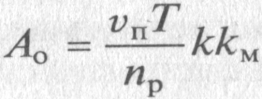

Д ля раскроя пиломатериалов продольным способом также используют круглопильные прирезные станки, которые служат для точного раскроя обрезных и необрезных пиломатериалов и заготовок по ширине. Различают станки с одной, двумя пилами и многопильные. Подача материала в станок осуществляется вручную или механизированно с помощью вальцов, конвейера (гусеничного механизма) или каретки. Наиболее распространены станки с механизированной подачей. Широкое применение получили однопильные станки с гусеничной подачей, а также многопильные станки с вальцово-дисковой подачей (до 10 пил). Подающие столы всех станков оснащены прижимными линейками для обеспечения прямолинейности резов, а сами станки оснащены когтевой завесой устройством, предотвращающим обратный выброс пиломатериалов или заготовок при их подаче в станок. Производительность однопильных станков Ао, м/смену, определяют по формуле

ля раскроя пиломатериалов продольным способом также используют круглопильные прирезные станки, которые служат для точного раскроя обрезных и необрезных пиломатериалов и заготовок по ширине. Различают станки с одной, двумя пилами и многопильные. Подача материала в станок осуществляется вручную или механизированно с помощью вальцов, конвейера (гусеничного механизма) или каретки. Наиболее распространены станки с механизированной подачей. Широкое применение получили однопильные станки с гусеничной подачей, а также многопильные станки с вальцово-дисковой подачей (до 10 пил). Подающие столы всех станков оснащены прижимными линейками для обеспечения прямолинейности резов, а сами станки оснащены когтевой завесой устройством, предотвращающим обратный выброс пиломатериалов или заготовок при их подаче в станок. Производительность однопильных станков Ао, м/смену, определяют по формуле

где vп - скорость подачи материала, м/мин;

продолжительность смены, мин; пр - число продольных резов, зависящее от ширины материала и выпиливаемых заготовок;

k - коэффициент использования рабочего времени станка (k = 0,90 - 0,95);

k м - коэффициент использования машинного времени станка (для станка с ручной подачей kм = 0,6 - 0,7; с автоподачей kм = 0,9).

м - коэффициент использования машинного времени станка (для станка с ручной подачей kм = 0,6 - 0,7; с автоподачей kм = 0,9).

Скорость подачи для станков проходного типа определяют по формуле

где иᴢ - подача на зуб (иᴢ = 0,3 - 0,4 мм для твердых лиственных пород;

uz = 0,4 - 0,6 мм для хвойных и мягких лиственных пород);

п в - частота вращения вала, мин-1; ᴢ - число зубьев.

в - частота вращения вала, мин-1; ᴢ - число зубьев.

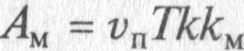

Производительность многопильных станков Ам, м/смену, определяют по формуле

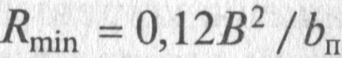

Д ля прямолинейного раскроя толстых досок и заготовок на более тонкие, а также для распиловки горбылей на доски используют ребровые, или делительные, станки, а для прямо- и криволинейного раскроя досок и заготовок - столярные станки. Режущим инструментом в ребровых круглопильных станках в основном являются круглые одно- и двусторонние конические пилы диаметром 500 - 800 мм и толщиной 1,0 - 1,4 мм. Например, на станке марки ЦР-4А можно выпиливать заготовки толщиной6 - 130 мм при высоте пропила до 180 мм. Вертикальные или горизонтальные ленточнопильные станки имеют пильное полотно со следующими параметрами: толщина 1,0 - 1,4 мм, ширина 85 - 175 мм. В столярных станках используют более тонкие (0,6 - 0,9 мм) и узкие (10 - 60 мм) пилы с вертикальным расположением. Ширину пильной ленты выбирают в зависимости от радиуса кривизны заготовки: чем он меньше, тем уже должна быть лента. Минимальный радиус кривизны заготовки мм, в этом случае определяют по формуле

ля прямолинейного раскроя толстых досок и заготовок на более тонкие, а также для распиловки горбылей на доски используют ребровые, или делительные, станки, а для прямо- и криволинейного раскроя досок и заготовок - столярные станки. Режущим инструментом в ребровых круглопильных станках в основном являются круглые одно- и двусторонние конические пилы диаметром 500 - 800 мм и толщиной 1,0 - 1,4 мм. Например, на станке марки ЦР-4А можно выпиливать заготовки толщиной6 - 130 мм при высоте пропила до 180 мм. Вертикальные или горизонтальные ленточнопильные станки имеют пильное полотно со следующими параметрами: толщина 1,0 - 1,4 мм, ширина 85 - 175 мм. В столярных станках используют более тонкие (0,6 - 0,9 мм) и узкие (10 - 60 мм) пилы с вертикальным расположением. Ширину пильной ленты выбирают в зависимости от радиуса кривизны заготовки: чем он меньше, тем уже должна быть лента. Минимальный радиус кривизны заготовки мм, в этом случае определяют по формуле

г де В - ширина ленты, мм;

де В - ширина ленты, мм;

bп - развод зубьев пилы на одну сторону, мм.

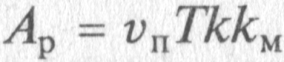

Во избежание несчастных случаев круглые пилы закрыты специальными кожухами, а на ленточных станках установлены упорные ролики, предупреждающие аварийный сбег пилы с пильного шкива во время ее работы и специальные ловители в случае обрыва пильного полотна. Подача пиломатериалов или заготовок в делительных станках осуществляется в положении «на ребро». В круглопильных станках подающим органом являются вертикально расположенные вальцы, в горизонтальных и вертикальных ленточных станках возможны ручная и механизированная подачи. Производительность круглопильных и ленточнопильных ребровых станков Ар, м/смену, определяют по формуле

Р

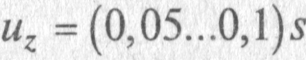

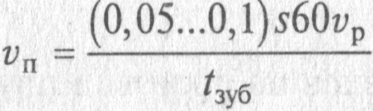

екомендуемая скорость резания для ленточных станков - не более 15 м/мин. Подачу на зуб пилы определяют следующим образом:

екомендуемая скорость резания для ленточных станков - не более 15 м/мин. Подачу на зуб пилы определяют следующим образом:

где s - толщина пилы, мм. Скорость подачи vп м/мин, определяют по формуле

где vp - скорость резания, м/мин;

tзуб - шаг зубьев, мм.

Операция калибрования, или предварительного строгания, пиломатериалов осуществляется на рейсмусовых или четырехсторонних продольно-фрезерных станках, в которых последовательное снятие тонкого слоя древесины уменьшает шероховатость поверхности, а также более отчетливо выявляет скрытые пороки древесины. Режущими инструментами в них являются фрезы и ножевые головки, которые обрабатывают поверхность с двух или четырех сторон одновременно за один проход. Число фрез и ножевых головок, а также схема их расположения в четырехстороннем продольно-фрезерном станке зависят от степени калибрования, которая определяется толщиной снимаемого слоя. Станки легкого и среднего типов имеют нижнее расположение шпинделя и сосредоточенную подачу (торец в торец), которая обеспечивается двумя конвейерами или конвейером и вальцами в диапазоне 5 - 45 м/мин.

В станках тяжелого типа скорость подачи колеблется от 100 до 200 м/мин. Ручная подача возможна только до скорости подачи 30 м/мин, в остальных случаях она осуществляется автоматически. Для удобства подачи материала станок оснащен прижимными вальцами, которые включены в единый блок вместе с режущим инструментом и подающими вальцами, что обеспечивает удобство настройки.

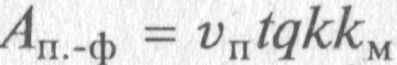

У даление стружки и опилок из зоны резания осуществляется системой их отсоса в специальные фильтры, которые для каждого станка устанавливаются отдельно (местная система аспирации) или посредством их пневматической транспортировки в общий бункер. Производительность четырехсторонних продольно-фрезерных станков Ап.-ф, м3/смену, определяют по формуле

даление стружки и опилок из зоны резания осуществляется системой их отсоса в специальные фильтры, которые для каждого станка устанавливаются отдельно (местная система аспирации) или посредством их пневматической транспортировки в общий бункер. Производительность четырехсторонних продольно-фрезерных станков Ап.-ф, м3/смену, определяют по формуле

где q - объем одной доски, м3;

k - коэффициент использования рабочего времени (k = 0,9 - 0,95);

kм - коэффициент использования машинного времени (kм = 0,9 - 0,95).

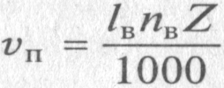

С корость подачи определяют по формуле

корость подачи определяют по формуле

где lв - длина волны, мм; пв - частота вращения ножевого вала, об/мин; Z - число работающих ножей, шт.