СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические указания по практическим занятиям по Материаловедению

Методические указания по выполнению практических работ ОП. 04 Материаловедение предназначены для обучающихся по специальности 23.02.05 Эксплуатация транспортного электрооборудования и автоматики (по видам транспорта, за исключением водного). В методических указаниях рассмотрены методы определения твердости, прочности и пластичности материалов, разобраны методы изучения структуры сталей и чугунов, приведены структуры различных сталей и чугунов и их маркировка

Просмотр содержимого документа

«Методические указания по практическим занятиям по Материаловедению»

МИНИСТЕРСТВО НАУКИ и высшего образования

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ»

Многопрофильный колледж

Политехническое отделение

МАТЕРИАЛОВЕДЕНИЕ

Методические указания для практических занятий по дисциплине

ОП.04 Материаловедение для обучающихся по специальности 23.02.05 Эксплуатация транспортного электрооборудования и автоматики

(по видам транспорта, за исключением водного), очной формы обучения

Составитель:

Д.А. Сутырин,

преподаватель высшей квалификационной категории

Тюмень

ТИУ

2020

2020

Материаловедение : методические указания для практических занятий по дисциплине ОП.04 Материаловедение для обучающихся по специальности 23.02.05 Эксплуатация транспортного электрооборудования и автоматики (по видам транспорта, за исключением водного), очной формы обучения. / сост. Д. А. Сутырин; Тюменский индустриальный университет.- Тюмень: Издательский центр БИК ТИУ, 2020. - 48с.- Текст: непосредственный.

Ответственный редактор: Л. Н. Завьялова, председатель цикловой комиссии ТО и РАТ и ЭТЭ

Методические указания рассмотрены и рекомендованы к изданию на заседании цикловой комиссии ТО и РАТ и ЭТЭ

«12» февраля 2020 года, протокол № 7.

Аннотация

Методические указания по выполнению практических работ ОП. 04 Материаловедение предназначены для обучающихся по специальности 23.02.05 Эксплуатация транспортного электрооборудования и автоматики (по видам транспорта, за исключением водного).

В методических указаниях рассмотрены методы определения твердости, прочности и пластичности материалов, разобраны методы изучения структуры сталей и чугунов, приведены структуры различных сталей и чугунов и их маркировка.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

| Пояснительная записка…………………………………………………… | 4 |

| ПР №1 Определение твердости методом Бринелля……………….…… | 5 |

| ПР №2 Определение твердости методом Роквелла ……………...…..… | 10 |

| ПР №3 Определение твердости методом Виккерса…………….…..….. | 14 |

| ПР №4 Испытания на растяжение…………………….….….…....…….. | 17 |

| ПР №5 Ознакомление со структурой чугуна……………….………….. | 26 |

| ПР №6 Ознакомление со структурой стали………………..…………… | 31 |

| ПР №7 Расшифровка различных марок сталей и чугунов.….………… | 35 |

| ПР №8 Микроструктура углеродистых сталей после различных видов термической обработки…………………………….…….…….….…….. | 45 |

| Список рекомендуемой литературы …………………………………… | 47 |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Материаловедение как наука занимается изучением строения материалов, а также связью между химическим составом, структурой и свойствами этих материалов. От успешного развития этой науки зависит решение таких важных проблем современного электрооборудования и автоматики, как надежность и длительная работоспособность механизмов и машин, экономия материалов, уменьшение массы изделий.

Материаловедение является общепрофессиональной дисциплиной, создающей базу для изучения специальных дисциплин.

Данные методические указания по изучению курса материаловедения для обучающихся по специальности 23.02.05 Эксплуатация транспортного электрооборудования и автоматики (по видам транспорта, за исключением водного) и входит в общепрофессиональный учебный цикл.

Целью методических указаний является выполнение практических работ по дисциплине «Материаловедение», а также овладение умениями применять, анализировать, преобразовывать информацию, полученную на занятиях в учебных и производственных целях.

Выполнение практической части работы включает обязательные элемент виде получение инструктажа по правилам техники безопасности у преподавателя.

Практическая работа №1

Тема: Определение твердости методом Бринелля

Цель работы: приобрести навыки определения твердости материалов.

Задача: провести испытание на образцах различных конструкционных материалов и определить показатели их твердости заданной методикой.

Оборудование и материалы

твердомер Бринелля;

отсчетный микроскоп;

штангенциркуль.

Основные теоретические положения

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливают в испытуемой образец под приложенной определенное время нагрузкой Р, после снятия нагрузки измеряют диаметр оставшегося на поверхности отпечатка (рисунок 1.1).

Рис. 1.1 Схема измерения твердости по методу Бринелля

Р - нагрузка в Н (кгс); D - диаметр шарика, мм; d - диметр отпечатка, мм

Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором. Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на шаровой индентор диаметром D, к площади F шаровой поверхности отпечатка:

, (1.1)

, (1.1)

, (1.2)

, (1.2)

Отношение d/D поддерживают в пределах 0,2-0,6. Для получения отпечатка оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. Рекомендуемые нагрузки и диаметры шариков для определения НВ различных металлических материалов с учетом ГОСТ 9012-59 приведены в таблице 1.1.

Рекомендуемое время выдержки образца под нагрузкой для сталей 10 с, для цветных металлов и сплавов 30 с (при P/D2=10 и 30) или 60 с (при P/D2=2,5). Зная заданные при испытании Р или D и измерив с помощью отсчетного микроскопа d, находят число твердости НВ по стандартным таблицам.

При использовании шаровых инденторов диаметрами 2,5; 5 и 10 мм, выполняемых из сталей с твердостью не менее 8500 МПа, можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик-индентор остаточно деформируется на величину, превышающую стандартизованный допуск, и показания твердости искажаются.

Таблица 1.1

Нагрузки (Р) и диаметры (D) шариков, рекомендуемые

для испытаний твердости по Бринеллю

|

| Значения Р при D, Н | Примечание | |||

| D=10 мм | D=5 мм | D=2,5 мм | |||

| 30 | 30 000 | 1 500 | 1 875 | Материалы с НВ 130-450 (стали, чугуны, высокопрочные сплавы на основе титана, никеля, меди, алюминия) | |

| 10 | 10 000 | 2 500 | 625 | Материалы с НВ 35-130 (алюминиевые сплавы, латуни, бронзы) | |

| 5 | 5 000 | 1 250 | 312,5 | Алюминий, магний, цинк, латуни | |

| 2,5 | 2 500 | 625 | 156,25 | Подшипниковые сплавы | |

| 1,25 | 1 250 | 312,5 | 78,125 | Свинец, олово, припои | |

| 0,5 | 500 | 125 | 31,25 | Мягкие металлы при повышенных температурах | |

Величина НВ остается основной характеристикой твердости при статическом вдавливании шарового индентора. Для достаточно пластичных материалов ее физический смысл соответствует условному пределу прочности при растяжении. Для многих металлов и сплавов существует линейная связь между НВ и в, т.е. в=хНВ, где х - коэффициент пропорциональности, зависящий от степени равномерной деформации и упругих констант материала (таблица 1.2).

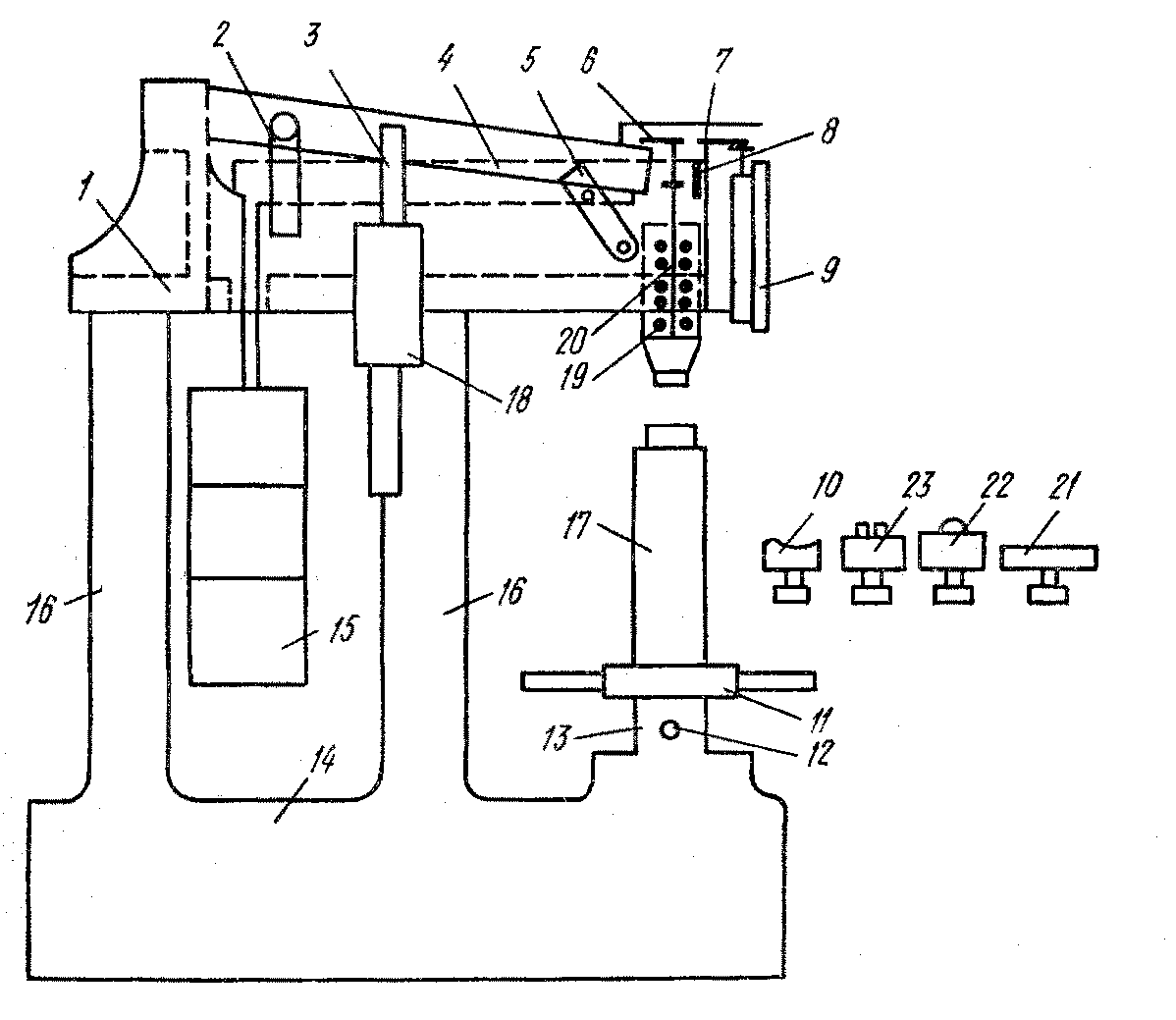

Для измерения твердости по методу Бринелля используют специальные приборы типа ТШ, принципиальная схема которого приведена на рисунке 1.2.

Таблица 1.2

Значения коэффициента "х" для различных материалов

| Материал | d/D | x |

| Чугуны | 0,4 | 0,15 |

| Литейные алюминиевые сплавы | 0,45 | 0,25 |

| Деформируемые литейные сплавы | 0,4 | 0,38 |

| Титановые сплавы | 0,4 | 0,3 |

| Высокопрочные сплавы | 0,33 | 0,33 |

| Малоуглеродистые стали | 0,45 | 0,33 |

| Аустенитные стали и латуни | 0,4 | 0,45 |

|

| Рис.1.2 Схема прибора ТШ-2 для определения твердости по Бринеллю: 1 – маховик; 2 – подъемный винт; 3 – шкала для задания времени выдержки под нагрузкой; 4 – кнопка - выключатель; 5 – опорный столик; 6 – шпиндель для индикатора; 7 – упорный чехол; 8 – втулка; 9 – пружина; 10 – шпиндель; 11 – сигнальная лампа; 12, 15 – рычаги; 13 – серьга; 14 – микропереключатель; 16 – вилка; 17 – шатун; 18 – грузы; 19 – кривошип; 20 – редуктор; 21 – электродвигатель |

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные опорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров (см. таблицу1.3). Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 Н для устранения смещений образца во время испытаний. Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 625 до 30 000 Н (см. таблицу 1.3). Вращение вала электродвигателя 21 посредством червячной передачи сообщается шатуну 19, он опускается, и нагрузка передается на шпиндель прибора.

Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель и электродвигатель начинает вращаться в обратную сторону, шатун поднимается, и нагрузка снимается со шпинделя. По возращению шатуна в исходное положение электродвигатель автоматически выключается.

Таблица 1.3

Минимальная толщина испытуемого образца, мм

| Твердость по Бринеллю | Диаметр шарика D, мм | |||||||||||

| 10 | 5 | 2,5 | ||||||||||

| Испытательная нагрузка Р, Н (кгс) | ||||||||||||

| 29420 (3000) | 14710 (1500) | 9607 (1000) | 4907 (500) | 7355 (750) | 2452 (250) | 1226 (125) | 1839 (187,5) | 612,9 (62,5) | 306 (31,2) | |||

| 20 | – | – | – | 6,4 | – | – | 3,2 | – | – | 1,6 | ||

| 40 | – | – | 6,4 | 3,2 | – | 3,2 | 1,6 | – | 1,6 | 0,8 | ||

| 60 | – | 6,4 | 4,2 | 2,1 | – | 2,1 | 1,0 | – | 1,0 | 0,5 | ||

| 80 | – | 4,2 | 3,2 | 1,6 | – | 1,6 | 0,8 | – | 0,8 | 0,4 | ||

| 100 | – | 3,8 | 2,6 | 1,3 | – | 1,3 | 0,7 | – | 0,7 | 0,3 | ||

| 120 | 6,4 | 3,2 | 2,1 | 1,1 | 3,2 | 1,1 | 0,6 | 1,6 | 0,6 | 0,13 | ||

| 150 | 5,1 | 2,6 | 1,7 | 0,9 | 2,6 | 0,9 | 0,4 | 1,3 | 0,5 | 0,2 | ||

| 200 | 3,8 | 1,9 | 1,2 | – | 1,9 | 0,7 | – | 1,0 | 0,4 | – | ||

| 300 | 2,6 | 1,2 | 0,9 | – | 1,3 | 0,4 | – | 0,7 | 0,2 | – | ||

| 400 | 1,9 | 0,9 | – | – | 1,0 | – | – | 0,5 | – | – | ||

Алгоритм выполнения работы

Изучите методику определения твердости методом Бринелля

По материалу образца согласно ГОСТ 9012-59 из таблице 1.1 выбирается диаметр шарика-индентора и коэффициент K (отношение нагрузки к квадрату диаметра шарика-индентора).

Производится проверка на минимальную толщину испытуемого образца (см. таблицу 1.3). При несоответствии меняются диаметр шарика и нагрузка.

Устанавливаются выбранные индентор и нагрузка.

Производится вдавливание шарика в испытуемый образец.

С помощью отсчетного микроскопа МПБ-2 определяется диаметр отпечатка.

По формулам 1 и 2 или из таблиц определяется значение твердости.

Полученные в результате испытаний значения твердости оформляются в виде таблицы 1.4

Таблица 1.4

Результаты замеров твердости

| № | Материал |

| D, мм | Р, кгс | время выдержки под нагрузкой, с | толщина образца, мм | min допустимая толщина образца, мм | dср отпечатка, мм | НВ | в |

| 1 |

|

|

|

|

|

|

|

|

|

|

| 2 |

|

|

|

|

|

|

|

|

|

|

| 3 |

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

| 5 |

|

|

|

|

|

|

|

|

|

|

Вопросы для самоконтроля

1. Что понимают под твердостью материала?

2. Назовите достоинства испытаний на твердость.

3. Назовите основные способы определения твердости материалов.

4. Что такое индентор, из каких материалов они выполняются?

5. Назовите требования, предъявляемые к испытуемой поверхности образца и к его толщине.

Критерии оценки работы обучающегося

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Таблица заполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями либо с небольшими отклонениями. Таблица заполнена с небольшими ошибками. Частичная проработка вопросов для самоконтроля | хорошо | |

| Отчет не соответствует требованиям. Таблица заполнена с ошибками. Недостаточная активность обучающегося во время занятия. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №2

Тема: Определение твердости методом Роквелла

Цель работы: приобрести навыки определения твердости материалов.

Задача: провести испытание на образцах различных конструкционных материалов и определение показателей их твердости заданной методикой.

Оборудование и материалы

твердомер Роквелла;

отсчетный микроскоп;

штангенциркуль.

Основные теоретические положения

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120 (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р=Р0+Р1, где Р1 - основная нагрузка.

Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рисунке 2.1.

Рис. 2.1 Схема измерения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0=100 Н, которая не снимается до конца испытания, что позволяет повысить точность испытаний, т.к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р=Р0+Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

Твердомер Роквелла автоматически показывает значения числа твердости в условных единицах по одной из трех шкал - А, В и С и соответственно они обозначаются как HRA, HRB и HRC. Выбор шкалы производится по предварительно известной твердости материала по Бринеллю. Если сведений о твердости материала образца нет, то после ориентировочных замеров необходимо обратиться к таблице 2.1 и затем произвести окончательные замеры твердости.

Таблица 2.1

Шкалы твердости Роквелла

| Примерная твердость по Бринеллю | Шкала Роквелла | Тип индентора | Общая нагрузка | Допускаемые величины твердости по шкале | |

| Н | кгс | ||||

| Менее 228 | Шкала В (красная) | стальной шарик | 981 | 100 | 25-100 |

| 229-682 | Шкала С (черная) | алмазный конус | 1481 | 150 | 22-68 |

| 363-720 | Шкала А (черная) | алмазный конус | 588 | 60 | 70-85 |

Существенное значение имеет толщина испытуемого образца. После замера твердости на обратной стороне образца не должно быть следов отпечатка. В таблице 2.2 даны минимальные толщины образцов в зависимости от ожидаемой твердости.

Таблица 2.2

Минимальные толщины образцов для измерения твердости по Роквеллу

| Шкала | Число твердости по Роквеллу | Минимальная толщина образца, мм |

| А | 70 | 0,7 |

| 80 | 0,5 | |

| 90 | 0,4 | |

| В | 25 | 2,0 |

| 30 | 1,9 | |

| 40 | 1,7 | |

| 50 | 1,5 | |

| 60 | 1,3 | |

| 70 | 1,2 | |

| 80 | 1,0 | |

| 90 | 0,8 | |

| 100 | 0,7 | |

| С | 22 | 1,5 |

| 32 | 1,3 | |

| 41,5 | 1,2 | |

| 51,5 | 1,0 | |

| 61 | 0,8 | |

| 68 | 0,7 |

Во всех случаях измерений значение предварительной нагрузки постоянно и равно Р0=100 Н. Число твердости выражается формулами:

, (2.1)

, (2.1)

, (2.2)

, (2.2)

где

0,002 - цена деления шкалы индикатора твердомера.

Таким образом, единица твердости по Роквеллу безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны. На рисунке 2.2 приведена схема прибора типа ТК.

Рис. 2.2 Схема прибора типа ТК для измерения твердости по Роквеллу:

1 - поперечина; 2 - подвеска; 3 - щиток; 4 - рычаг; 5 - рукоятка; 6 - винт;

7 - рычаг; 8 - призма; 9 - индикатор; 10, 21, 22, 23 - столики опорные;

11 - маховичок; 12 - шпонка; 13 - втулка направляющая; 14 - станина;

15 - грузы; 16 - стойка; 17 - винт подъемный; 18 - амортизатор масляный;

9 - пружина; 20 - шпиндель

На станине 14 с одной стороны расположены две стойки 16, которые поддерживают поперечину 1. С другой стороны в направляющей втулке 13 со шпонкой 12 помещен подъемный винт 17, на котором устанавливают в зависимости от формы образца различные опорные столики 21-23 и 10. Винт со столиком и образцом поднимают вращением маховичка 11. Предварительную нагрузку к образцу прикладывают цилиндрической пружиной 19, действующей непосредственно на шпиндель 20. Грузовой рычаг второго рода 4, расположенный на поперечине 1, имеет опоры на призме 8. К длинному плечу рычага подвешивают грузы 15. В нерабочем положении прибора рычаг опирается на подвеску 2 и нагрузка на шпиндель не действует.

Для приложения основной нагрузки освобождают рукоятку 5. При этом подвеска 2 вместе с рычагом 4 плавно опускается и последний действует на шпиндель. Рычаг опускается плавно благодаря масляному амортизатору 18, позволяющему регулировать скорость приложения основной нагрузки вращением штока 3. Соотношение плеч у грузового рычага 1:20 и поэтому действительный вес сменных грузов в 20 раз меньше их условного веса.

Движение от шпинделя к стрелкам индикатора 9 передается рычагом 7 с соотношением плеч 1:5. Призма шпинделя упирается в винт 6 на рычажке. Винтом 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Алгоритм выполнения работы

Изучите методику определения твердости методом Роквелла

По материалу образца с указанием ориентировочной твердости по Бринеллю из таблицы 2.1 выбирается шкала.

По таблице 2.2 уточняется толщина образца.

Перед началом проведения измерений проверяется исправность оборудования.

Проводятся измерения твердости и результаты оформляются в виде таблицы 2.3.

Таблица 2.3.

Результаты замеров твердости

| № | Материал | Тип шкалы | Тип индентора | Нагрузка, кгс | Твердость |

| 1 |

|

|

|

|

|

| 2 |

|

|

|

|

|

| 3 |

|

|

|

|

|

| 4 |

|

|

|

|

|

Вопросы для самоконтроля

1. Что понимают под твердостью материала?

2. Назовите достоинства испытаний на твердость.

3. Назовите основные способы определения твердости материалов.

4. Что такое индентор, из каких материалов они выполняются?

5. Назовите требования, предъявляемые к испытуемой поверхности образца и к его толщине.

Критерии оценки работы обучающегося

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Таблица заполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями либо с небольшими отклонениями. Таблица заполнена с небольшими ошибками. Частичная проработка вопросов для самоконтроля | хорошо | |

| Отчет не соответствует требованиям. Таблица заполнена с ошибками. Недостаточная активность обучающегося во время занятия. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №3

Тема: Определение твердости методом Виккерса

Цель работы: приобрести навыки определения твердости материалов.

Задача: провести испытание на образцах различных конструкционных материалов и определение показателей их твердости заданной методикой.

Оборудование и материалы

твердомер Виккерса;

отсчетный микроскоп;

штангенциркуль.

Основные теоретические положения

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливается алмазный индентор в форме четырехгранной пирамиды с углом при вершине 136. После удаления нагрузки P (101000 Н), действовавшей определенное время (10-15 с), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV определяют по формуле:

(3.1)

(3.1)

где Р - нагрузка в кгс, d - длина диагонали отпечатка в мм.

Число твердости записывается без единиц измерения, например 230 HV. Если число твердости выражают в МПа, то после него указывают единицу измерения, например HV=3200 МПа.

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем при измерении твердости по Бринеллю. Образцы, как правило, полируют, с поверхности снимается наклеп.

Измерения осуществляют на приборах марки ТП, принципиальная схема которого приведена на рисунке 3.1. Прибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах рычаг. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

После установки образца на столик 5 совмещают перекрестие окуляра микроскопа 10 с тем местом на образце, твердость которого необходимо измерить. Наводят на резкость, устанавливают индентор над образцом, включают механизм грузового привода. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку переводят в такое положение, чтобы полученный отпечаток вновь был виден в микроскоп. Затем с помощью барабанчика окуляр-микрометра замеряют длину диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта индентор - образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине только до 400-450 НV. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода - геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

|

|

Рис. 3.1. Схема прибора ТП для определения твердости по Виккерсу 1 - станина; 2 - педаль грузового привода; 3 - маховичок; 4 - винт подъемный; 5 - столик опорный; 6 - индентор; 7 - рукоятка; 8 - шпиндель; 9 - шпиндель промежуточный; 10 - микроскоп измерительный; 11 - призма; 12 - рычаг; 13 - штырь; 14 - подвеска; 15 - грузы сменные; 16 - шпиндель пустотелый; 17 - рычаг ломанный; 18 - винт регулировочный; 19 - амортизатор масляный; 20 - груз; 21 и 22 - рычаги; 23 - рукоятка |

Алгоритм выполнения работы

Изучите методику определения твердости методом Виккерса

Составить таблицу сравнения методов измерения твердости

Таблица 3.1

| Метод измерения твердости материалов | Достоинства | Недостатки |

| Бринелля |

|

|

| Роквелла |

|

|

| Виккерса |

|

|

Вопросы для самоконтроля

1. Что понимают под твердостью материала?

2. Назовите достоинства испытаний на твердость.

3. Назовите основные способы определения твердости материалов.

4. Что такое индентор, из каких материалов они выполняются?

5. Назовите требования, предъявляемые к испытуемой поверхности образца и к его толщине.

Критерии оценки работы обучающегося

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Таблица заполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями либо с небольшими отклонениями. Таблица заполнена с небольшими ошибками. Частичная проработка вопросов для самоконтроля | хорошо | |

| Отчет не соответствует требованиям. Таблица заполнена с ошибками. Недостаточная активность обучающегося во время занятия. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №4

Тема: Испытания на растяжение

Цель работы: приобрести навыки проведения испытаний на растяжение для определения механических свойств.

Задача: провести испытания на растяжение различных материалов и определить показатели прочности и пластичности.

Оборудование и материалы

испытательная машина;

линейка;

микрометр;

штангенциркуль;

образцы различных металлических материалов.

Основные теоретические положения

Механическими называют свойства, которые материал проявляет при действии на него внешних, механических сил со стороны других тел. Действие силы вызывает деформацию твердого тела, и в нем возникают напряжения. Напряжение является удельной величиной и определяется как отношение силы, действующей на тело, к площади его сечения:

; (1.1)

; (1.1)

где – напряжение;

Р – сила;

F – площадь поперечного сечения (рис. 4.1).

Напряжение в системе СИ выражается в Н/м2 или МН/м2 т.е. МПа. На практике может быть использована размерность кгс/мм2, (1 кгс/мм2 9,81 МПа). В общем случае сила не перпендикулярна площадке, на которую она действует. Тогда ее, как и любой вектор, можно разложить на две составляющие: нормальную (перпендикулярную к площадке), создающую нормальное напряжение (рассчитываемых по формуле 3.1) и касательную (формула 3.2), действующую в плоскости площадки и вызывающую касательное напряжение (рис. 4.2).

(3.1)

(3.1)

(3.2)

(3.2)

|

|  Рис. 4.2. Схема составляющих сил Рис. 4.2. Схема составляющих сил |

В механических испытаниях определяют именно эти напряжения. Их же используют при определении усилий, необходимых для обработки металлов давлением и при расчетах деталей на прочность. Это связано с тем, что одни процессы при деформировании и разрушении определяются касательными напряжениями (пластическая деформация, разрушение путем среза), а другие - нормальными (разрушение отрывом). Нормальные напряжения делят на растягивающие и сжимающие. Под действием механических сил твердое тело деформируется. Деформацией в механике называется процесс изменения взаимного расположения каких-либо точек твердого тела. Деформация может быть обратимой (упругой), исчезающей после снятия нагрузки, и необратимой - остающейся после снятия деформирующего усилия. Необратимую деформацию называют пластической или остаточной. При определенных условиях нагружения деформация может закончиться разрушением.

Процесс деформации под действием постепенно возрастающей нагрузки складывается из трех последовательно накладывающихся одна на другую стадий (рис. 4.3)

Рис. 4.3.Схема процесса деформации

Даже незначительное усилие вызывает упругую деформацию, которая в чистом виде наблюдается только при нагрузках до точки А. Упругая деформация характеризуется прямопропорциональной зависимостью от нагрузки и упругим изменениям межатомных расстояний. При нагрузках выше точки А в отдельных зернах металла, ориентированных наиболее благоприятно относительно направления деформации, начинается пластическая деформация. Дальнейшее увеличение нагрузки вызывает и увеличение упругой, и пластической деформации (участок АВ). При нагрузках точки В возрастание упругой деформации прекращается. Начинается процесс разрушения, который завершается в точке С.

Механические свойства материалов: прочность, твердость, пластичность, вязкость, упругость определяются при различных условиях нагружения и разных схемах приложения усилий. Широко распространено испытание материалов на растяжение, по результатам которого можно определить в частности показатели прочности и пластичности материала.

Прочность - это способность материала сопротивляться пластической деформации под действием внешних нагрузок.

Пластичность - это способность материала проявлять, не разрушаясь, остаточную деформацию.

Условия приведения испытаний и порядок определения показателей механических свойств регламентированы стандартом ГОСТ 1497-84.

Для проведения испытаний рекомендуется применять круглые или плоские пропорциональные образцы (рис. 4.4), у которых начальная расчетная длина пропорциональна диаметру d0 или корню квадратному из площади сечения образца F0. Предпочтительны соотношения l0 = 5d0 для круглых и  для плоских образцов.

для плоских образцов.

Рис. 4.4 Образцы для испытаний: а – круглый; б – плоский.

L - общая длина; l - рабочая длина; l0 - начальная расчетная длина;

d0 - диаметр образца до испытания; а - толщина;

b - ширина; R - радиус скругления

Испытания на растяжение арматурных сталей имеют некоторые особенности. В железобетонных конструкциях сталь используется в состоянии поставки с сохранением поверхности. Механические свойства центральной части и поверхностных слоев могут заметно отличаться. Это отличие может быть вызвано ликвацией "С" и "Р", нагартовкой поверхности, различием структур из-за разных условий охлаждения после прокатки и т.п.

В стержнях периодического профиля напряжения возникающие под нагрузкой, по длине распределяются тоже не равномерно, поэтому арматурную круглую и периодического профиля сталь диаметром от 3 до 80 мм по ГОСТ 12004-81 необходимо испытывать с необработанной поверхностью. В этом случае условия испытания наиболее полно соответствуют условиям работы арматурных стержней в железобетонной конструкции.

При испытании стержней периодического профиля используется понятие «номинальный диаметр». Номинальный диаметр dН для стержневой арматуры равен номинальному диаметру равновеликих по площади поперечного сечения круглых стержней (рис. 4.5). Площадь сечения в этом случае вычисляется по формуле:

(3.3)

(3.3)

где m - масса стержня [кг]; l - длина стержня [м]; - плотность [кг/м3] (для стали – 7850 кг/м3).

|

| Рис. 4.5. Сечение арматурного стержня периодического профиля |

Для проведения испытаний могут быть использованы специальные или универсальные испытательные машины Рассмотрим устройство испытательной машины на примере УММ-5 (рис. 4.6) Машина УММ-5 имеет электромеханический привод 1 подвижного захвата 2, скорость перемещения которого может быть установлена с помощью рычага коробки скоростей.

Рис. 4.6. Схема испытательной машины УММ-5

С неподвижным захватом 3 связан рычажно-маятниковый сило-измеритель 4. Возрастание усилия в верхнем неподвижном захвате 3 вызывает соответствующее отклонение маятника 5, происходит уравновешивание. Величина усилия показывается стрелкой на круговой шкале 6. Машина имеет диаграммный аппарат 7, позволяющий записывать при испытании кривую деформации в координатах сила – деформация.

Перед испытанием определяют начальную площадь поперечного сечения F0. Метками (неглубокими кернами или рисками) на рабочей длине l, обозначают расчетную длину l0. Подготовленный образец закрепляют в захватах испытательной машины.

Включают электропривод машины и наблюдают за процессом испытания. В процессе испытания при деформировании образца возрастает нагрузка. Зависимость нагрузки от абсолютной деформации записывается с помощью диаграммного устройства (рис. 4.6).

На диаграмме по оси ординат откладывается нагрузка Р в ньютонах (или кгс), а по оси абсцисс - величина абсолютных удлинении l в определенном масштабе.

После разрыва образца выключают электропривод, вынимают из захватов обе части образца, с диаграммного аппарата снимают часть ленты с написанной диаграммой (первичной).

Вид диаграммы растяжения зависит от природы материала и от его структурного состояния (рис 4.7).

Рис. 4.7. Виды диаграмм растяжения различных материалов

а – для большинства металлов в пластичном состоянии с постепенным переходом из упругой области в пластическую (медь, бронза, легированные стали); б – для некоторых металлов в пластичном состоянии со скачкообразным переходом в пластическую область (малоуглеродистая сталь, некоторые отожженные бронзы); в – для хрупких материалов (чугун, стекло, закаленная и неотпущенная сталь, силумин).

Рассмотрим стадии растяжения на примере малоуглеродистой стали (рис 4.7, б). Вначале до точки А зависимость между нагрузкой и удлинением изображается прямой линией, т.е. наблюдается прямая пропорциональность между удлинением и нагрузкой. Интенсивность возрастания нагрузки с ростом удлинения характеризует жесткость материала.

Ордината точки А соответствует нагрузке при пределе пропорциональности Рпц . До предела пропорциональности в образце возникают только упругие деформации. При дальнейшем растяжении образца начинается заметное отклонение линии от первоначального направления, приводящее в случае малоуглеродистой стали к появлению на диаграмме горизонтального или почти горизонтального участка. Это означает, что образец удлиняется без заметного возрастания растягивающей нагрузки. Материал как бы течет, поэтому нагрузка Рт, соответствующая горизонтальному участку (точка В) называется нагрузкой при пределе текучести.

В период течения в образце происходит пластическая деформация, возрастает количество дислокации и других дефектов. В результате этого металл упрочняется. Поэтому при дальнейшем растяжении нагрузка вновь начинает увеличиваться и достигает значения РМАХ соответствующего ординате максимально удаленной точки С на кривой растяжения. При нагрузке РМАХ деформация образца локализуются, начинает образовываться шейка - местное уменьшение сечения. Нагрузку РМАХ называют нагрузкой на пределе прочности, или нагрузкой временного сопротивления. При нагрузке соответствующей точке К, происходит разрыв образца.

Нагрузки Рпц , Рт, РМАХ и т.п. являются характеристиками данного образца. Свойства же материала характеризуют другими показателями.

Сопротивление малым пластическим деформациям характеризуют предел пропорциональности, предел упругости и предел текучести.

Предел пропорциональности - это напряжение, ниже которого соблюдается прямая пропорциональная зависимость между напряжением и относительной деформацией:

(3.4)

(3.4)

где Рпц – нагрузка при пределе пропорциональности.

Предел упругости 0,05 – это условное напряжение, при котором остаточная деформация составляет 0,05% расчетной длины. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.

Предел текучести физический – это наименьшее напряжение при котором образец деформируется без увеличения растягивающей нагрузки:

(3.5)

(3.5)

Если на кривой деформации отсутствует четко выраженная площадка текучести (рис. 4.7, а), то определяют предел текучести условный.

Условный предел текучести 0,2 – это напряжение, при котором остаточное удлинение достигает 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики:

(3.6)

(3.6)

Предел прочности (временное сопротивление) В – это условное напряжение, соответствующее наибольшей нагрузке РМАХ, предшествовавшей разрыву образца:

(3.7)

(3.7)

Относительное удлинение после разрыва – это отношение приращения расчетной длины образца (lK – l0) после разрушения (рис. 4.8) к начальной расчетной длине l0, выраженное в процентах:

(3.8)

(3.8)

Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рис. 4.8) и измеряют расстояние между метками, которые ограничивали начальную расчета длину.

Относительное сужение - это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0 выраженное в процентах:

(3.9)

(3.9)

где F0 и FK – площади поперечного сечения до и после испытания соответственно.

Таблица 3.1

Протокол испытаний на растяжение

| Показатели | ед. изм. | образец | |||||||

| №1 | №2 | №3 | |||||||

| Материал образца |

|

|

|

| |||||

| Диаметр образца | до испытания d0 после испытания dK | мм мм |

|

|

| ||||

| Площадь поперечного сечения | до испытания F0 после испытания FK | мм мм |

|

|

| ||||

| Длина расчетной части | до испытания l0 после испытания lK | мм мм |

|

|

| ||||

| Нагрузки, соответствующие | пределу текучести: физическому PT условному P0,2 пределу прочности PMAX | Н Н Н |

|

|

| ||||

| Предел текучести | физический T условный 0,2 | МПа МПа |

|

|

| ||||

| Предел прочности B | МПа |

|

|

| |||||

| Относительное удлинение | % |

|

|

| |||||

| Относительное сужение | % |

|

|

| |||||

Алгоритм выполнения работы

Изучить основные теоретические положения и условия проведения испытаний на растяжение.

Испытать на растяжение образцы различных материалов с записью диаграммы растяжения. Результаты занести в протокол (табл. 3.1).

Обработать результаты, определить механические свойства испытанных материалов и сравнить их с табличными значениями.

Определить класс прочности строительной стали.

Определить категорию прочности арматурной стали.

Вопросы для самоконтроля

Какова цель проведения испытаний на растяжения?

Какие механические свойства можно установить при растяжении металла?

Объясните физический смысл таких характеристик как предел прочности, предел текучести, относительное удлинение и относительное сужение металла.

Какими характеристиками вы должны пользоваться при выборе марки стали, работающей на растяжение?

В чём измеряются механические характеристики при испытании на растяжение?

Критерии оценки работы обучающегося

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Таблица заполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями либо с небольшими отклонениями. Таблица заполнена с небольшими ошибками. Частичная проработка вопросов для самоконтроля | хорошо | |

| Отчет не соответствует требованиям. Таблица заполнена с ошибками. Недостаточная активность обучающегося во время занятия. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №5

Тема: Ознакомление со структурой чугуна

Цель работы: приобретение навыков изучения микроструктуры чугунов.

Задачи:

1. Изучить структуру белых и графитизированных чугунов.

2. Определить долю цементита в составе ледебурита.

4. Приобрести навыки в изучении микроструктуры чугунов.

Оборудование и материалы

микроскопы металлографические;

микрошлифы чугунов.

Основные теоретические положения

Чугуны можно классифицировать по различным признакам:

по содержанию углерода;

по состоянию углерода;

по наличию легирующих элементов и другим.

По содержанию углерода чугуны делят на доэвтектические содержащие от 2,14 до 4,3 % С, эвтектический, в котором углерода содержится 4,3 % и заэвтектические, содержащие углерода более 4,3 %.

Углерод в чугунах может находиться как в свободном состоянии – в виде графита, так и в связанном – в виде цементита. Выделение углерода в виде графита называют графитизацией. По состоянию углерода чугуны делят на белые и графитизированные.

В белых чугунах углерод находится в связанном состоянии – в виде цементита Fe3C (рис. 5.1). Наличие большого количества цементита и отсутствие выделений графита делают излом таких чугунов светлым как у стали, поэтому они и получили название белые. Структура эвтектического белого чугуна состоит из эвтектики, называемой в честь немецкого ученого Ледебура ледебуритом. Ледебурит в момент образования представляет гетерогенную смесь аустенита и цементита, в которой цементит является матричной фазой. При охлаждении ниже температуры эвтектоидного превращения аустенит преобразуется в перлит. Таким образом, при комнатной температуре ледебурит представляет смесь колоний перлита и цементита. Под микроскопом он выглядит в виде множества темных пятен перлита на светлом фоне цементита.

В структуре доэвтектического белого чугуна (рис. 5.2) кроме ледебурита присутствуют весьма крупные колонии перлита, образовавшиеся на месте кристаллов аустенита, выделение которых предшествовало эвтектической реакции. В расположении этих крупных перлитных колоний можно заметить некоторую закономерность, свидетельствующую о дендритном строении первичных кристаллов аустенита.

|

Доэвтектический белый чугун |

Эвтектический белый чугун |

Заэвтектический белый чугун |

Рис. 5.1 Схемы структур белых чугунов

|

Рис. 5.2. Микроструктура доэвтектического белого чугуна |

Рис. 5.3 Чугун половинчатый

|

В отличие от доэвтектического в заэвтектическом белом чугуне на фоне ледебурита наблюдаются крупные светлые кристаллиты цементита первичного, имеющие обычно игольчатую форму.

Темные участки – это перлит. Светлый фон – цементит. Крупные колонии перлита окружены цементитом вторичным, который выделился из зерен аустенита в процессе охлаждения в интервале от 1147 °С до 727 °С. Закономерное расположение этих перлитных колоний указывает на дендритное строение кристаллитов аустенита, выделившихся из жидкой фазы при первичной кристаллизации чугуна.

Белые чугуны из-за большого количества твердой и хрупкой фазы – цементита тверды и хрупки, очень трудно обрабатываются резанием. Поэтому они для изготовления деталей машин почти не применяются.

Обычно детали машин делают из графитизированных чугунов, в которых углерода в связанном состоянии (в виде цементита) не более 0,8 %.

Остальное количество углерода в графитизированных чугунах присутствует в свободном виде – в виде кристаллитов графита. При разрушении чугуна свободный углерод обнажается в изломах и придает им серую матовую окраску, устраняет металлический блеск. Поэтому графитизированные чугуны получили название – серые.

Кристаллиты графита в графитизированных чугунах могут иметь различную геометрическую форму: пластинчатую, хлопьевидную, вермикулярную и шаровидную. Металлическая основа чугунов тоже бывает различной: перлитной, перлитно-ферритной и ферритной.

Структура металлической основы, форма выделений графита, его количество размеры и расположение оказывают большое влияние на свойства чугуна. С увеличением доли перлита в металлической основе возрастают твердость, износостойкость, прочность, снижается пластичность.

Формой графита в большей степени определяются показатели пластичности. Схемы различных структур графитизированных чугунов представлены на рис. 5.4.

Для деталей машин используют обычно доэвтектические графитизированные чугуны, в которых количество углерода в виде карбида Fe3C (цементита) находится не более 0,8 %. Остальное количество углерода в них находится в виде свободного графита. Свободный углерод обнажается в изломах и придает им серую матовую окраску, поэтому такие чугуны называют серыми.

Формирование структуры чугуна существенно зависит от химического состава и скорости охлаждения.

Для образования зародышей цементита требуется меньше энергии, чем для образования зародышей графита. Поэтому в обычных условиях, несмотря на то, что графит является более устойчивой фазой, чем цементит, при первичной кристаллизации из жидкого чугуна выделяется эвтектика ледебуритная (смесь аустенита с цементитом), а не графитная (аустенит +графит).

Технические чугуны в своем составе кроме железа и углерода содержит 1-2 % кремния, а так же марганец, серу и фосфор. Наличие кремния и снижение скорости охлаждения облегчают процесс графитизации.

Металлическая основа графитизированных чугунов после эвтектоидного превращения состоит из феррита и перлита в разных пропорциях и может быть перлитной, ферритно-перлитной или только ферритной (рис. 5.4).

Графит хрупок и непрочен и, присутствуя в чугуне, ослабляет его металлическую основу. Его включения можно рассматривать как пустоты, вблизи которых в металлической основе под нагрузкой происходит концентрация напряжений.

Рис. 5.4 Схемы структур графитизированных чугунов

Кристаллы графита в чугунах могут иметь, в зависимости от условий образования, пластинчатую, хлопьевидную, вермикулярную и шаровидную форму. Форма выделений графита, его количество, размеры и расположение, а также строение металлической основы оказывают большое влияние на свойства чугунов. Показатели прочности, твердость, износостойкость возрастают с увеличением доли перлита в металлической основе, а показатели пластичности определяются главным образом формой графитовых включений.

По форме графитовых кристаллитов чугуны разделяются на серые, ковкие, высокопрочные и чугуны с вермикулярным графитом. В обычных серых чугунах графит выделяется при первичной кристаллизации отливок при их медленном охлаждении. Выделения графита вырастают в окружении жидкой фазы и приобретают форму искривленных пластинок. На фотографии структур они выглядят в виде длинных криволинейных темных полос.

Пластинчатые выделения ослабляют чугун в наибольшей степени. Чугун с такими выделениями даже при пластичной ферритной основе разрушается хрупко. Относительное удлинение после разрушения около 0,5 %. Особенно ослабленным оказывается чугун, в котором выделения графита образуют замкнутый скелет. Серые чугуны технологичнее и дешевле сталей, поэтому широко используются для изготовления многих деталей, особенно для испытывающих при эксплуатации сжимающих нагрузок.

Ковкий чугун получают путем длительного отжига отливок со структурой белого чугуна. При отжиге цементит Fe3C разлагается на Fe и C и выделяющийся графит приобретает компактную хлопьевидную форму. Чугун с таким графитом проявляет пластичность (относительное удлинение от 2 до 12 %) и применяется для тонкостенных деталей, подвергаемых даже динамическим нагрузкам.

Еще компактней выделения графита в высокопрочных чугунах, в которых, используя модифицирование церием или магнием, удается получить непосредственно при первичной кристаллизации шарообразные кристаллиты графита. Высокопрочный чугун широко используется взамен литых стальных заготовок, особенно для деталей сложной конфигурации.

Половинчатыми называют графитизированные чугуны, в которых наряду с графитом присутствуют признаки ледебурита или цементита вторичного (рис. 5.3). На светло-сером фоне металлической основы черные выделения глобулярного графита и светлые продолговатые кристаллиты цементита. В этом случае количество углерода в связанном состоянии превышает 0,8 %.

Половинчатые чугуны более твердые и износостойкие, но и более хрупкие, чем перлитные серые. Они трудно обрабатываются лезвийным инструментом и применяются лишь в особых случаях. Чаще половинчатость расценивается как литейный брак.

В технических чугунах с повышенным содержанием фосфора может наблюдаться фосфидная эвтектика Fe3P-Fe, располагающаяся обычно в виде небольших островков между колониями перлита. Фосфидная эвтектика улучшает жидкотекучесть чугуна и повышает его износостойкость.

Чугун с вермикулярным графитом получают благодаря регламентированному модифицированию силикокалицием, церием, магнием или магнийцериевой и другими лигатурами. В результате выделения графита приобретают червеобразную (вермикулярную) форму. Вермикулярный графит отличается от пластинчатого меньшей степенью неравномерности, меньшими размерами и округлой формой кромок. По механическим свойствам он занимает промежуточное положение между серым и высокопрочным.

Алгоритм выполнения работы

Изобразить график охлаждения доэвтектического белого чугуна и объяснить все процессы, происходящие в нем при первичной кристаллизации и при дальнейшем охлаждении до комнатной температуры.

Изучить микроструктуру белых и графитизированных чугунов, зарисовать и расшифровать ее.

Дать полное название зарисованным чугунам.

Сделать выводы о свойствах и областях применения изученных чугунов.

Вопросы для самоконтроля

Какие структурные отличия разделяют стали и чугуны?

Что общего в структурах отожженных сталей и чугунов?

Какие характеристики графита оказывают влияние на свойства чугунов?

В чем заключается отрицательное влияние графита на свойства чугунов? И каково положительное влияние на свойства чугунов оказывает графит?

Какие факторы способствуют повышению износостойкости чугунов?

С какой целью проводят модифицирование чугунов?

Критерии оценки работы

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Зарисовка и расшифровка выполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями. Зарисовка и расшифровка выполнена с небольшими ошибками. Есть несколько слабо проработанных вопросов для самоконтроля | хорошо | |

| Отчет частично не соответствует требованиям. Зарисовка и расшифровка выполнена с ошибками. Частичная проработка вопросов для самоконтроля. | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №6

Тема: Ознакомление со структурой стали

Цель работы: приобретение навыков изучения микроструктуры сталей.

Задачи:

Изучить микроструктуру углеродистых сталей в равновесном состоянии.

Построить графики охлаждения сталей с различным содержанием углерода и пояснить все структурные изменения, происходящие при этом; зарисовать структуру сталей, расшифровать ее и указать примерную область применения.

Приобретение навыков в изучении микроструктуры сталей.

Оборудование и материалы

микроскопы металлографические;

микрошлифы стали.

Основные теоретические положения

Углеродистыми сталями являются сплавы на основе железа, содержащие до 2,14% углерода. Углерод может ограниченно растворяться в железе. Растворимость углерода в железе зависит от температуры и типа кристаллической решетки железа. Структура сталей в равновесном состоянии зависит от содержания углерода и может быть определена по диаграмме состояния Железо–Цементит (рис. 1).

Растворимость углерода в Feα ограничена линией PQ и не превышает 0,02 % даже при 727 °С (ограниченный твердый раствор углерода в Feα называют ферритом). Основная доля углерода в сталях присутствует в виде карбида железа Fe3C (цементита).

Рис. 6.1. Диаграмма Железо-Цементит (Fe-Fe3C)

При содержании углерода 0,8 % структура стали в равновесном состоянии состоит из перлита, представляющего собой гетерогенную смесь феррита и цементита, образовавшуюся в результате эвтектоидного превращения аустенита. Если аустенит был однородным по составу, то перлит имеет пластинчатое строение, а если температура нагрева была недостаточно высокой, и аустенит остался неоднородным по составу, то выделяющиеся при эвтектоидном превращении частицы цементита могут приобрести округлую зернистую форму. Перлит с таким цементитом называют зернистым.

В результате травления шлифа спиртовым раствором азотной кислоты зерна феррита и цементита остаются светлыми, а колонии перлита становятся темными. Такая окраска перлита создается благодаря тому, что в дисперсной структуре перлита очень велика поверхность границ между двумя фазами ферритом и цементитом. В среде электролита, которым является раствор кислоты, эти фазы образуют микрогальваническую пару и фаза-анод (в этом случае – феррит) растворяется быстрее. На перлите образуется большое количество канавок, на которых происходит интерференция света или рассеяние. При больших увеличениях можно различить в колониях перлита отдельные пластинки феррита и цементита.

По отношению к эвтектоидной концентрации углеродистые стали делят на доэвтектоидные, содержащие не более 0,79 % С, эвтектоидную с содержанием углерода 0,80 % и заэвтектоидные, содержащие углерода более 0,81 %. При этом стали, содержащие до 0,02 % С называют техническим железом.

Структура технического железа представляет собой относительно равноосные зерна, разделенные тонкими, темными границами. Отдельные зерна феррита при наблюдении под микроскопом выглядят немного темнее остальных. Различная окраска зерен феррита объясняется проявлением анизотропии химических свойств кристаллов по-разному ориентированных относительно плоскости шлифа. Если содержание углерода превышает 0,006 %, то в структуре технического железа можно наблюдать выделения третичного цементита, которые располагаются либо по границам зерен феррита в виде тонких прослоек, либо внутри зерен в виде мельчайших кристаллитов. Феррит является мягкой и пластичной фазой, а цементит – тверд и хрупок. Поэтому его присутствие уменьшает пластичность железа и малоуглеродистых сталей.

В сталях, содержащих углерода более 0,02 %, в процессе отжига формируются колонии перлита.

Количество перлита зависит от содержания углерода в стали. Чем больше углерода, тем больше доля перлита и меньше доля феррита.

Используя микроскоп, можно в доэвтектоидной углеродистой отожженной стали определить количество углерода. Для этого нужно определить долю площади шлифа занимаемую перлитом. Если пренебречь малой растворимостью углерода в феррите (0,006 %) и считать, что весь углерод стали сосредоточен в перлите, то можно вычислить содержание углерода по формуле:

(6.1)

(6.1)

где: ХC – содержание углерода в стали в процентах,

NП – доля площади шлифа, занятой колониями перлита.

В заэвтектоидных сталях при отжиге эвтектоидному превращению предшествует выделение из кристаллитов аустенита избыточного углерода. Выделяясь из аустенита, углерод в присутствии железа образует цементит (карбид железа), который, располагаясь между зернами аустенита, образует оболочку, разделяющую их (зерна аустенита). В плоскости шлифа такая оболочка выглядит в виде сетки. Цементит, выделившийся при охлаждении аустенита в заэвтектоидных сталях называют вторичным. Выделения цементита вторичного по границам колоний перлита в виде оболочки (сетки) делает сталь хрупкой и не пригодной для использования. Поэтому в практике заэвтектоидные стали обрабатывают на зернистый перлит (с зернистым цементитом), имеющий более высокую вязкость.

Промышленные углеродистые стали кроме железа и углерода содержат также некоторые элементы, называемые примесями, которые попадают в сталь из шихты, из топлива или в виде технологических добавок и от которых не удается избавиться полностью. Часть примесей растворяется в феррите (Si, Mn, P), а часть присутствует в виде неметаллических включений (SiO2, MnS, Al2O3). Наличие примесей тоже может повлиять на структуру сталей. Иногда они способствуют строчечному расположению феррита и перлита.

Алгоритм выполнения работы

Зарисовать диаграмму состояния Fe-Fe3C.

Построить графики охлаждения сталей с различным содержанием углерода в равновесных условиях с указанием всех превращений, сопровождающих охлаждение и определить образующуюся структуру.

Изучить под микроскопом структуру предложенных стальных образцов и зарисовать ее.

Расшифровать структуру изученных сталей.

Определить содержание углерода в сталях.

Оценив содержание углерода в сталях, указать, для каких изделий их можно применять.

Вопросы для самоконтроля

Что представляет собой сталь?

Сколько углерода может раствориться в феррите?

Что такое перлит?

Какие свойства у цементита?

Сколько углерода содержится в эвтектоиде?

Какая фаза является основой в заэвтектоидной стали?

Какие свойства придает сталям цементит?

При каких условиях формируется пластинчатый перлит?

Критерии оценки работы

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Отчет составлен в соответствии с требованиями. Зарисовка и расшифровка выполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Отчет составлен в соответствии с требованиями. Зарисовка и расшифровка выполнена с небольшими ошибками. Есть несколько слабо проработанных вопросов для самоконтроля | хорошо | |

| Отчет частично не соответствует требованиям. Зарисовка и расшифровка выполнена с ошибками. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Отчёт не составлен. Отсутствие активности обучающегося во время занятия. | неудовлетворительно | |

Практическая работа №7

Тема: Расшифровка различных марок сталей и чугунов

Цель работы: приобретение навыков в расшифровки маркировок сталей и чугунов.

Задача: ознакомиться с общими принципами классификации и маркировки железо-углеродистых сплавов.

Основные теоретические положения

Специалистам в сфере техники и технологий необходимо знать классификацию и маркировку материалов, предназначенных для изготовления деталей машин и конструкций. Наиболее широкое распространение в качестве конструкционных материалов получили черные металлы и их сплавы, поэтому в настоящей работе приведена информация о сталях и чугунах.

Углеродистые конструкционные стали обыкновенного качества

Применяются для изготовления горячекатаного проката (сортового, фасонного, толсто- и тонколистового), широкополосного и холоднокатаного тонколистового проката, слитков, блюмов, слябов, сутунки, катаных и непрерывнолитых заготовок, труб, поковок и штамповок, лент, проволоки, метизов и пр.

В соответствии с ГОСТ 380-2005 обозначаются буквами Ст и цифрой после букв, обозначающей условный номер марки в зависимости от химического состава (Ст0, Ст1, Ст3 и т.д.) – увеличение номера от 1 до 6 означает повышение содержание углерода в стали (табл. 7.1).

В сталях с содержанием марганца 0,8 % и более после цифры добавляется буква Г. Например: Ст3Гсп, Ст5Гпс и др.

Таблица 7.1

Содержание углерода в сталях обыкновенного качества

| Обозначение стали | Содержание углерода |

| Ст0 | |

| Ст1 | 0,06-0,12 % |

| Ст2 | 0,09-0,15 % |

| Ст3 | 0,14-0,22 % |

| Ст4 | 0,18-0,27 % |

| Ст5 | 0,28-0,37 % |

| Ст6 | 0,38-0,49% |

Углеродистые конструкционные качественные стали

Применяются для изготовления проката горячекатаного и кованого сортового, калиброванного, со специальной отделкой поверхности, слитков, поковок и штамповок.

В соответствии с ГОСТ 1050-88 маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д.:

10 – содержание С около 0,1 %, 60 – содержание С около 0,6 %.

При этом для сталей с C

Качественные стали с повышенными свойствами, используемые для изготовления деталей и частей котлов и сосудов, работающих под давлением при комнатной, повышенной и минусовой температурах, обозначают по ГОСТ 5520-79 с добавлением буквы К в конце наименования стали: 15К, 18К, 22К и др.

Конструкционные легированные стали

Применяются для изготовления проката горячекатаного и кованого, калиброванного, со специальной отделкой поверхности, применяемого в термически обработанном состоянии, слитков, поковок и штамповок.

Таблица 7.2

Обозначения основных легирующих элементов в сталях

| Элемент | Химический символ | Обозначение в маркировке | Плотность, г/см3 |

| Азот | N | A | 1,25 |

| Алюминий | Al | Ю | 2,69808 |

| Бериллий | Be | Л | 1,86 |

| Бор | В | Р | 2,33 |

| Ванадий | V | Ф | 6,12 |

| Висмут | Bi | Ви | 9,79 |

| Вольфрам | W | В | 19,27 |

| Галлий | Ga | Гл | 5,91 |

| Иридий | Ir | И | 22,4 |

| Кадмий | Cd | Кд | 8,642 |

| Кобальт | Co | К | 8,85 |

| Кремний | Si | С | 2,3263 |

| Магний | Mg | Ш | 1,741 |

| Марганец | Mn | Г | 7,43 |

| Медь | Cu | Д | 8,96 |

| Молибден | Mo | М | 10,22 |

| Никель | Ni | Н | 8,91 |

| Ниобий | Nb | Б | 8,55 |

| Селен | Se | Е | 4,7924 |

| Титан | Ti | Т | 4,505 |

| Углерод | С | У | 2,2 |

| Фосфор | P | П | 1,83 |

| Хром | Cr | Х | 7,2 |

| Цирконий | Zr | Ц | 6,5 |

В соответствии с ГОСТ 4543-71 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь (табл. 7.2). Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа. При содержании легирующего элемента до 1,5 % цифра за соответствующей буквой не указывается.

Высококачественные стали с ограниченным содержанием серы и фосфора (S

Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце марки стали буквы Ш.

Конструкционные литейные стали

Применяются для изготовления всеми способами литья отливок общего, ответственного и особо ответственного назначения.

В соответствии с ГОСТ 977-88 обозначаются цифрами и буквами. Первые цифры марки указывают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь. Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа. При содержании легирующего элемента до 1,5 % цифра за соответствующей буквой не указывается. В конце наименований литейных сталей ставится буква Л: 15Л, 20Г1ФЛ, 35ХГЛ…

Конструкционные строительные стали

Применяются для изготовления горячекатаного фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката и гнутых профилей, предназначенных для строительных конструкций со сварными и другими соединениями.

В соответствии с ГОСТ 27772-88 обозначаются буквой С (строительная) и цифрами, соответствующими минимальному пределу текучести стали. Буква К в конце наименования указывает на стали с повышенной коррозионной стойкостью, буква Т – на термоупрочненный прокат, буква Д – на повышенное содержание меди: С255, С345Т, С390К, С440Д и т.д.

Автоматные стали

Применяются для изготовления горячекатаного, калиброванного и обточенного проката и проката со специальной отделкой поверхности, предназначенного для обработки на станках и автоматах, а также для обработки давлением в горячем состоянии с последующей обработкой резанием, изготовляемого в прутках и мотках для нужд народного хозяйства и для экспорта.

Наименования автоматных сталей по ГОСТ 1414-75 начинаются с буквы А (автоматная сернистая). Если сталь при этом легирована свинцом (0,15-0,3 %), то ее наименование начинается с букв АС, количество молибдена в сталях не превышает 0,25 %. Для отражения содержания остальных элементов используются те же правила, что и для легированных конструкционных сталей: А20, А40Г, АС14, АС38ХГМ.

Подшипниковые стали

Применяются для изготовления колец, шариков и роликов подшипников из горячекатаной диаметром или толщиной до 250 мм включительно, калиброванной стали и стали со специальной отделкой поверхности (с волочением или без волочения).

В соответствии с ГОСТ 801-78 подшипниковые стали обозначаются буквой Ш в начале наименования с последующим указанием на содержание хрома в десятых долях процента. В конце марки через тире для сталей, подвергнутых электрошлаковому переплаву, добавляется буква Ш, изготовленных методом вакуумирования – буква В.

Стали, предназначенные для изготовления прецизионных подшипников, обозначаются в соответствии с ГОСТ 21022-75 добавлением в конце марки через тире букв ШД (вакуумно-дуговой переплав стали электрошлакового переплава).

Нержавеющие стали

Применяются для работы в коррозионно-активных средах и при высоких температурах. Сталь относится к классу нержавеющих при содержании в ней хрома более 12 %.

В соответствии с ГОСТ 5632-72 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь (табл. 2). Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа. При содержании легирующего элемента до 1,5 % цифра за соответствующей буквой не указывается.

В обозначения литейных нержавеющих сталей в конце марки добавляется буква Л.

В том случае, если стали получены методом электрошлакового переплава, к их наименованиям (также как и для легированных сталей) добавляется через тире буква Ш (06Х16Н15М3Б-Ш). Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие:

ВД – вакуумно-дуговой переплав (09Х16Н4Б-ВД),

ВИ – вакуумно-индукционная выплавка (03Х18Н10-ВИ),

ЭЛ – электронно-лучевой переплав (03Н18К9М5Т-ЭЛ),

ГР – газокислородное рафинирование (04Х15СТ-ГР),

ИД – вакуумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД – плазменная выплавка с последующим вакуумно-дуговым переплавом (ХН45НВТЮБР-ПД),

ИЛ – вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

Помимо стандартных нержавеющие стали могут иметь и другие наименования. Так, опытные марки, впервые выплавленные на заводе "Электросталь", обозначаются буквами ЭИ, ЭП или ЭК и порядковым номером (например, ЭИ135, ЭП225, ЭК156), марки завода "Днепроспецсталь" буквами ДИ (ДИ57, ДИ94), марки Челябинского металлургического комбината буквами ЧС (ЧС43, ЧС87) и т.д.

Инструментальные углеродистые стали

Инструментальные нелегированные углеродистые стали

Применяются для изготовления инструмента из кованых прутков и полосы; прутков, полос и мотков горячекатаных, калиброванных и со специальной отделкой поверхности.

В соответствии с ГОСТ 1435-99 делятся на качественные и высококачественные.

Качественные стали обозначаются буквой У (углеродистая) и цифрой, указывающей среднее содержание углерода в стали в десятых долях процента. В обозначения высококачественных сталей добавляется буква А:У8А, У12А и т.д.

Кроме того, в обозначениях как качественных, так и высококачественных углеродистых инструментальных сталей может присутствовать буква Г, указывающая на повышенное содержание в стали марганца: У8Г, У8ГА.

Инструментальные легированные стали

Применяются для изготовления инструмента из горячекатаных прутков, полос и мотков, кованых прутков и полос, калиброванных прутков и мотков, прутков со специальной отделкой поверхности.

В соответствии с ГОСТ 5950-2000 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в десятых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь. Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа. При содержании легирующего элемента до 1,5 % цифра за соответствующей буквой не указывается.

Если в инструментальной легированной стали содержание углерода составляет около 1,0 %, то соответствующую цифру в начале ее наименования обычно не указывают.

Быстрорежущие стали

Применяются для изготовления инструмента из горячекатаных, кованых, калиброванных прутков и полос, прутков со специальной отделкой поверхности.

В соответствии с ГОСТ 19265-73 быстрорежущие стали обозначаются в начале марки буквой Р и цифрой, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. В отличие от легированных сталей в наименованиях быстрорежущих сталей не указывается процентное содержание хрома (составляет около 4 % во всех сталях), углерода (составляет около 1 %) и молибдена (если содержание менее 1 % включительно). Буква Ф, показывающая наличие ванадия, указывается только в том случае, если содержание ванадия составляет более 2,5 %.

В соответствии с ГОСТ 28393-89 в наименовании быстрорежущих сталей, изготовленных методом порошковой металлургии, в конце марки через тире ставятся буквы МП. Не указывается процентное содержание углерода (составляет 1,02-1,75 %) и хрома (составляет около 4 % во всех сталях) при любой его концентрации.

Дробь стальная техническая

Применяется для:

дробеметной и дробеструйной очистки отливок, поковок, стального проката до и после термообработки;

поверхностного упрочения тяжелонагруженных деталей типа валов, рессор, пружин, зубчатых колес и т.д.;

насечки (дрессировки) валков прокатных станов;

подготовки поверхностей под гальванические покрытия, эмалирование, покраску;

распиловки гранита.

В соответствии с ГОСТ 11964-81 обозначается ДСЛ (дробь стальная литая), ДСЛУ (дробь стальная литая улучшенная), ДСК (дробь стальная колотая), ДСКУ (дробь стальная колотая улучшенная) и ДСР (дробь стальная рубленная из проволоки) и цифрами, указывающими номер.

Дробь стальная литая изготавливается следующих номеров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,8; 2,2; 2,8; 3,2; 3,6.

Дробь стальная литая номер 5,0 – балластная, изготавливается по ТУ 4196-008-00211033-95 и используется для заполнения балластных емкостей электровозов и тепловозов, как абразив при очистке труб паровых и водогрейных котлов. Упаковывается в металлические контейнеры вместимостью 2000 и 4000 кг и в мешки вместимостью 1000 кг.

Дробь стальная колотая изготавливается следующих номеров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,8; 2,2.

Упаковывается в мешки типа "Биг-Бэг" вместимостью 1000 кг, в бумажные мешки вместимостью 40 кг и в мешки из пропиленовой ткани вместимостью 25 кг.

Маркировка чугунов

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления (sВ) при растяжении в МПа ´10-1. Серый чугун обозначают буквами СЧ (ГОСТ 1412-85), высокопрочный – ВЧ (ГОСТ 7293-85), ковкий – КЧ (ГОСТ 1215-79). В конце марок ковких чугунов через тире указывается относительное удлинение (d) в процентах.

Чугун с вермикулярным графитом согласно ГОСТ 28394-89 маркируется тремя буквами (ЧВГ) и цифрами, соответствующими минимальному значению временного сопротивления (sВ) при растяжении в МПа ´10-1.

Чугун передельный

Применяется для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок.

В соответствии с ГОСТ 805-95 чугун в зависимости от назначения обозначается для сталеплавильного производства буквой П, для литейного производства – ПЛ, фосфористый – ПФ и высококачественный – ПВК. Цифры соответствуют номеру марки чугуна.

Чугун литейный

Применяется для дальнейшей переплавки в чугунолитейных цехах при производстве чугунных отливок.

В соответствии с ГОСТ 4832-95 чугун для литейного производства обозначается буквой Л, рафинированный магнием – ЛР. Цифры соответствуют номеру марки чугуна.

Чугун легированный со специальными свойствами

Применяется для изготовления отливок с повышенной жаростойкостью, коррозионной стойкостью, износостойкостью или жаропрочностью.

В соответствии с ГОСТ 7769-82 чугун легированный со специальными свойствами обозначается буквой Ч и буквами легирующих элементов: Х – хром, С – кремний, Г – марганец, Н – никель, Д – медь, М – молибден, Т – титан, П – фосфор, Ю – алюминий. Цифры после букв означают среднее содержание основных легирующих элементов в процентах. Буква Ш в конце марки чугуна указывает, что чугун имеет графит шаровидной формы.

Чугун антифрикционный для отливок

Применяется для изготовления отливок, работающих в узлах трения со смазкой.

В соответствии с ГОСТ 1585-85 обозначается АЧС, АЧВ и АЧК и цифрами через тире, указывающими порядковый номер марки: АЧ – антифрикционный чугун, С – серый с пластинчатым графитом, В – высокопрочный с шаровидным графитом, К – ковкий с компактным графитом.

АЧС-1, АЧС-2, АЧС-4, АЧК-1 – для работы в паре с закаленным или нормализованным валом.

АЧС-3 – для работы в паре с закаленным или нормализованным валом или валом, не подвергающимся термической обработке.

АЧС-5 – для работы в особо нагруженных узлах трения в паре с закаленным или нормализованным валом.

АЧС-6 – для работы в узлах трения при температуре до 300°С в паре с валом, не подвергающимся термической обработке.

АЧВ-1 – для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом.

АЧВ-2 – для работы в условиях трения с повышенными окружными скоростями в паре с валом, не подвергающимся термической обработке.

АЧК-2 – для работы в паре с валом, не подвергающимся термической обработке.

Дробь чугунная техническая

Применяется для:

дробеметной и дробеструйной очистки отливок, поковок, стального проката до и после термообработки;

поверхностного упрочения тяжелонагруженных деталей типа валов, рессор, пружин, зубчатых колес и т.д.;

насечки (дрессировки) валков прокатных станов;

подготовки поверхностей под гальванические покрытия, эмалирование, покраску;

распиловки гранита.

В соответствии с ГОСТ 11964-81 обозначается ДЧЛ (дробь чугунная литая), ДЧЛУ (дробь чугунная литая улучшенная) и ДЧК (дробь чугунная колотая) и цифрами, указывающими номер.

Дробь чугунная литая изготавливается следующих номеров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,8; 2,2; 2,8; 3,2; 3,6.

Дробь чугунная литая номер 5,0 – балластная, изготавливается по ТУ 4196-008-00211033-95 и используется для заполнения балластных емкостей электровозов и тепловозов, как абразив при очистке труб паровых и водогрейных котлов.

Дробь чугунная колотая изготавливается следующих номеров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,8; 2,2.

Алгоритм выполнения работы

1. Изучите маркировку железо-углеродистых сплавов

2. По вариантам заданий приведенных в таблице 7.3 расшифруйте марки железо-углеродистых сплавов.

3. Охарактеризуйте область применения данных материалов.

Таблица 7.3

Задание

| № варианта | Марка железо-углеродистых сплава |

| | Ст3кп; 08Х20Н14С2; Р9; СЧ25 |

| | 11Х11Н2В2МФ; ШХ30; У11; ВЧ45 |

| | 25ХГСА; Р6М5Ф2К8; 50; КЧ50-4 |

| | 28Х10Н6МТ; ШХ17; АЧВ-4; А32 |

| | 45ХН3МФА; ШХ9; 20пс; АЧС-4 |

| | 10Х17Н13М2Т; А20; Ст6; АЧК-1 |

| | Ст5Гпс; 25Х13Н2; 15кп; АЧВ-1 |

| | 18Х4МЮФА; Ст3кп; 40Г; АЧС-4 |

| | 16Х11Н2В2МФ; А40Г; ШХ15; СЧ10 |

| | 45Х22Н4М3; У13; Ст2пс; ВЧ100 |

| | 31Х19Н9МВБТ; Р9; 45; КЧ45-6 |

| | 14Х2Н3С6; ШХ7ГС; А25; КЧ80 |

| | 12Х18Н9Т; ШХ15ГС; А20; АЧС-5 |

| | Ст3пс; 20Х; Р12; АЧВ-2 |

| | 15Х6СЮ; Р6М5; У13А; АЧК-2 |

| | 38Х2МЮА; Ст4пс; 50Г; АЧС-3 |

| | 36Х18Н25С2; А30; Ст2кп; КЧ60-3 |

| | 40ХМФА; Р6М3Ф2; А25; ВЧ80 |

| | Ст0; 30Х13; Р6М5Ф2К8; СЧ25 |

| | 23ХН4М8Ф-Ш; Ст2кп; Р8М2Ф6; ЧВГ45 |

| | 09Х16Н4Б; Ст3Гсп; ШХ6; СЧ18 |

| | 45ХН3МФ-Ш; У11; А11; ВЧ70 |

| | 14Г2АФ; Р9М2Ф3; Ст5сп; СЧ24 |

| | 15Х7Н2Т-Ш; Р6М5Ф2К8; ШХ9; КЧ60-3 |

| | Ст1сп; 50ХГ; Р9М3Ф2; АЧС-6 |

| | 08Х18Т1; У10А; 30пс; ВЧ40 |

| | Р12; 13Х14НВ2ФР; Ст5пс; СЧ20 |

| | 8Х15Н3В5МФ-Ш; У12; АЧК-5; А18 |

| | У9; 07Х25Н13; ШХ15; КЧ35-10 |

| | А11; 20Х12ВНМФ; 25сп; ВЧ80 |

Вопросы для самоконтроля

Какова цель легирования чугунов?

Может ли ковкий чугун быть антифрикционным?

Почему жаростойкий чугун может быть одновременно и коррозионностойким?

Чем чугун отличается от стали?

Что такое сталь?

Как маркируют углеродистые стали обыкновенного качества?

Может ли Сталь 45 иметь индекс «кп» и группу Б?

Является ли сталь Р6М5 высоколегированной и почему?

Какие стали относят к легированным сталям с особыми свойствами?

Может ли сталь быть без примесей?

Критерии оценки работы

| Процент результативности | Оценка уровня подготовки | |

| Вербальный аналог | Количество баллов | |

| Расшифровка выполнена без ошибок. Качественная проработка вопросов для самоконтроля | отлично | Определяются в соответствии с рейтинговой оценкой знаний обучающихся |

| Расшифровка выполнена с небольшими ошибками. Есть несколько слабо проработанных вопросов для самоконтроля | хорошо | |

| Расшифровка выполнена с ошибками. Частичная проработка вопросов для самоконтроля | удовлетворительно | |

| Работа не выполнена | неудовлетворительно | |

Практическая работа №8

Тема: Микроструктура углеродистых сталей после

различных видов термической обработки

Цель работы: приобретение навыков определения микроструктуры стали подвергнутой термической обработки.

Задачи: определить вид термической обработки и получаемую структуру стали.