ЛЕГИРОВАННЫЕ СТАЛИ

1. Общие положения

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и механических, физических, химических свойств, называются легирующими элементами, а стали – легированными.

Содержание легируюших элементов может изменяться в очень широких пределах:

- хром или никель – 1% и более процентов;

- ванадий, молибден, титан, ниобий – 0,1... 0,5%;

- кремний и марганец – более 1 %.

- При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того, меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Углеродистая сталь часто не отвечает требованиям ответственного машиностроения и инструментального производства. Существенный недостаток углеродистой стали - резкое уменьшение пластичности и вязкости с увеличением содержания углерода, который увеличивает ее твердость. Прокаливаемость углеродистой стали также невелика в связи с большой критической скоростью закалки. Достоинства легированных сталей: - более высокие показатели сопротивления пластическим деформациям; - выше прокаливаемость и - малая склонность к росту аустенитного зерна - возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению); - повышается запас вязкости, сопротивление хладноломкости, что приводит к повышению надежности деталей машин. Недостатки: - в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

- склонны к дендритной ликвации (химическая неоднородность зерна), так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг. - склонны к образованию флокенов. Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали. При быстром охлаждении от 200° водород остается в стали, выделяясь из твердого раствора, вызывает большое внутреннее давление, приводящее к образованию флокенов. Меры борьбы: уменьшение содержания водорода при выплавке и снижение скорости охлаждения в интервале флокенообразования.

2. Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций ( , )

- В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис.1)

- В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис.1)

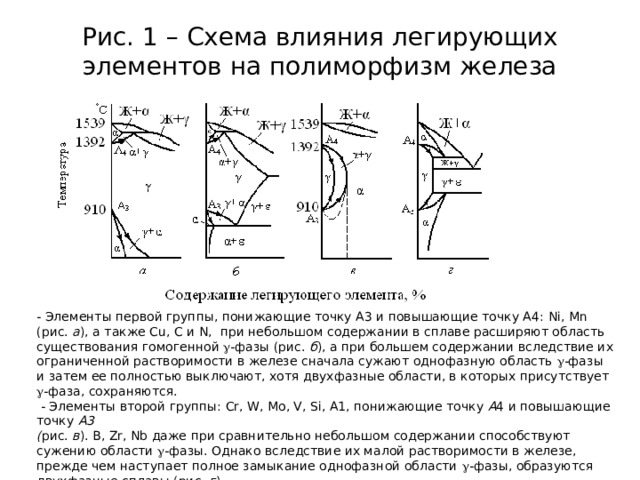

Большинство элементов или повышают , и снижают , расширяя существовавшие – модификации (рис. 1, а), или снижают и повышают , сужая область существования – модификации (рис.1.б).

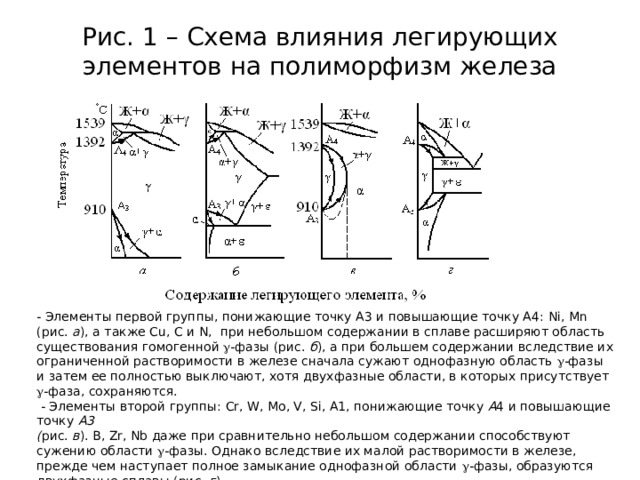

Рис. 1 – Схема влияния легирующих элементов на полиморфизм железа

- Элементы первой группы, понижающие точку А3 и повышающие точку А4: Ni , Mn (рис. а ), а также Cu , C и N , при небольшом содержании в сплаве расширяют область существования гомогенной -фазы (рис. б ), а при большем содержании вследствие их ограниченной растворимости в железе сначала сужают однофазную область -фазы и затем ее полностью выключают, хотя двухфазные области, в которых присутствует -фаза, сохраняются.

- Элементы второй группы: Cr , W , Мо, V, Si , A 1, понижающие точку А 4 и повышающие точку А3 ( рис. в ). B , Zr , Nb даже при сравнительно небольшом содержании способствуют сужению области -фазы. Однако вследствие их малой растворимости в железе, прежде чем наступает полное замыкание однофазной области -фазы, образуются двухфазные сплавы (рис. г ).

При определенном содержании марганца, никеля и других элементов, имеющих гранецентрированную кубическую решетку, – состояние (аустенит) существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов , имеющих объемно-центрированную кубическую решетку, выше определенного предела устойчивым при всех температурах является – состояние (феррит) . Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении.

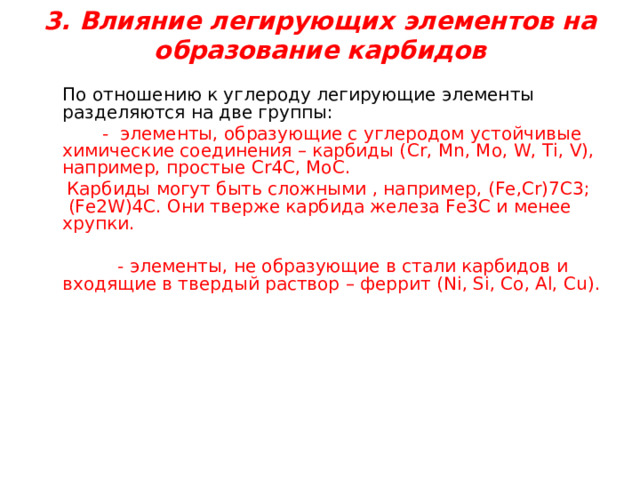

3. Влияние легирующих элементов на образование карбидов

По отношению к углероду легирующие элементы разделяются на две группы:

- элементы, образующие с углеродом устойчивые химические соединения – карбиды ( Cr, Mn, Mo, W, Ti, V), например, простые Cr4C, MoC .

Карбиды могут быть сложными , например, (Fe,Cr)7C3 ; (Fe2W)4C . Они тверже карбида железа Fe3C и менее хрупки.

- элементы, не образующие в стали карбидов и входящие в твердый раствор – феррит ( Ni, Si, Co, Al, Cu).

4. Влияние легирующих элементов на распад аустенита

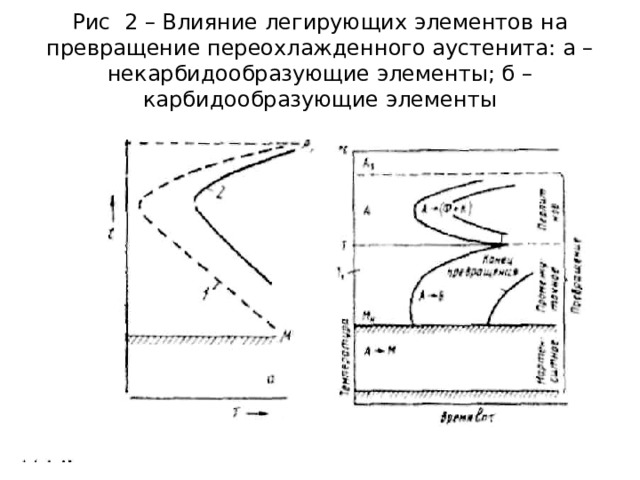

По влиянию на устойчивость аустенита (распад аустенита) и на форму С-образных кривых легирующие элементы разделяются на две группы.

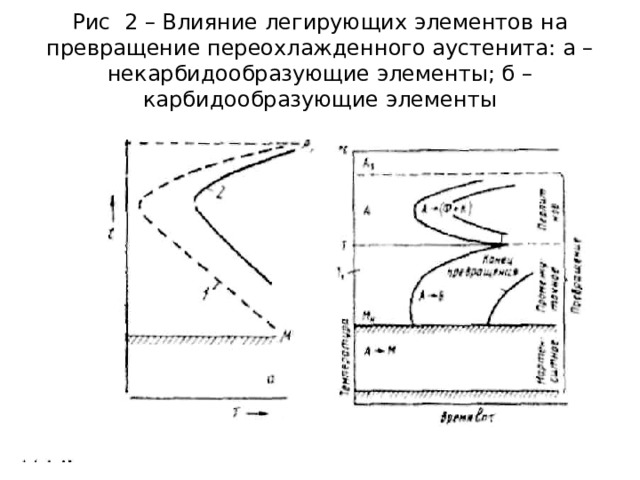

1. Не образующие карбидов элементы, которые растворяются в феррите или цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения . Замедляют превращение (большинство элементов), или ускоряют его (только кобальт), как бы сдвигая вправо С-образную кривую на диаграмме изотермического распада аустенита.

2. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сдвигают вправо и вызывают изменение формы С-образной кривой – она раздваивается.

При разных температурах они по разному влияют на скорость распада аустенита: - при температуре 700...500°С (образование перлита) - замедляют превращение; - при температуре 500...400°С (образование троостита) – очень сильно замедляют превращение, - при температуре 400...300°С (образование бейнита) – ускоряет превращение. Это отражается на форме С-образных кривых они раздваиваются, то есть наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита. (рис. 2)

Рис 2 – Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы; б – карбидообразующие элементы

Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: - хром – 400...500°С, - вольфрам – 500...550°С, - молибден – 550...575°С, - ванадий – 575...600°С. Время максимальной устойчивости при заданной температуре возрастает с увеличением степени легированности (очень велико для высоколегированных сталей). Важным является замедление скорости распада. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении (масло, воздух). Увеличивают прокаливаемость хром, никель, молибден, марганец, особенно при совместном легировании.

4. Влияние легирующих элементов на мартенситное превращение

Легирующие элементы существенно влияют на положение температурного интервала мартенситного превращения, а это в свою очередь отражается и на количестве остаточного аустенита, которое фиксируется в закаленной стали.

Алюминий и кобальт повышают мартенситную точку. Кремний не влияет. Остальные элементы снижают мартенситную точку и увеличивают количество остаточного аустенита.

5. Влияние легирующих элементов на превращения при отпуске Легирующие элементы замедляют процесс распада мартенсита . Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400...500°С . Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур. Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку.

6. Особенности термической обработки легированных талей

- так как большинство легирующих элементов повышают А1 и А3 , температура нагрева при отжиге, закалке, отпуске увеличивается ;

- легированные стали имеют меньшую теплопроводность. поэтому их нагревают медленно;

- так как легирующие элементы способствуют устойчивости аустенита (смещают С-образные кривые вправо),то скорость закалки уменьшается и для получения структуры мартенсита сталь охлаждают в масле, на воздухе, в горячих средах

6. Классификация легированных сталей

Стали классифицируются по нескольким признакам.

1. По структуре после охлаждения на воздухе (в нормализованном состоянии) выделяются три основных класса сталей:– перлитный; – мартенситный; – аустенитный

Стали перлитного класса характеризуются малым содержанием легирующих элементов; мартенситного – более значительным содержанием; аустенитного – высоким содержанием легирующих элементов. Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рис.3

По структуре в отожженном состоянии различают дозвтектоидную, заэвтектоидную и ледебуритную сталь (по сути белый чугун, но л. э. настолько улучшают его свойства, что он удовлетворительно куется и в производстве заменяет сталь).

Рис. 3 – Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается. Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис.3,а), поэтому образуются структуры перлита, сорбита или троостита. Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис.3,б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита. Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 3, в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

2. По степени легирования (по содержанию легирующих элементов): - низколегированные – 2,5.. .5 %; - среднелегированные – до 10 %; - высоколегированные – более 10%. 3. По числу легирующих элементов: - трехкомпонентные (железо, углерод, легирующий элемент); четырех компонентные (железо, углерод, два легирующих элемента) и так далее. 4. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов). 5. По назначению: - конструкционные; - инструментальные (режущие, мерительные, штамповые); - стали и сплавы с особыми свойствами (резко выраженные свойства – нержавеющие, жаропрочные и термоустойчивые и т.д.).