СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Мастер производственного обучения КОНСПЕКТЫ ЛЕКЦИЙ по предмету «УП.01 УЧЕБНАЯ ПРАКТИКА» Подготовка зерна к помолу

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ № 57

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ РОССИИ

(ФКП образовательное учреждение № 57)

по предмету «УП.01 УЧЕБНАЯ ПРАКТИКА»

Количество часов по предмету: 144

Профессия: 10360 – «Аппаратчик мукомольного производства»

Мастер производственного обучения: Федькин Николай Андреевич

Организация-разработчик: ФКП образовательное учреждение № 57

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МУКОМОЛЬНОГО ПРОИЗВОДСТВА

Технологический процесс мукомольного производства поэтапно описан А.В. Гордеевым и В.А. Бутковским [3].

Мукомольный завод состоит из трех отделений: подготовительного, размольного и готовой продукции.

В подготовительном отделении завода выполняются следующие операции:

• формирование помольных партий;

• очистка зерна от примесей в сепараторах, триерах;

• сухая очистка поверхности зерна в обоечных машинах;

• мокрое шелушение и увлажнение зерна;

• отволаживание зерна в специальных бункерах;

• обеззараживание зерна в энтолейторах;

• взвешивание и передача зерна в размольное отделение.

Очистка и подготовка зерна к помолу — многоплановая технологическая операция, от эффективности которой во многом зависят выход и качество готовой продукции. Зерно, поступающее с элеватора или из других хранилищ, последовательно очищают от сорной и зерновой примесей растительного и минерального происхождения.

Необходимость тщательной очистки зерна от посторонних примесей объясняется тем, что неудаленные примеси в процессе дальнейшей обработки зерна могут попасть в готовую продукцию и снизить ее качество, а также отрицательно повлиять на выход продукции.

В процессе подготовки зерна к помолу его дважды увлажняют: сначала капельно-жидкой влагой и в конце — распыленной влагой, взвешивают и передают на размол.

В размольном отделении мукомольного завода выполняются следующие операции:

• размол зерна и промежуточных продуктов на вальцовых станках;

• сортировка промежуточных продуктов на фракции по размерам на рассевах;

• сортировка по качеству (обогащение) в ситовеечных машинах;

• дополнительное измельчение и разрыхление в энтолейторах и де-ташерах;

• вымол сходовых продуктов в вымольных машинах и виброцен-трофугалах;

• формирование потоков муки после рассевов;

• взвешивание и передача потоков муки в отделение готовой продукции;

• обработка муки в энтолейторах-стерилизаторах.

Размольное отделение мельницы, в котором происходит окончательная переработка очищенного и подготовленного к помолу зерна в муку, представляет собой сложную совокупность целого ряда процессов:

• дранной — первичное дробление (вальцовые станки) и сортирование по размерам (рассевы);

• сортировочный — повторное просеивание (рассевы);

• обогащения — просеивание на ситах в восходящем потоке воздуха (ситовеечные машины);

• шлифовочный — отделение оболочек от крупок (вальцовые станки);

• размольный — тонкое измельчение (вальцовые станки) и сортирование по размерам (рассевы);

• вымолъный — извлечение муки из отрубей (вымольные машины, виброцентрифуги.

В готовом отделении выполняются следующие операции:

• бестарное хранение потоков муки и гомогенизация;

• изготовление различных мучных смесей;

• формирование сортов муки с использованием многокомпонентных весовых дозаторов и смесителей;

• витаминизация муки;

• контроль муки в просеивающих машинах;

• выбой муки и манной крупы в мешки по 50 кг;

• фасовка муки и манной крупы в пакеты массой по 2, 1,0,5 кг;

• бестарный отпуск муки на авто- и железнодорожный транспорт;

• гранулирование, хранение и отпуск отрубей на авто- и железнодорожный транспорт.

К основным продуктам мукомольного производства относятся мука пшеничная и ржаная, крупа манная и побочные продукты (мучка кормовая пшеничная, отруби пшеничные и ржаные, кормовые зернопродукты и отходы).

АССОРТИМЕНТ И КЛАССИФИКАЦИЯ МУКИ

В соответствии с ГОСТ Р 52189—2003 «Мука пшеничная. Общие технические условия» мукомольными заводами мука выпускается в небольшом ассортименте. Мукомольные же заводы производят в основном муку высшего и первого сортов.

К примеру, выпускаемые отдельные типы муки имеют пониженное содержание клейковины. В то же время при поступлении на предприятия хлебопекарной, кондитерской и макаронной отраслей выполняется подготовка муки для производства. То естьрегулируются и корректируются ее технологические свойства, проводятся мероприятия по повышению качества с применением огромного количества улучшителей и добавок. Конечно эта проблема могла бы решаться на мукомольном комбинате, который имеет возможности и пути для управления и регулирования свойств. Так, на уровне зерна могут использоваться приемы подсортировки и составления помольных партий из одной, двух сельскохозяйственных культур и более, также возможна корректировка и регулирование свойств с помощью ввода улучшителей и пищевых добавок.

Муку подразделяют на виды, типы и товарные сорта. Вид муки определяется культурой, из которой она выработана. Основными видами муки считаются пшеничная и ржаная. К ним же относится мука из новой зерновой культуры — тритикале.Муку классифицируют в зависимости от свойств, которые характеризуют ее пищевую и потребительскую ценность, и определяются составом и строением образующих муку частиц, а также ее технологическими особенностями.

Вид муки связан с наиболее общими биохимическими свойствами и анатомическими особенностями, присущими зерну той культуры, из которой она произведена. Вид муки получает наименование в зависимости от культуры использованного зерна.

Тип муки различается в пределах вида и различается особенностями ее физико-химических свойств и технологических достоинств в зависимости от целевого назначения.Тип муки зависит от ее целевого назначения. Так, пшеничная мука вырабатывается трех типов — хлебопекарная, макаронная и кондитерская. Из ржи и тритикале получают один тип муки — хлебопекарную. Соевую муку подразделяют на три типа в зависимости от особенностей производства — необезжиренная, полуобезжи-ренная и обезжиренная.

Сорт муки — важная классификационная категория муки всех видов и типов. Основой для определения сорта муки служит количественное соотношение содержащихся в ней тканей зерна. Различия в окраске, составе, строении различных тканей при изменении их количественного соотношения вызывают изменение свойств и состава муки.Сорт муки устанавливается по совокупности таких показателей, как: зольность, крупность помола, органолептические показатели (цвет, вкус, запах).Мука высших сортов представляет собой измельченную внутреннюю часть эндосперма зерна.

Мука промежуточных сортов содержит в небольшом количестве оболочечные частицы, а мука низких сортов — значительное количество измельченных оболочек, алейронового слоя и зародыша.

Пшеничная мука в потреблении и производстве занимает первое место среди других видов муки (68% общего объема продукции мукомольной промышленности).

Товарный сорт муки зависит от технологии переработки зерна.

Пшеничная мука высшего и первого сортов может быть витаминизированной, в случае если она выпускается с обогащением витаминами группы В [56].

В общем виде классификация и ассортимент вырабатываемой муки представлены в табл. 3.2.

Таблица 3.2 Классификация и ассортимент муки

Вид

Тип

Сорт

Пшеничная

Хлебопекарная

Экстра, крупчатка, высший, первый, второй, обойная

Пшеничная

Макаронная

Высший (крупка), первый (полукрупка)

Гречневая

Диетическая

Односортная

Ржаная

Хлебопекарная

Сеяная, обойная, обдирная

Кукурузная

Продовольственная

Тонкого помола, крупного помола, типа обойной

Ячменная

Продовольственная

Односортная и типа обойной

Рисовая

Диетическая

Односортная

Соевая

Пищевая: обезжиренная, полуобезжиренная, необезжиренная

Высший, первый

Гороховая

Кулинарная

Односортная

В настоящее время стали создаваться композитные мучные смеси для хлебобулочных изделий. Композитные мучные смеси для хлеба включают три компонента: муку пшеничную хлебопекарную первого сорта (65%), муку ржаную обдирную (15%) и крупяную (ячменную сортовую, пшенную сортовую или гречневую первого сорта) (20%).

Мука пшеничная хлебопекарная

В соответствии с ГОСТ Р 52189—2003 мука пшеничная вырабатывается двух видов — пшеничная хлебопекарная и пшеничная общего назначения.

Мука пшеничная хлебопекарная вырабатывается из пшеницы мягких сортов или с добавлением к ней до 20% твердой пшеницы.

В зависимости от крупности помола, степени очистки от оболочек и зародышей зерна, белизны и массовой доли сырой клейковины мука подразделяется на несколько сортов.

Высший сорт («Экстра»): мука мягкая, приятная на вид и на ощупь. Характеризуется высокой калорийностью и легкой усвояемостью, обладает высокими хлебопекарными свойствами. Имеет белый цвет со слабым кремовым оттенком, почти не содержит отрубей. Размер частичек в основном 30—40 мкм. В муке этого сорта содержится наименьшая массовая доля золы.

Первый сорт: мука белая, с желтоватым оттенком, бархатистая. Обладает первоклассными хлебопекарными свойствами. Частички муки менее однородные по размеру, чем в муке высшего сорта. Размер частичек достигает 40—60 мкм. Мука первого сорта характеризуется большим количеством клейковины.

Второй сорт: мука белая, с сероватым или желтоватым оттенком. Намного темнее, чем мука первого сорта. В муке второго сорта содержится до 8% отрубей. Частички неоднородные, достигают размера от 30 до 200 мкм. Массовая частица белков превышает их содержимое в муке первого сорта, но они образуют значительно меньше клейковины. Мука второго сорта используется для выпечки белого хлеба и несдобных мучных изделий.

Хлебопекарная обойная: мука содержит большое количество отрубей, минеральных веществ и витаминов. Мука более крупная, с содержанием неоднородных частичек. По своему химическому составу схожа с химическим составом зерна. Цвет муки белый с желтоватым или сероватым оттенком. В составе хорошо заметны измельченные оболочки. Крупность колеблется от 30 до 600 мкм и более. Широко используется в диетическом питании, так как обладает низкой калорийностью.

Пшеничная мука общего назначения — производится из мягкой пшеницы различного помола.

В зависимости от белизны, массовой доли золы, массовой доли сырой клейковины и крупности помола мука общего назначения делится на следующие типы:

• М 45-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,45%;

• М 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• МК 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• М 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• МК 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• М 100-25 — доля сырой клейковины 25,0%, доля золы в пересчете на сухое вещество 1,0%;

• М 125-20 — доля сырой клейковины 20,0%, доля золы в пересчете на сухое вещество 1,25%;

• М 145-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 1,45%.

Буква М обозначает муку из мягкой пшеницы; МК — муку из мягкой пшеницы крупного помола. Первые цифры указывают на наибольшую массовую долю золы в муке в пересчете на сухое вещество в процентах, умноженное на 100; вторые цифры — на наименьшую долю сырой клейковины в муке в процентах.

Пшеничная мука может быть обогащена витаминами и (или) минеральными веществами по нормам, утвержденным Минздравом России, а также хлебопекарными улучшителями, в том числе сухой клейковиной. К наименованию такой муки на маркировке и в удостоверении качества и безопасности добавляют слова: «витаминизированная», «обогащенная минеральными веществами», «обогащенная витаминно-минеральной смесью», «обогащенная сухой клейковиной» и т.д.

В обогащенной витаминами муке допускается наличие слабого запаха, свойственного витамину В, (тиамину).

Пшеничная мука должна соответствовать требованиям ГОСТ Р 52189-2003 «Мука пшеничная. Общие технические условия» и вырабатываться в соответствии с «Правилами организации и ведения технологического процесса на мукомольных заводах», утвержденными в установленном порядке.

По органолептическим и физико-химическим показателям пшеничная мука должна соответствовать общим техническим требованиям (табл. 3.3). В зависимости от сорта мука имеет различную пищевую ценность.

Мука пшеничная хлебопекарная

В соответствии с ГОСТ Р 52189—2003 мука пшеничная вырабатывается двух видов — пшеничная хлебопекарная и пшеничная общего назначения.Мука пшеничная хлебопекарная вырабатывается из пшеницы мягких сортов или с добавлением к ней до 20% твердой пшеницы.

В зависимости от крупности помола, степени очистки от оболочек и зародышей зерна, белизны и массовой доли сырой клейковины мука подразделяется на несколько сортов.

Высший сорт («Экстра»): мука мягкая, приятная на вид и на ощупь. Характеризуется высокой калорийностью и легкой усвояемостью, обладает высокими хлебопекарными свойствами. Имеет белый цвет со слабым кремовым оттенком, почти не содержит отрубей. Размер частичек в основном 30—40 мкм. В муке этого сорта содержится наименьшая массовая доля золы.

Первый сорт: мука белая, с желтоватым оттенком, бархатистая. Обладает первоклассными хлебопекарными свойствами. Частички муки менее однородные по размеру, чем в муке высшего сорта. Размер частичек достигает 40—60 мкм. Мука первого сорта характеризуется большим количеством клейковины.

Второй сорт: мука белая, с сероватым или желтоватым оттенком. Намного темнее, чем мука первого сорта. В муке второго сорта содержится до 8% отрубей. Частички неоднородные, достигают размера от 30 до 200 мкм. Массовая частица белков превышает их содержимое в муке первого сорта, но они образуют значительно меньше клейковины. Мука второго сорта используется для выпечки белого хлеба и несдобных мучных изделий.

Хлебопекарная обойная: мука содержит большое количество отрубей, минеральных веществ и витаминов. Мука более крупная, с содержанием неоднородных частичек. По своему химическому составу схожа с химическим составом зерна. Цвет муки белый с желтоватым или сероватым оттенком. В составе хорошо заметны измельченные оболочки. Крупность колеблется от 30 до 600 мкм и более. Широко используется в диетическом питании, так как обладает низкой калорийностью.

Пшеничная мука общего назначения — производится из мягкой пшеницы различного помола.

В зависимости от белизны, массовой доли золы, массовой доли сырой клейковины и крупности помола мука общего назначения делится на следующие типы:

• М 45-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,45%;

• М 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• МК 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• М 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• МК 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• М 100-25 — доля сырой клейковины 25,0%, доля золы в пересчете на сухое вещество 1,0%;

• М 125-20 — доля сырой клейковины 20,0%, доля золы в пересчете на сухое вещество 1,25%;

• М 145-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 1,45%.

Буква М обозначает муку из мягкой пшеницы; МК — муку из мягкой пшеницы крупного помола. Первые цифры указывают на наибольшую массовую долю золы в муке в пересчете на сухое вещество в процентах, умноженное на 100; вторые цифры — на наименьшую долю сырой клейковины в муке в процентах.

Пшеничная мука может быть обогащена витаминами и (или) минеральными веществами по нормам, утвержденным Минздравом России, а также хлебопекарными улучшителями, в том числе сухой клейковиной. К наименованию такой муки на маркировке и в удостоверении качества и безопасности добавляют слова: «витаминизированная», «обогащенная минеральными веществами», «обогащенная витаминно-минеральной смесью», «обогащенная сухой клейковиной» и т.д.

В обогащенной витаминами муке допускается наличие слабого запаха, свойственного витамину В, (тиамину).

Пшеничная мука должна соответствовать требованиям ГОСТ Р 52189-2003 «Мука пшеничная. Общие технические условия» и вырабатываться в соответствии с «Правилами организации и ведения технологического процесса на мукомольных заводах», утвержденными в установленном порядке.

По органолептическим и физико-химическим показателям пшеничная мука должна соответствовать общим техническим требованиям (табл. 3.3). В зависимости от сорта мука имеет различную пищевую ценность.

Клиноременные передачи

Клиновые ремни обладают надежным сцеплением со шкивами, так как имеют незначительное проскальзывание. Правильно установленный ремень (рис. 1) должен плотно прилегать к боковым поверхностям канавки шкива (в), не выдаваться за пределы обода (б) и не касаться дна канавки (а).

При многоручьевых передачах для обеспечения равномерной работы все ремни следует тщательно подбирать по длине. Колебания отклонений длин в одном комплекте не должны выходить за пределы допуска.

Для качественной работы клиноременной передачи, кроме правильного положения ремней в канавках шкивов и одинаковой длины ремней, должно быть обеспечено возможно меньшее колебание передаточного числа отдельных ручьев передачи.

Если в передаче с несколькими ремнями передаточные числа отдельных ручьев будут различны, то ремни будут стремиться сообщить ведомому шкиву разные угловые скорости. В результате возникнет дополнительное скольжение и дополнительная нагрузка для ремней и шкивов. В практике наблюдаются случаи, когда во многоручьевой передаче у отдельных ремней ведущая и ведомая ветви меняются местами. Такой ремень работает как тормоз и дополнительно нагружает остальные ремни, снижая их долговечность.

Для обеспечения равенства передаточных чисел отдельных ручьев необходимо обеспечить контроль колебания расчетного диаметра канавок одного и того же шкива и отклонения угла канавки (допускаются в пределах ±1°). Контроль канавки производят измерением расстояния от наружного цилиндра до расчетного. Это измерение можно производить специальным глубиномером или индикатором при помощи ролика. Базой измерения в обоих случаях является наружный цилиндр, вследствие чего эти методы применимы при соблюдении цилиндричности этой поверхности.

Биение шкивов по наружному диаметру у станков не должно превышать 0,05 мм; биение по торцу — 0,1 мм.

Шкивы диаметром свыше 150 мм, имеющие частоту вращения свыше 200 об/мин, должны иметь минимальный дисбаланс.

Данные о предельно допустимой неуравновешенности шкивов при окружных скоростях до 15 м/сек даны в табл. 1. Допустимый дисбаланс уменьшается в 1,5 раза, если окружная скорость шкива превышает 15 м/сек.

Для качественной работы клиноременной передачи важно также обеспечить правильное начальное натяжение и равномерное нагружение всех ремней, так как это влияет на длительность нормальной эксплуатации ремней и механизмов.

Сильно натянутые ремни чрезмерно давят на оси и подшипники, сокращая их срок службы, а при слабо натянутых ремнях происходит усиленный износ ремней и ручьев шкивов из-за взаимного проскальзывания (пробуксовки).

Натяжение ремней рекомендуется проверять по стреле прогиба f ветви, по середине межцентрового расстояния А между шкивами, создавая нагрузку, используя для этой цели динамометр или груз (рис. 2). Следует учесть, что величина стрелы прогиба не зависит от межцентрового расстояния. Оптимальные нагрузки для ремней, которые контролируются стрелой прогиба, приведены в табл. 2. На практике натяжение ремня устанавливается в зависимости от воспринимаемой нагрузки клиноременной передачей при условии, что отсутствует проскальзывание ремня.

2. Ремонт цепных передач

Сборка цепной передачи включает установку и закрепление звездочек на валах, надевание цепи и регулировку натяжения цепи. Звездочки на валах устанавливают так же, как и зубчатые колеса. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение.

Для правильной работы цепной передачи оси звездочек должны быть параллельны. Параллельность осей звездочек проверяют линейкой, уровнем или другими средствами. При сборке проверяют также относительное смещение зубьев звездочек в плоскости перпендикулярной к их осям.

Длину цепи выбирают в зависимости от расстояния между центрами звездочек. Необходимо предусматривать предварительное провисание ветвей цепи. У работающей цепи провисание ведомой ветви увеличивается, поэтому предварительное провисание для горизонтальных передач с углом до 45° стрела прогиба должна быть не менее f=0,02 A, где А – расстояние между осями звездочек; в передачах близким к вертикальным – f=(0,01 ÷ 0,015) А.

Концы отрезка цепи соединяют при помощи соединительных или переходных звеньев. При монтаже цепи на звездочках для ее стягивания применяют специальные стяжные приспособления.

Измельчение – это процесс механического воздействия на продукт рабочими органами, который приводит к преодолению сил взаимного сцепления и увеличению поверхности твердых материалов. Измельчение материалов осуществляют путем раздавливания (рис. 1, а), раскалывания (рис. 1,б), истирания (рис. 1, в) и удара (рис. 1, г).  Рисунок 1. Способы измельчения продуктов При измельчении обычно имеют место несколько сопутствующих видов измельчения. Например, истирание сопровождается раздавливанием, раскалыванием, измельчением при ударе. При истирании материалов образуется большое количество пыли и в ряде случаев имеет место переизмельчение, что иногда недопустимо. Процессы измельчения разделяются на дробление (крупное, среднее и мелкое), измельчение (тонкое и очень тонкое) и резание. Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами), сечениям с образованием новых поверхностей. В измельчающих машинах сочетается несколько принципов разрушения зерна. Например, в вальцовых станках и жерновых поставках – сжатие с одновременным сдвигом. В центробежных измельчителях и бичевых машинах – удар и истирание [2,10,18]. Зерно пшеницы относится к коллоидным капиллярно-пористым телам, отдельные части которого (оболочки, эндосперм, зародыш) имеют различную структуру, разные физические и химические характеристики. Поведение зерна в процессе деформации определяется совокупностью упругих, пластических и прочностных свойств. Следовательно, механические свойства зерна определяются их упругими, пластическими и прочностными характеристиками, которые устанавливают при испытаниях на сжатие, сдвиг и растяжение [13]. Различают два вида измельчения: простое измельчение, характерное для одинаковых по своим структурно-механическим свойствам материалов; избирательное измельчение, характерное для материалов, в состав которых входят разные по своим структурно-механическим свойствам составные части, которые при совместном измельчении разрушаются не одинаково [5]. При простом измельчении – все составляющие твердые тело части разрушаются равномерно для получения однородной смеси, при избирательном – твердые тела, неоднородные по составу, разрушаются для извлечения частиц определенного размера. Такой процесс проводят многократно, чтобы достигнуть более полного извлечения частиц требуемого размера. В мукомольном производстве при простых помолах зерна пшеницы и ржи, например, в обойную муку, используют простое измельчение, при сложных помолах для получения сортовой муки высокого качества – избирательное. При избирательном измельчении, обязательно многократном, процесс строят последовательно. Используя различия структурно-механических свойств составных частей измельчаемого тела, каждую стадию процесса измельчения осуществляют так, чтобы были получены частицы отличающиеся друг от друга теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси сепарированием на фракции, каждая из которых состоит из частиц более или менее однородных по составу [3]. Таким образом, от правильного построения процесса измельчения зависит рациональное использование сырья, количество и качество получаемых продуктов, производительность измельчающих машин, удельный расход электроэнергии, себестоимость продукции [13]. Совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку называется помолом. В основу классификации помолов (рис. 2) положены следующие признаки: кратность измельчения зерна; степень развитости помола в целом; степень развитости процесса обогащения крупок.

Рисунок 1. Способы измельчения продуктов При измельчении обычно имеют место несколько сопутствующих видов измельчения. Например, истирание сопровождается раздавливанием, раскалыванием, измельчением при ударе. При истирании материалов образуется большое количество пыли и в ряде случаев имеет место переизмельчение, что иногда недопустимо. Процессы измельчения разделяются на дробление (крупное, среднее и мелкое), измельчение (тонкое и очень тонкое) и резание. Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами), сечениям с образованием новых поверхностей. В измельчающих машинах сочетается несколько принципов разрушения зерна. Например, в вальцовых станках и жерновых поставках – сжатие с одновременным сдвигом. В центробежных измельчителях и бичевых машинах – удар и истирание [2,10,18]. Зерно пшеницы относится к коллоидным капиллярно-пористым телам, отдельные части которого (оболочки, эндосперм, зародыш) имеют различную структуру, разные физические и химические характеристики. Поведение зерна в процессе деформации определяется совокупностью упругих, пластических и прочностных свойств. Следовательно, механические свойства зерна определяются их упругими, пластическими и прочностными характеристиками, которые устанавливают при испытаниях на сжатие, сдвиг и растяжение [13]. Различают два вида измельчения: простое измельчение, характерное для одинаковых по своим структурно-механическим свойствам материалов; избирательное измельчение, характерное для материалов, в состав которых входят разные по своим структурно-механическим свойствам составные части, которые при совместном измельчении разрушаются не одинаково [5]. При простом измельчении – все составляющие твердые тело части разрушаются равномерно для получения однородной смеси, при избирательном – твердые тела, неоднородные по составу, разрушаются для извлечения частиц определенного размера. Такой процесс проводят многократно, чтобы достигнуть более полного извлечения частиц требуемого размера. В мукомольном производстве при простых помолах зерна пшеницы и ржи, например, в обойную муку, используют простое измельчение, при сложных помолах для получения сортовой муки высокого качества – избирательное. При избирательном измельчении, обязательно многократном, процесс строят последовательно. Используя различия структурно-механических свойств составных частей измельчаемого тела, каждую стадию процесса измельчения осуществляют так, чтобы были получены частицы отличающиеся друг от друга теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси сепарированием на фракции, каждая из которых состоит из частиц более или менее однородных по составу [3]. Таким образом, от правильного построения процесса измельчения зависит рациональное использование сырья, количество и качество получаемых продуктов, производительность измельчающих машин, удельный расход электроэнергии, себестоимость продукции [13]. Совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку называется помолом. В основу классификации помолов (рис. 2) положены следующие признаки: кратность измельчения зерна; степень развитости помола в целом; степень развитости процесса обогащения крупок.  Рисунок 2. Классификация помолов ржи и пшеницы По первому признаку помолы подразделяются на разовые и повторительные. А) При разовых помоле муку получают в результате однократного пропуска зерна через измельчающую машину, а при повторительные – в результате многократного и последовательного пропуска продуктов дробления зерна. Б) Повторительные помолы подразделяются на простые и сложные. Простые отличаются наименее развитым процессом и включают один драной процесс или драной и сокращенный размольный. Сложные помолы более развиты, чем простые, и включают драной и развитый размольный процесс или драной, процесс обогащения, шлифовочный и размольный. Сложные помолы в зависимости от степени развитости процесса обогащения могут быть: без процесса обогащения, с сокращенным процессом обогащения; с развитым процессом обогащения [6,18,19].

Рисунок 2. Классификация помолов ржи и пшеницы По первому признаку помолы подразделяются на разовые и повторительные. А) При разовых помоле муку получают в результате однократного пропуска зерна через измельчающую машину, а при повторительные – в результате многократного и последовательного пропуска продуктов дробления зерна. Б) Повторительные помолы подразделяются на простые и сложные. Простые отличаются наименее развитым процессом и включают один драной процесс или драной и сокращенный размольный. Сложные помолы более развиты, чем простые, и включают драной и развитый размольный процесс или драной, процесс обогащения, шлифовочный и размольный. Сложные помолы в зависимости от степени развитости процесса обогащения могут быть: без процесса обогащения, с сокращенным процессом обогащения; с развитым процессом обогащения [6,18,19].

Наибольший интерес представляет описание процесса сложного повторительного помола зерна.

Характеристика процесса сложного повторительного помола зерна

Технологический процесс сортовых помолов пшеницы делят наряд этапов (рис. 3). Рисунок 3. Технологический процесс сортовых помолов пшеницы

Технологический процесс сортовых помолов пшеницы делят наряд этапов (рис. 3). Рисунок 3. Технологический процесс сортовых помолов пшеницы

Драной процесс. Драной процесс целесообразно условно разделить на драной крупообразующий и драной вымольный. Для разработки схемы технологического процесса необходимо учитывать задачу каждого его этапа. Драной крупообразующий процесс. Задача драного крупообразующего процесса состоит в получении максимального количества круподунстовых продуктов с минимальной зольностью. Драной крупообразующий процесс строится из нескольких систем, которые по построению похожи друг на друга. Это позволяет выделить характерные модули этого процесса. Модуль любого процесса – это система технологического процесса, характерная для данного этапа и выполняющая его задачу. Драной вымольный процесс. Задачей драного вымольного процесса является извлечение из сходовых продуктов оставшейся части эндосперма в виде круподунстовых продуктов второго качества и муки. После драного крупообразующего процесса ресурсы эндосперма в сходовых продуктах незначительны, и из них нельзя получить весь спектр круподунстовых продуктов. Поэтому на системах драного вымольного процесса могут встречаться следующие варианты отбора круподунстовых продуктов: а) средняя крупка, мелкая крупка, дунст, мука; б) мелкая крупка, дунст, мука; в) дунст, мука. Варианты «а» и «б» могут встречаться на первой драной вымольной системе, вариант «в» характерен для последних драных вымольных систем. В драном вымольном процессе широко применяются вымольные машины, в которых воздействие рабочих органов на оболочки в сходовых продуктах значительно меньшее, чем в вальцовых станках. Применять вымольные машины можно, начиная с верхних сходов последней крупообразующей системы. Ситовеечный процесс. Потоки крупок, полученные в драном процессе, неоднородны по своему качественному составу. Так, поток крупок, однородный по крупности, в пределах данной фракции имеет в своем составе частицы, состоящие только из эндосперма, частицы, состоящие из эндосперма со сросшимися с ними оболочками, частицы оболочек с небольшим содержанием эндосперма, а также частицы, состоящие только из оболочек. Разделить эту смесь, однородную по крупности, повторным просеиванием нельзя. Поэтому такие фракции направляют для обогащения на ситовеечные машины. Из вышеизложенного вытекает задача ситовеечного процесса, которая заключается в отделении от добротных крупок частиц, состоящих из оболочек и частиц оболочек с небольшим содержанием эндосперма. Шлифовочный процесс. Потоки крупок после обогащения на ситовеечных системах содержат в своем составе частицы эндосперма, а также частицы эндосперма с оболочками. С целью отделения эндосперма от оболочек эти потоки обогащают на шлифовочных системах. Крупка, содержащая в своем составе оболочку, проходит между размалывающими вальцами с межвальцовым зазором большим, чем толщина оболочек. Это позволяет разрушить эндосперм до круподунстовых продуктов с размерами, меньшими размеров оболочечной частицы, и при последующем сортировании отделить полученные круподунстовые продукты от оболочечных частиц. На шлифовочных системах могут применяться вальцы с микрошероховатой или рифленой поверхностью. Если применяются вальцы с микрошероховатой поверхностью, то после вальцового станка необходимо измельченный продукт направить на деташеры для дезагрегации слипшихся частиц. Эта операция увеличивает извлечение муки на 10...15%. После деташеров продукты сортируются на рассевах. Допускается при направлении продуктов на шлифовочные системы объединять потоки крупной и средней крупок, средней и мелкой крупок, мелкой крупки и жесткого дунста после их обогащения на ситовеечных системах. При этом не рекомендуется смешивать продукты первого и второго качества. Сита на шлифовочных системах подбирают в соответствии с заданной крупностью круподунстовых продуктов. Размольный процесс. Размольный процесс является завершающим этапом сортовых помолов пшеницы. Его задача заключается в получении максимального количества муки высоких сортов. Размольный процесс разделяется на ряд этапов. На первом этапе проводится размол на трех-четырех размольных системах продуктов первого качества, из которых получают муку высшего сорта. На втором этапе проводится размол на двух-трех размольных системах продуктов второго качества, из которых получают муку высшего и первого сортов. На третьем этапе вымалываются оболочечные продукты, полученные на первых двух этапах. Эти три этапа разделены сходовыми системами, на которые направляют сходовые продукты с систем размола продуктов первого и второго качества. На рис. 4 приведены основные модули размольного процесса.

Первые четыре модуля предназначены для размольного процесса, оснащенного вальцовыми станками с рифлеными размалывающими вальцами. Модули с пятого по восьмой предназначены для размольного процесса, оснащенного вальцовыми станками с размалывающими вальцами, рабочая поверхность которых микрошероховатая. Для них желательно доизмельчение продукта на энтолейторах (для размольных систем, размалывающих продукты первого качества), на остальных системах эта операция осуществляется при помощи деташеров. Первый и пятый модули применяют на размольных системах, перерабатывающих продукты первого качества. Второй и шестой – на размольных системах, перерабатывающих продукты второго качества.  Третий и седьмой модули применяют на сходовых системах размольного процесса. Четвертый и восьмой применяют на вымольных системах размольного процесса после второй сходовой. Направление на размольные системы крупок и дунстов из драного, ситовеечного и шлифовочного процессов – наиболее сложная задача при разработке схемы технологического процесса [1,5,12,14,15,19].

Третий и седьмой модули применяют на сходовых системах размольного процесса. Четвертый и восьмой применяют на вымольных системах размольного процесса после второй сходовой. Направление на размольные системы крупок и дунстов из драного, ситовеечного и шлифовочного процессов – наиболее сложная задача при разработке схемы технологического процесса [1,5,12,14,15,19].

Рисунок 4. Основные модули размольного процесса

Процесс измельчения в вальцовых станках

Разрушение зерен при измельчении происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформации зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов. Эффективность работы вальцовых станков определяется оптимальным сочетанием трех основных показателей: степенью измельчения зерна или его частиц, производительностью каждой пары вальцов и удельным расходом электроэнергии. Степень измельчения характеризуется уменьшением крупности частиц и оценивается коэффициентом извлечения. Производительность пары вальцов зависит от их длины, зазора между ними, скорости прохождения измельчаемого продукта и его объемной массы, а также от степени использования зоны измельчения. Зазор между вальцами устанавливают в зависимости от физико-механических свойств измельчаемого продукта и места в технологической схеме (процессы драной, шлифовочный и размольный). Он колеблется в сравнительно широких пределах — от 0,05 до 1,00 м

Просмотр содержимого документа

«Мастер производственного обучения КОНСПЕКТЫ ЛЕКЦИЙ по предмету «УП.01 УЧЕБНАЯ ПРАКТИКА» Подготовка зерна к помолу»

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ № 57

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ РОССИИ

(ФКП образовательное учреждение № 57)

Филиал № 3

КОНСПЕКТЫ ЛЕКЦИЙ

по предмету «УП.01 УЧЕБНАЯ ПРАКТИКА»

Количество часов по предмету: 144

Профессия: 10360 – «Аппаратчик мукомольного производства»

Срок обучения – 3 мес.

Мастер производственного обучения: Федькин Николай Андреевич

Курс лекций учебной дисциплины разработан на основе Федерального государственного образовательного стандарта по профессии начального профессионального образования среднего профессионального образования по профессии «Аппаратчик элеваторного, мукомольного, крупяного и комбикормового производства», утвержденного приказом Минобрнауки России от 02.08.2013 N 933 (ред. от 25.03.2015).

Организация-разработчик: ФКП образовательное учреждение № 57

Калуга – 2020 г.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МУКОМОЛЬНОГО ПРОИЗВОДСТВА

Технологический процесс мукомольного производства поэтапно описан А.В. Гордеевым и В.А. Бутковским [3].

Мукомольный завод состоит из трех отделений: подготовительного, размольного и готовой продукции.

В подготовительном отделении завода выполняются следующие операции:

• формирование помольных партий;

• очистка зерна от примесей в сепараторах, триерах;

• сухая очистка поверхности зерна в обоечных машинах;

• мокрое шелушение и увлажнение зерна;

• отволаживание зерна в специальных бункерах;

• обеззараживание зерна в энтолейторах;

• взвешивание и передача зерна в размольное отделение.

Очистка и подготовка зерна к помолу — многоплановая технологическая операция, от эффективности которой во многом зависят выход и качество готовой продукции. Зерно, поступающее с элеватора или из других хранилищ, последовательно очищают от сорной и зерновой примесей растительного и минерального происхождения.

Необходимость тщательной очистки зерна от посторонних примесей объясняется тем, что неудаленные примеси в процессе дальнейшей обработки зерна могут попасть в готовую продукцию и снизить ее качество, а также отрицательно повлиять на выход продукции.

В процессе подготовки зерна к помолу его дважды увлажняют: сначала капельно-жидкой влагой и в конце — распыленной влагой, взвешивают и передают на размол.

В размольном отделении мукомольного завода выполняются следующие операции:

• размол зерна и промежуточных продуктов на вальцовых станках;

• сортировка промежуточных продуктов на фракции по размерам на рассевах;

• сортировка по качеству (обогащение) в ситовеечных машинах;

• дополнительное измельчение и разрыхление в энтолейторах и де-ташерах;

• вымол сходовых продуктов в вымольных машинах и виброцен-трофугалах;

• формирование потоков муки после рассевов;

• взвешивание и передача потоков муки в отделение готовой продукции;

• обработка муки в энтолейторах-стерилизаторах.

Размольное отделение мельницы, в котором происходит окончательная переработка очищенного и подготовленного к помолу зерна в муку, представляет собой сложную совокупность целого ряда процессов:

• дранной — первичное дробление (вальцовые станки) и сортирование по размерам (рассевы);

• сортировочный — повторное просеивание (рассевы);

• обогащения — просеивание на ситах в восходящем потоке воздуха (ситовеечные машины);

• шлифовочный — отделение оболочек от крупок (вальцовые станки);

• размольный — тонкое измельчение (вальцовые станки) и сортирование по размерам (рассевы);

• вымолъный — извлечение муки из отрубей (вымольные машины, виброцентрифуги.

В готовом отделении выполняются следующие операции:

• бестарное хранение потоков муки и гомогенизация;

• изготовление различных мучных смесей;

• формирование сортов муки с использованием многокомпонентных весовых дозаторов и смесителей;

• витаминизация муки;

• контроль муки в просеивающих машинах;

• выбой муки и манной крупы в мешки по 50 кг;

• фасовка муки и манной крупы в пакеты массой по 2, 1,0,5 кг;

• бестарный отпуск муки на авто- и железнодорожный транспорт;

• гранулирование, хранение и отпуск отрубей на авто- и железнодорожный транспорт.

К основным продуктам мукомольного производства относятся мука пшеничная и ржаная, крупа манная и побочные продукты (мучка кормовая пшеничная, отруби пшеничные и ржаные, кормовые зернопродукты и отходы).

АССОРТИМЕНТ И КЛАССИФИКАЦИЯ МУКИ

В соответствии с ГОСТ Р 52189—2003 «Мука пшеничная. Общие технические условия» мукомольными заводами мука выпускается в небольшом ассортименте. Мукомольные же заводы производят в основном муку высшего и первого сортов.

К примеру, выпускаемые отдельные типы муки имеют пониженное содержание клейковины. В то же время при поступлении на предприятия хлебопекарной, кондитерской и макаронной отраслей выполняется подготовка муки для производства. То есть регулируются и корректируются ее технологические свойства, проводятся мероприятия по повышению качества с применением огромного количества улучшителей и добавок. Конечно эта проблема могла бы решаться на мукомольном комбинате, который имеет возможности и пути для управления и регулирования свойств. Так, на уровне зерна могут использоваться приемы подсортировки и составления помольных партий из одной, двух сельскохозяйственных культур и более, также возможна корректировка и регулирование свойств с помощью ввода улучшителей и пищевых добавок.

Муку подразделяют на виды, типы и товарные сорта. Вид муки определяется культурой, из которой она выработана. Основными видами муки считаются пшеничная и ржаная. К ним же относится мука из новой зерновой культуры — тритикале. Муку классифицируют в зависимости от свойств, которые характеризуют ее пищевую и потребительскую ценность, и определяются составом и строением образующих муку частиц, а также ее технологическими особенностями.

Вид муки связан с наиболее общими биохимическими свойствами и анатомическими особенностями, присущими зерну той культуры, из которой она произведена. Вид муки получает наименование в зависимости от культуры использованного зерна.

Тип муки различается в пределах вида и различается особенностями ее физико-химических свойств и технологических достоинств в зависимости от целевого назначения. Тип муки зависит от ее целевого назначения. Так, пшеничная мука вырабатывается трех типов — хлебопекарная, макаронная и кондитерская. Из ржи и тритикале получают один тип муки — хлебопекарную. Соевую муку подразделяют на три типа в зависимости от особенностей производства — необезжиренная, полуобезжи-ренная и обезжиренная.

Сорт муки — важная классификационная категория муки всех видов и типов. Основой для определения сорта муки служит количественное соотношение содержащихся в ней тканей зерна. Различия в окраске, составе, строении различных тканей при изменении их количественного соотношения вызывают изменение свойств и состава муки. Сорт муки устанавливается по совокупности таких показателей, как: зольность, крупность помола, органолептические показатели (цвет, вкус, запах). Мука высших сортов представляет собой измельченную внутреннюю часть эндосперма зерна.

Мука промежуточных сортов содержит в небольшом количестве оболочечные частицы, а мука низких сортов — значительное количество измельченных оболочек, алейронового слоя и зародыша.

Пшеничная мука в потреблении и производстве занимает первое место среди других видов муки (68% общего объема продукции мукомольной промышленности).

Товарный сорт муки зависит от технологии переработки зерна.

Пшеничная мука высшего и первого сортов может быть витаминизированной, в случае если она выпускается с обогащением витаминами группы В [56].

В общем виде классификация и ассортимент вырабатываемой муки представлены в табл. 3.2.

Таблица 3.2 Классификация и ассортимент муки

Вид

Тип

Сорт

Пшеничная

Хлебопекарная

Экстра, крупчатка, высший, первый, второй, обойная

Пшеничная

Макаронная

Высший (крупка), первый (полукрупка)

Гречневая

Диетическая

Односортная

Ржаная

Хлебопекарная

Сеяная, обойная, обдирная

Кукурузная

Продовольственная

Тонкого помола, крупного помола, типа обойной

Ячменная

Продовольственная

Односортная и типа обойной

Рисовая

Диетическая

Односортная

Соевая

Пищевая: обезжиренная, полуобезжиренная, необезжиренная

Высший, первый

Гороховая

Кулинарная

Односортная

В настоящее время стали создаваться композитные мучные смеси для хлебобулочных изделий. Композитные мучные смеси для хлеба включают три компонента: муку пшеничную хлебопекарную первого сорта (65%), муку ржаную обдирную (15%) и крупяную (ячменную сортовую, пшенную сортовую или гречневую первого сорта) (20%).

Мука пшеничная хлебопекарная

В соответствии с ГОСТ Р 52189—2003 мука пшеничная вырабатывается двух видов — пшеничная хлебопекарная и пшеничная общего назначения.

Мука пшеничная хлебопекарная вырабатывается из пшеницы мягких сортов или с добавлением к ней до 20% твердой пшеницы.

В зависимости от крупности помола, степени очистки от оболочек и зародышей зерна, белизны и массовой доли сырой клейковины мука подразделяется на несколько сортов.

Высший сорт («Экстра»): мука мягкая, приятная на вид и на ощупь. Характеризуется высокой калорийностью и легкой усвояемостью, обладает высокими хлебопекарными свойствами. Имеет белый цвет со слабым кремовым оттенком, почти не содержит отрубей. Размер частичек в основном 30—40 мкм. В муке этого сорта содержится наименьшая массовая доля золы.

Первый сорт: мука белая, с желтоватым оттенком, бархатистая. Обладает первоклассными хлебопекарными свойствами. Частички муки менее однородные по размеру, чем в муке высшего сорта. Размер частичек достигает 40—60 мкм. Мука первого сорта характеризуется большим количеством клейковины.

Второй сорт: мука белая, с сероватым или желтоватым оттенком. Намного темнее, чем мука первого сорта. В муке второго сорта содержится до 8% отрубей. Частички неоднородные, достигают размера от 30 до 200 мкм. Массовая частица белков превышает их содержимое в муке первого сорта, но они образуют значительно меньше клейковины. Мука второго сорта используется для выпечки белого хлеба и несдобных мучных изделий.

Хлебопекарная обойная: мука содержит большое количество отрубей, минеральных веществ и витаминов. Мука более крупная, с содержанием неоднородных частичек. По своему химическому составу схожа с химическим составом зерна. Цвет муки белый с желтоватым или сероватым оттенком. В составе хорошо заметны измельченные оболочки. Крупность колеблется от 30 до 600 мкм и более. Широко используется в диетическом питании, так как обладает низкой калорийностью.

Пшеничная мука общего назначения — производится из мягкой пшеницы различного помола.

В зависимости от белизны, массовой доли золы, массовой доли сырой клейковины и крупности помола мука общего назначения делится на следующие типы:

• М 45-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,45%;

• М 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• МК 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• М 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• МК 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• М 100-25 — доля сырой клейковины 25,0%, доля золы в пересчете на сухое вещество 1,0%;

• М 125-20 — доля сырой клейковины 20,0%, доля золы в пересчете на сухое вещество 1,25%;

• М 145-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 1,45%.

Буква М обозначает муку из мягкой пшеницы; МК — муку из мягкой пшеницы крупного помола. Первые цифры указывают на наибольшую массовую долю золы в муке в пересчете на сухое вещество в процентах, умноженное на 100; вторые цифры — на наименьшую долю сырой клейковины в муке в процентах.

Пшеничная мука может быть обогащена витаминами и (или) минеральными веществами по нормам, утвержденным Минздравом России, а также хлебопекарными улучшителями, в том числе сухой клейковиной. К наименованию такой муки на маркировке и в удостоверении качества и безопасности добавляют слова: «витаминизированная», «обогащенная минеральными веществами», «обогащенная витаминно-минеральной смесью», «обогащенная сухой клейковиной» и т.д.

В обогащенной витаминами муке допускается наличие слабого запаха, свойственного витамину В, (тиамину).

Пшеничная мука должна соответствовать требованиям ГОСТ Р 52189-2003 «Мука пшеничная. Общие технические условия» и вырабатываться в соответствии с «Правилами организации и ведения технологического процесса на мукомольных заводах», утвержденными в установленном порядке.

По органолептическим и физико-химическим показателям пшеничная мука должна соответствовать общим техническим требованиям (табл. 3.3). В зависимости от сорта мука имеет различную пищевую ценность.

Мука пшеничная хлебопекарная

В соответствии с ГОСТ Р 52189—2003 мука пшеничная вырабатывается двух видов — пшеничная хлебопекарная и пшеничная общего назначения. Мука пшеничная хлебопекарная вырабатывается из пшеницы мягких сортов или с добавлением к ней до 20% твердой пшеницы.

В зависимости от крупности помола, степени очистки от оболочек и зародышей зерна, белизны и массовой доли сырой клейковины мука подразделяется на несколько сортов.

Высший сорт («Экстра»): мука мягкая, приятная на вид и на ощупь. Характеризуется высокой калорийностью и легкой усвояемостью, обладает высокими хлебопекарными свойствами. Имеет белый цвет со слабым кремовым оттенком, почти не содержит отрубей. Размер частичек в основном 30—40 мкм. В муке этого сорта содержится наименьшая массовая доля золы.

Первый сорт: мука белая, с желтоватым оттенком, бархатистая. Обладает первоклассными хлебопекарными свойствами. Частички муки менее однородные по размеру, чем в муке высшего сорта. Размер частичек достигает 40—60 мкм. Мука первого сорта характеризуется большим количеством клейковины.

Второй сорт: мука белая, с сероватым или желтоватым оттенком. Намного темнее, чем мука первого сорта. В муке второго сорта содержится до 8% отрубей. Частички неоднородные, достигают размера от 30 до 200 мкм. Массовая частица белков превышает их содержимое в муке первого сорта, но они образуют значительно меньше клейковины. Мука второго сорта используется для выпечки белого хлеба и несдобных мучных изделий.

Хлебопекарная обойная: мука содержит большое количество отрубей, минеральных веществ и витаминов. Мука более крупная, с содержанием неоднородных частичек. По своему химическому составу схожа с химическим составом зерна. Цвет муки белый с желтоватым или сероватым оттенком. В составе хорошо заметны измельченные оболочки. Крупность колеблется от 30 до 600 мкм и более. Широко используется в диетическом питании, так как обладает низкой калорийностью.

Пшеничная мука общего назначения — производится из мягкой пшеницы различного помола.

В зависимости от белизны, массовой доли золы, массовой доли сырой клейковины и крупности помола мука общего назначения делится на следующие типы:

• М 45-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,45%;

• М 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• МК 55-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,55%;

• М 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• МК 75-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 0,75%;

• М 100-25 — доля сырой клейковины 25,0%, доля золы в пересчете на сухое вещество 1,0%;

• М 125-20 — доля сырой клейковины 20,0%, доля золы в пересчете на сухое вещество 1,25%;

• М 145-23 — доля сырой клейковины 23,0%, доля золы в пересчете на сухое вещество 1,45%.

Буква М обозначает муку из мягкой пшеницы; МК — муку из мягкой пшеницы крупного помола. Первые цифры указывают на наибольшую массовую долю золы в муке в пересчете на сухое вещество в процентах, умноженное на 100; вторые цифры — на наименьшую долю сырой клейковины в муке в процентах.

Пшеничная мука может быть обогащена витаминами и (или) минеральными веществами по нормам, утвержденным Минздравом России, а также хлебопекарными улучшителями, в том числе сухой клейковиной. К наименованию такой муки на маркировке и в удостоверении качества и безопасности добавляют слова: «витаминизированная», «обогащенная минеральными веществами», «обогащенная витаминно-минеральной смесью», «обогащенная сухой клейковиной» и т.д.

В обогащенной витаминами муке допускается наличие слабого запаха, свойственного витамину В, (тиамину).

Пшеничная мука должна соответствовать требованиям ГОСТ Р 52189-2003 «Мука пшеничная. Общие технические условия» и вырабатываться в соответствии с «Правилами организации и ведения технологического процесса на мукомольных заводах», утвержденными в установленном порядке.

По органолептическим и физико-химическим показателям пшеничная мука должна соответствовать общим техническим требованиям (табл. 3.3). В зависимости от сорта мука имеет различную пищевую ценность.

Клиноременные передачи

Клиновые ремни обладают надежным сцеплением со шкивами, так как имеют незначительное проскальзывание. Правильно установленный ремень (рис. 1) должен плотно прилегать к боковым поверхностям канавки шкива (в), не выдаваться за пределы обода (б) и не касаться дна канавки (а).

При многоручьевых передачах для обеспечения равномерной работы все ремни следует тщательно подбирать по длине. Колебания отклонений длин в одном комплекте не должны выходить за пределы допуска.

Для качественной работы клиноременной передачи, кроме правильного положения ремней в канавках шкивов и одинаковой длины ремней, должно быть обеспечено возможно меньшее колебание передаточного числа отдельных ручьев передачи.

Если в передаче с несколькими ремнями передаточные числа отдельных ручьев будут различны, то ремни будут стремиться сообщить ведомому шкиву разные угловые скорости. В результате возникнет дополнительное скольжение и дополнительная нагрузка для ремней и шкивов. В практике наблюдаются случаи, когда во многоручьевой передаче у отдельных ремней ведущая и ведомая ветви меняются местами. Такой ремень работает как тормоз и дополнительно нагружает остальные ремни, снижая их долговечность.

Для обеспечения равенства передаточных чисел отдельных ручьев необходимо обеспечить контроль колебания расчетного диаметра канавок одного и того же шкива и отклонения угла канавки (допускаются в пределах ±1°). Контроль канавки производят измерением расстояния от наружного цилиндра до расчетного. Это измерение можно производить специальным глубиномером или индикатором при помощи ролика. Базой измерения в обоих случаях является наружный цилиндр, вследствие чего эти методы применимы при соблюдении цилиндричности этой поверхности.

Биение шкивов по наружному диаметру у станков не должно превышать 0,05 мм; биение по торцу — 0,1 мм.

Шкивы диаметром свыше 150 мм, имеющие частоту вращения свыше 200 об/мин, должны иметь минимальный дисбаланс.

Данные о предельно допустимой неуравновешенности шкивов при окружных скоростях до 15 м/сек даны в табл. 1. Допустимый дисбаланс уменьшается в 1,5 раза, если окружная скорость шкива превышает 15 м/сек.

Для качественной работы клиноременной передачи важно также обеспечить правильное начальное натяжение и равномерное нагружение всех ремней, так как это влияет на длительность нормальной эксплуатации ремней и механизмов.

Сильно натянутые ремни чрезмерно давят на оси и подшипники, сокращая их срок службы, а при слабо натянутых ремнях происходит усиленный износ ремней и ручьев шкивов из-за взаимного проскальзывания (пробуксовки).

Натяжение ремней рекомендуется проверять по стреле прогиба f ветви, по середине межцентрового расстояния А между шкивами, создавая нагрузку, используя для этой цели динамометр или груз (рис. 2). Следует учесть, что величина стрелы прогиба не зависит от межцентрового расстояния. Оптимальные нагрузки для ремней, которые контролируются стрелой прогиба, приведены в табл. 2. На практике натяжение ремня устанавливается в зависимости от воспринимаемой нагрузки клиноременной передачей при условии, что отсутствует проскальзывание ремня.

2. Ремонт цепных передач

Сборка цепной передачи включает установку и закрепление звездочек на валах, надевание цепи и регулировку натяжения цепи. Звездочки на валах устанавливают так же, как и зубчатые колеса. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение.

Для правильной работы цепной передачи оси звездочек должны быть параллельны. Параллельность осей звездочек проверяют линейкой, уровнем или другими средствами. При сборке проверяют также относительное смещение зубьев звездочек в плоскости перпендикулярной к их осям.

Длину цепи выбирают в зависимости от расстояния между центрами звездочек. Необходимо предусматривать предварительное провисание ветвей цепи. У работающей цепи провисание ведомой ветви увеличивается, поэтому предварительное провисание для горизонтальных передач с углом до 45° стрела прогиба должна быть не менее f=0,02 A, где А – расстояние между осями звездочек; в передачах близким к вертикальным – f=(0,01 ÷ 0,015) А.

Концы отрезка цепи соединяют при помощи соединительных или переходных звеньев. При монтаже цепи на звездочках для ее стягивания применяют специальные стяжные приспособления.

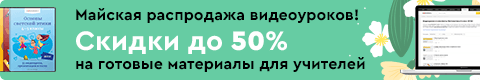

Измельчение – это процесс механического воздействия на продукт рабочими органами, который приводит к преодолению сил взаимного сцепления и увеличению поверхности твердых материалов.

Измельчение материалов осуществляют путем раздавливания (рис. 1, а), раскалывания (рис. 1,б), истирания (рис. 1, в) и удара (рис. 1, г).

Рисунок 1. Способы измельчения продуктов

При измельчении обычно имеют место несколько сопутствующих видов измельчения. Например, истирание сопровождается раздавливанием, раскалыванием, измельчением при ударе. При истирании материалов образуется большое количество пыли и в ряде случаев имеет место переизмельчение, что иногда недопустимо.

Процессы измельчения разделяются на дробление (крупное, среднее и мелкое), измельчение (тонкое и очень тонкое) и резание. Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами), сечениям с образованием новых поверхностей. В измельчающих машинах сочетается несколько принципов разрушения зерна. Например, в вальцовых станках и жерновых поставках – сжатие с одновременным сдвигом. В центробежных измельчителях и бичевых машинах – удар и истирание [2,10,18].

Зерно пшеницы относится к коллоидным капиллярно-пористым телам, отдельные части которого (оболочки, эндосперм, зародыш) имеют различную структуру, разные физические и химические характеристики. Поведение зерна в процессе деформации определяется совокупностью упругих, пластических и прочностных свойств. Следовательно, механические свойства зерна определяются их упругими, пластическими и прочностными характеристиками, которые устанавливают при испытаниях на сжатие, сдвиг и растяжение [13].

Различают два вида измельчения: простое измельчение, характерное для одинаковых по своим структурно-механическим свойствам материалов; избирательное измельчение, характерное для материалов, в состав которых входят разные по своим структурно-механическим свойствам составные части, которые при совместном измельчении разрушаются не одинаково [5].

При простом измельчении – все составляющие твердые тело части разрушаются равномерно для получения однородной смеси, при избирательном – твердые тела, неоднородные по составу, разрушаются для извлечения частиц определенного размера. Такой процесс проводят многократно, чтобы достигнуть более полного извлечения частиц требуемого размера. В мукомольном производстве при простых помолах зерна пшеницы и ржи, например, в обойную муку, используют простое измельчение, при сложных помолах для получения сортовой муки высокого качества – избирательное.

При избирательном измельчении, обязательно многократном, процесс строят последовательно. Используя различия структурно-механических свойств составных частей измельчаемого тела, каждую стадию процесса измельчения осуществляют так, чтобы были получены частицы отличающиеся друг от друга теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси сепарированием на фракции, каждая из которых состоит из частиц более или менее однородных по составу [3].

Таким образом, от правильного построения процесса измельчения зависит рациональное использование сырья, количество и качество получаемых продуктов, производительность измельчающих машин, удельный расход электроэнергии, себестоимость продукции [13].

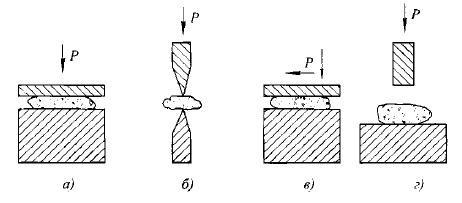

Совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку называется помолом. В основу классификации помолов (рис. 2) положены следующие признаки: кратность измельчения зерна; степень развитости помола в целом; степень развитости процесса обогащения крупок.

Рисунок 2. Классификация помолов ржи и пшеницы

По первому признаку помолы подразделяются на разовые и повторительные.

А) При разовых помоле муку получают в результате однократного пропуска зерна через измельчающую машину, а при повторительные – в результате многократного и последовательного пропуска продуктов дробления зерна.

Б) Повторительные помолы подразделяются на простые и сложные. Простые отличаются наименее развитым процессом и включают один драной процесс или драной и сокращенный размольный. Сложные помолы более развиты, чем простые, и включают драной и развитый размольный процесс или драной, процесс обогащения, шлифовочный и размольный. Сложные помолы в зависимости от степени развитости процесса обогащения могут быть: без процесса обогащения, с сокращенным процессом обогащения; с развитым процессом обогащения [6,18,19].

Наибольший интерес представляет описание процесса сложного повторительного помола зерна.

Характеристика процесса сложного повторительного помола зерна

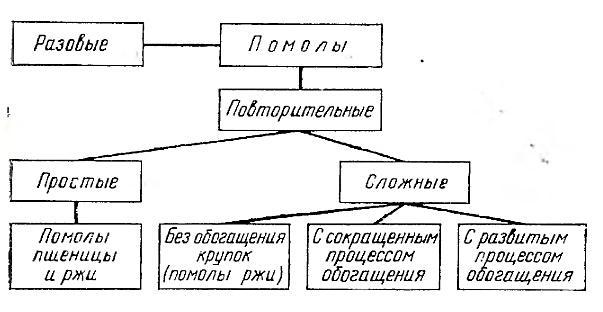

Технологический процесс сортовых помолов пшеницы делят наряд этапов (рис. 3).

Рисунок 3. Технологический процесс сортовых помолов пшеницы

Драной процесс. Драной процесс целесообразно условно разделить на драной крупообразующий и драной вымольный. Для разработки схемы технологического процесса необходимо учитывать задачу каждого его этапа.

Драной крупообразующий процесс. Задача драного крупообразующего процесса состоит в получении максимального количества круподунстовых продуктов с минимальной зольностью. Драной крупообразующий процесс строится из нескольких систем, которые по построению похожи друг на друга. Это позволяет выделить характерные модули этого процесса. Модуль любого процесса – это система технологического процесса, характерная для данного этапа и выполняющая его задачу.

Драной вымольный процесс. Задачей драного вымольного процесса является извлечение из сходовых продуктов оставшейся части эндосперма в виде круподунстовых продуктов второго качества и муки. После драного крупообразующего процесса ресурсы эндосперма в сходовых продуктах незначительны, и из них нельзя получить весь спектр круподунстовых продуктов. Поэтому на системах драного вымольного процесса могут встречаться следующие варианты отбора круподунстовых продуктов:

а) средняя крупка, мелкая крупка, дунст, мука;

б) мелкая крупка, дунст, мука;

в) дунст, мука.

Варианты «а» и «б» могут встречаться на первой драной вымольной системе, вариант «в» характерен для последних драных вымольных систем.

В драном вымольном процессе широко применяются вымольные машины, в которых воздействие рабочих органов на оболочки в сходовых продуктах значительно меньшее, чем в вальцовых станках. Применять вымольные машины можно, начиная с верхних сходов последней крупообразующей системы.

Ситовеечный процесс. Потоки крупок, полученные в драном процессе, неоднородны по своему качественному составу. Так, поток крупок, однородный по крупности, в пределах данной фракции имеет в своем составе частицы, состоящие только из эндосперма, частицы, состоящие из эндосперма со сросшимися с ними оболочками, частицы оболочек с небольшим содержанием эндосперма, а также частицы, состоящие только из оболочек. Разделить эту смесь, однородную по крупности, повторным просеиванием нельзя. Поэтому такие фракции направляют для обогащения на ситовеечные машины.

Из вышеизложенного вытекает задача ситовеечного процесса, которая заключается в отделении от добротных крупок частиц, состоящих из оболочек и частиц оболочек с небольшим содержанием эндосперма.

Шлифовочный процесс. Потоки крупок после обогащения на ситовеечных системах содержат в своем составе частицы эндосперма, а также частицы эндосперма с оболочками. С целью отделения эндосперма от оболочек эти потоки обогащают на шлифовочных системах.

Крупка, содержащая в своем составе оболочку, проходит между размалывающими вальцами с межвальцовым зазором большим, чем толщина оболочек. Это позволяет разрушить эндосперм до круподунстовых продуктов с размерами, меньшими размеров оболочечной частицы, и при последующем сортировании отделить полученные круподунстовые продукты от оболочечных частиц.

На шлифовочных системах могут применяться вальцы с микрошероховатой или рифленой поверхностью. Если применяются вальцы с микрошероховатой поверхностью, то после вальцового станка необходимо измельченный продукт направить на деташеры для дезагрегации слипшихся частиц. Эта операция увеличивает извлечение муки на 10...15%.

После деташеров продукты сортируются на рассевах. Допускается при направлении продуктов на шлифовочные системы объединять потоки крупной и средней крупок, средней и мелкой крупок, мелкой крупки и жесткого дунста после их обогащения на ситовеечных системах. При этом не рекомендуется смешивать продукты первого и второго качества. Сита на шлифовочных системах подбирают в соответствии с заданной крупностью круподунстовых продуктов.

Размольный процесс. Размольный процесс является завершающим этапом сортовых помолов пшеницы. Его задача заключается в получении максимального количества муки высоких сортов.

Размольный процесс разделяется на ряд этапов. На первом этапе проводится размол на трех-четырех размольных системах продуктов первого качества, из которых получают муку высшего сорта. На втором этапе проводится размол на двух-трех размольных системах продуктов второго качества, из которых получают муку высшего и первого сортов. На третьем этапе вымалываются оболочечные продукты, полученные на первых двух этапах. Эти три этапа разделены сходовыми системами, на которые направляют сходовые продукты с систем размола продуктов первого и второго качества.

На рис. 4 приведены основные модули размольного процесса.

Первые четыре модуля предназначены для размольного процесса, оснащенного вальцовыми станками с рифлеными размалывающими вальцами. Модули с пятого по восьмой предназначены для размольного процесса, оснащенного вальцовыми станками с размалывающими вальцами, рабочая поверхность которых микрошероховатая. Для них желательно доизмельчение продукта на энтолейторах (для размольных систем, размалывающих продукты первого качества), на остальных системах эта операция осуществляется при помощи деташеров.

Первый и пятый модули применяют на размольных системах, перерабатывающих продукты первого качества. Второй и шестой – на размольных системах, перерабатывающих продукты второго качества.

Т ретий и седьмой модули применяют на сходовых системах размольного процесса. Четвертый и восьмой применяют на вымольных системах размольного процесса после второй сходовой. Направление на размольные системы крупок и дунстов из драного, ситовеечного и шлифовочного процессов – наиболее сложная задача при разработке схемы технологического процесса [1,5,12,14,15,19].

ретий и седьмой модули применяют на сходовых системах размольного процесса. Четвертый и восьмой применяют на вымольных системах размольного процесса после второй сходовой. Направление на размольные системы крупок и дунстов из драного, ситовеечного и шлифовочного процессов – наиболее сложная задача при разработке схемы технологического процесса [1,5,12,14,15,19].

Рисунок 4. Основные модули размольного процесса

Процесс измельчения в вальцовых станках

Разрушение зерен при измельчении происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформации зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов.

Эффективность работы вальцовых станков определяется оптимальным сочетанием трех основных показателей: степенью измельчения зерна или его частиц, производительностью каждой пары вальцов и удельным расходом электроэнергии. Степень измельчения характеризуется уменьшением крупности частиц и оценивается коэффициентом извлечения.

Производительность пары вальцов зависит от их длины, зазора между ними, скорости прохождения измельчаемого продукта и его объемной массы, а также от степени использования зоны измельчения.

Зазор между вальцами устанавливают в зависимости от физико-механических свойств измельчаемого продукта и места в технологической схеме (процессы драной, шлифовочный и размольный). Он колеблется в сравнительно широких пределах — от 0,05 до 1,00 мм. Так, например, на I драной системе номинальный зазор между приваленными невращающимися вальцами должен быть 0,8...1,0 мм; на II драной – 0,6...0,8; на III драной крупной — 0,4...0,6; на III драной мелкой — 0,2...0,4; на IV драной - 0,2...0,3; на размольных системах с рифлеными вальцами — 0,1 ...0,2 мм, а на остальных размольных системах — 0,05 мм.

Для расчета оборудования и общей характеристики процесса измельчения на вальцовых станках вводится нормативный показатель средней удельной нагрузки, который определяют отношением суточной производительности размольного отделения мукомольного завода к общей длине мелющей линии.

На основные показатели эффективности вальцового станка влияют отношение окружных скоростей вальцов (дифференциал) , состояние поверхности, точность зазора по длине вальцов. Увеличение окружных скоростей вальцов при постоянном дифференциале значительно повышает производительность, несколько увеличивает расход энергии и практически не влияет на гранулометрический состав измельченного продукта. Окружная скорость быстровращающихся рифленых вальцов (при номинальном диаметре 250 мм) составляет 5,5...6,0 м/с, а микрошероховатых — 5,2...5,4 м/с.

Большое влияние на качество и производительность вальцового станка оказывает не только величина зазора, но постоянство его размера по всей длине вальцов. Правильную цилиндрическую форму вальцов обеспечивают при шлифовке на специальных шлифовально-рифельных станках. На постоянство величины зазора может оказывать также влияние состояние подшипников, пружин-амортизаторов и шарнирных соединений.

На качество измельчения отрицательно влияет радиальное биение вальцов, которое может быть следствием неправильной геометрической формы, отклонений при запрессовке полуосей, дефектов литья, вызывающих дебаланс. Чем раньше радиальное биение вальцов, тем стабильнее рабочий зазор, выше качество размола, больше износостойкость вальцов. Поэтому технология обработки вальцов обязательно включает их динамическую балансировку на специальном станке.

Важным условием выполнения всех последовательных технологических этапов измельчения зерна является обеспечение заданных параметров рифленой и микрошероховатой поверхностей вальцов, которые для каждой технологической системы рекомендованы правилами и учтены в форме исполнения вальцовых станков. Рифли нарезают на шлифовально-рифельном станке, а микрошероховатую поверхность наносят струей сжатого воздуха и абразивного материала на станке со специальным пескоструйным устройством [9,16].

Расчет вальцовых станков и выбор лучшего

При производстве муки процесс измельчения зерна и промежуточных продуктов является одним из главных, так как в значительной мере влияет на выход и качество готовой продукции. Измельчение зерна – одна из наиболее энергоемких операций.

Вальцовые станки предназначены для измельчения зерна и промежуточных продуктов злаковых культур на мукомольных и крупяных предприятиях. Измельчение осуществляется в клиновидном пространстве, образованном поверхностями двух цилиндрических параллельных вальцов, вращающихся с различными скоростями навстречу другу. Зерно разрушается в результате деформации сжатия и сдвига [8,10,16].

При выборе оборудования и общей характеристики процесса измельчения на вальцовых станках вводится нормативный показатель средней удельной нагрузки, который определяют отношением суточной производительности размольного отделения мукомольного завода к общей длине мелющей линии [2].

Для сравнения и выбора лучшего взяты четыре вальцовых станка: ЗМ2, БВ2, ВМ2П, А1-БЗН и ВС.1000, расчет которых представлен ниже.

В таблице 1 даны технические характеристики вальцовых станков.

Таблица 1

Техническая характеристика вальцовых станков

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На измельчение зерна в вальцовом станке оказывают влияние многие взаимосвязанные факторы, важнейшие из которых технологические свойства зерна, геометрические и кинематические параметры вальцов, удельная нагрузка на вальцы.

Важное значение имеют кинематические и геометрические параметры, главные из которых: межвальцовый зазор, уклон рифлей, взаиморасположение рифлей, плотность их нарезки, окружная и относительная скорость вальцов.

Величина межвальцового зазора при измельчении различных продуктов колеблется в сравнительно широких пределах (от 0,05 до 2 мм). Зазор устанавливают в зависимости от необходимой степени измельчения зерна и его частиц. Увеличением или уменьшением величины зазора можно изменить степень измельчения продукта, которую оцениваю

Низкий режим» измельчения на вальцовом станке возможен при подъеме нижнего вальца к верхнему — т.е. происходит интенсивное измельчение, а «высокий режим» измельчения при его опускании (удалении) вниз от верхнего вала.

Рифли на вальцах располагают не параллельно образующей вальца (цилиндра), а под некоторым углом, величину которого (уклон) принято измерять в процентах. Увеличение угла наклона рифлей способствует повышению интенсивности измельчения. В зависимости от характеристики поступающего в вальцовый станок продукта и конкретной технологической задачи уклон выбирают в пределах 4-20%. Большие уклоны рифлей применяют для твердой пшеницы, при сортовых помолах ржи и обойных помолах. Плотность нарезки рифлей зависит от типа помола.

С уменьшением размера измельчаемых частиц плотность нарезки рифлей возрастает, Число рифлей на 1 см длины окружности вальца, в зависимости от решаемой технологической задачи, принимают 4-16, при этом шаг рифлей, т.е. расстояние между вершинами двух соседних рифлей находится в пределах от 0,6 до 2,5 мм, который измеряется по окружности. Количество рифлей на 1 см длины окружности вальца определяет степень измельчения продукта.

Иногда на завершающем этапе размола промежуточных продуктов в муку предусматривают установку станков с вальцами, имеющими микрошероховатую поверхность. Следует отметить, что эффективность микрошероховатых вальцов по количественным показателям ниже рифленых, однако качество извлекаемой муки при этом повышается, так как снижается степень измельчения имеющихся оболочек и вероятность попадания их в муку уменьшается.

Отношение окружных скоростей вальцов (К) также влияет на технологическую эффективность работы станка: при увеличении отношения, с одной стороны, возрастает степень измельчения, что указывает на более интенсивное измельчение оболочек. С увеличением этого отношения расход электроэнергии возрастает. Значение К находится обычно в пределах от 1,0 до 3,0. На практике принято при развитых схемах помола пшеницы устанавливать К на драных системах — 2,5, на шлифовочных и размольных — 1,5.

Одними из основных факторов, влияющих на эффективность работы вальцового станка, является равномерность зазора между мелющими вальцами и качество рифлей, включая правильность выбора шага, уклона.